對標管理在汽車行業中的應用

趙召勇 王立星

摘 要:本文從汽車產品開發的壓力出發,闡述對標管理的必要性。說明了對標的含義以及內容,并從工程研發的角度,詳細的闡述了對標管理的開發流程及其輸入/輸出對應關系。從公司運營的角度,闡述了對標管理能力建設的必要性及其建設的內容。以產品拆解對標為例分析了對標的過程,以VA/VE為例闡述了對標管理的價值。最后闡述了對標管理是體系化、系統化、全員化、常態化的工作,并關系著企業的競爭力強弱。

關鍵詞:對標 VAVE 價值工程 體系流程

1 前言

國外主流車企已發展超百年,我國汽車行業從最初的完全引進,到自主車企的創立,再到近幾年能與合資品牌一較高下。其中,對標起了很大的作用。向優秀的企業、產品、技術學習以提升自己,這是毋庸置疑的,特別是近些年來國內汽車市場對國外主機廠的開放力度加大、新能源新生企業的增多、車型開發周期的縮短,不論是外部的競爭壓力還是內部的產品開發周期及品質提升需求,汽車產品開發的壓力越來越大,更需要通過對標以提升企業運營及產品開發能力。

2 概念與范圍

Benchmark簡稱BM,主體為對標分析與管理。最早是由美國施樂公司在1979年首次提出,從成本、周期、價格等方面,制定出明確的衡量標準,旨在快速改善企業經營績效[1]。對標管理是本企業以同行業內的領先企業作為標桿對象,從企業管理的各個方面與之對比、分析,通過學習標桿的長處來彌補自己的不足,從而到達追趕甚至趕超標桿企業,以期不斷追求優秀業績的良性循環過程。對標具有如下特點:過程復雜、內容多樣、參與廣泛、體系支撐、長期存在、循環滾動。

從工程開發的角度,狹義的對標主要針對產品結構與性能進行工作的開展,廣義的對標還要包含成本、質量、工藝、重量、氣味等。跳出單純的工程開發,一個實體類企業的對標管理內容,還包含:產品線規劃對標,可分解為現有產品對標、未來產品線規劃對標、對應的未來人力資源與組織架構匹配對標等;研發能力的對標,可分解為能力層級分配對標、組織職能完備性對標、試驗/軟件等條件對標、技術創新能力與激勵對標、技術傳承能力對標等;生產制造類對標,可繼續分解為產線柔性能力、質量檢驗能力、快速修復能力、單日產量等;售后能力對標,可分解為售后點分布對標、響應速度對標、單次修復時間對標、索賠率對標等;從企業運營的角度,對標還可分為薪酬福利對標、品牌力對標、企業競爭力對標、企業文化對標、員工發展路徑對標、體系流程及知識庫對標等[2]。

當然,從不同的角度,對標的內容及其分解也不一樣。總而言之,對標是個全公司范圍的對標,涉及各個部門。在操作上,可以以企業對標主責部門為牽頭,將對標任務下分公司各個部門,主責部門的對標目標要分解到各部門,各部門分解到各科室,如此分解到具體可落實的程度,而后再合并起來。本文闡述的對標,主要從工程研發的角度進行闡述。

3 對標流程

產品工程開發過程中的對標,需融入到項目開發流程中,配合以組織架構的搭建及責任分工的劃分,得以落實下去。對標開發的工作流程如下圖1所示:

從圖1所示可以看出,競品對標也是全流程的過程:項目策略階段的對標也可以分為多輪,結合不同的對標需求與緊急程度,分批進行,這樣也可以均攤對項目人力、工資資源的要求;概念階段、工程開發階段以及后面的產線造車階段,同樣需要競品對標,市場是滾動變化的,項目前期的定義隨著時間的推移可能會有變化,這就需要我們不定期的進行對標,已校準產品開發與市場需求的匹配關系。

4 能力建設

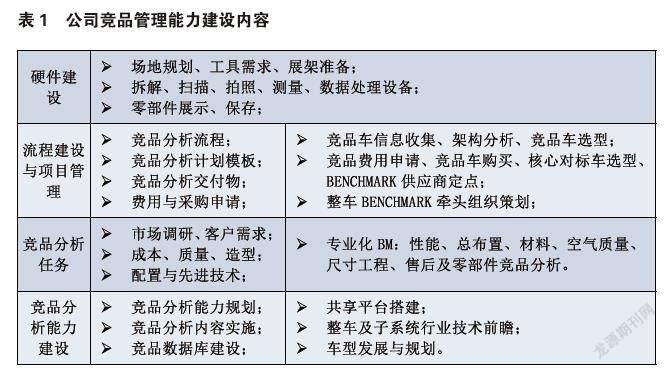

由上一節的闡述,對標開發與管理是全流程的過程,同時也是全員參與,如市場部、采購部、法規認證部、試驗/試制部、研發中心以及生產。全員的參與、全流程的開發,這也決定了對表觀工作是個廣泛而復雜的工作,這更需要體系的搭建、完善的硬件建設、知識庫的管理以及團隊的運營。競品管理能力建設內容如表1所示:

競品管理能力建設按級別可以分為如下圖2內容:

競品管理能力建設應按階段,比如1年、3年、5年,制定能力建設計劃,旨在分步驟、分階段實施,重點在測試計劃可落地。

5 拆解分析

工程研發的競品對標中,拆解對標是重中之重,本文以拆解對標為例重點闡述對標管理工作,工作內容可以分解為如下幾個方面:

5.1 樣車拆解準備工作

人員需求:拆車技術工人2名(按需),要求拆車經驗豐富,工作細致認真;各工程研發專業指定1名拆車負責人,安排好拆車記錄、拍照、零部件貼標和零部件擺放;

場地:門禁、門衛、起吊設備、區域規劃、展臺/展架/展板、拆解區域、測量區域、會議室…;

拆車工具設備:力矩扳手、照相機、標簽、稱重儀器、塑料盒、密封塑料袋等器具;

樣車:拆車之前進行樣車狀態評審,記錄樣車狀態,具備拆車條件后才可進行拆解;

5.2 樣車拆解流程

第一天:拆開閉件、座椅、雨刮、前后保險杠及格柵、后視鏡;

第二天:拆內外飾、車內線束、換擋機構、手剎、儀表板、轉向、踏板;

第三天:將車身與車架分離、拆冷卻系統、動力總成周邊件、傳動系;

第四天拆動力總成、空調系統、前艙管路與線束、轉向系;

第五天:拆制動、懸置、燃油系統(純電動車無)、車輪;

第六天:拆前/后懸架、車窗玻璃等剩余件,并擺放、梳理拆解件;

第七天:拆解團隊工作總結。

5.3 拆解過程的對標工作

由項目組拆車現場負責人按拆車方案內容安排拆車,各專業負責做好各項拆車記錄,認真填寫“拆車記錄表”,當天把記錄表電子檔匯總到整車進行統稿。

拆解過程中,工藝人員、售后人員、財務人員、質量人員需同步到場,與研發團隊共同確定所拆解對標車型的零部件工作、可維修性、成本以及質量水平。待拆解完畢分別形成工藝對標、可維修性對標、成本對標已經質量對標報告。而工程技術人員需要按零部件模塊形成各自的零部件產品對標報告。

6 價值工程與對標

價值工程(Value Engineering,VE)又稱為價值分析(Value Analysis,VA),是在企業里經常提及降本增效方法。它是上世紀40年代源自于美國麥爾斯(價值工程創始人)。麥爾斯的這套方案可以解決采購成本問題,并且把這種方法推廣到其他領域,例如,將技術與經濟價值結合起來研究生產和管理的其他問題,這是早期的價值工程。1955年,這一方法傳到日本后與全面質量管理相結合,得到進一步的發揚光大,成為一套更加成熟的價值分析方法。

價值工程就是要使目標以最低的總成本去實現產品或服務的必要功能,從而提高產品或服務的價值。這個價值指的是反映費用支出與獲得之間的比例,用數學比例式表達如下:價值=功能/成本。提高價值的基本途徑有5種,既:(1)提高功能,降低成本;(2)功能不變,降低成本,提高價值;(3)功能有所提高,成本不變,提高價值;(4)功能略有下降,成本大幅度降低,提高價值;(5)大幅度提高功能,適當提高成本,從而提高價值。[3]

支撐VA/VE工作中的最重要的一環,就是對標。結合本文中所屬,在進行了市場分析、配置對標后,可以優化整車配置,將客戶不關心的、低價值配置刪去;在進行了充分的整車/零部件拆解分析對標,可以優化整車及零部件的技術方案,以達成技術VA/VE;在進行了銷售及售后服務對標后,同樣可以提升企業對于客戶服務價值的提升。由此可見VA/VE與對標分析是一脈相承的。

7 總結

技術方面的對標有產品結構對標、產品性能對標,產品性能的對標又可分為氣味性對標、安全性對標、噪聲/振動對標、感知質量對標等,感知質量的對標又可分為動態對標和靜態對標,靜態對標又可分為外觀對標、內飾對對標等。對標工作需要有一個系統性的工作,以支撐對標工作的切實可行。

本文也已提到,對標工作涉及企業方方面面,絕不只是工程開發人員的工作,對標管理是一個體系化、系統化、全員化、常態化的工作。需要建立一套體系流程,將對標管理融到產品開發流程中,并配合各單位職責/崗位劃分予以落實。

對標的目的與VA/VE有相同之處,都是為了提高價值,這個價值是產品的價值、是服務的價值,更是企業的價值,企業的價值能力提升了,企業在行業中的競爭力也就提升了。

參考文獻:

[1]郭艷萍等. 新能源汽車的整車對標技術研究[J]. 汽車工程師,2017(11).

[2]紀雪洪. 我國汽車企業對標管理指標體系購件[J]. 企業管理, 2012年第4期.

[3]周晶, 曾愛彬, 趙志遠. VA/VE降成本在汽車企業中的運用[J]. 汽車適用技術, 2017年第11期.