馮·卡門曲線支架新型鉆孔工藝研究

2022-02-19 10:12:34李俊文郭東亮平瑞華李昂范大偉

機械工程師

2022年2期

李俊文,郭東亮,平瑞華,李昂,范大偉

(天津航天長征火箭制造有限公司,天津 330462)

0 引言

火箭整流罩前錐母線的線型不僅直接決定了整流罩局部的氣動性能,而且也會對全箭的氣動性能產生較大的影響[1]。馮·卡門曲線整流罩是一種新型結構的整流罩,相比于傳統圓錐外形的整流罩,馮·卡門曲線能更好地減小空氣阻力,減小載荷作用的影響[2-4]。

在航天火箭研制中,鑒于馮·卡門曲線優異的氣動性能,其中我國一部分新一代長征系列運載火箭整流罩創新性地采用了馮·卡門曲線的外形[5]。馮·卡門曲線支架不僅是整流罩縱向分離裝置的重要組成部分,更是決定著整流罩分離的關鍵部件,其產品質量將會直接影響到馮·卡門曲線整流罩的應用與推廣。目前國內馮·卡門曲線支架的鉆孔加工還處于初始階段,對于其工藝技術的研究與探索具有重大意義。

1 馮·卡門曲線支架

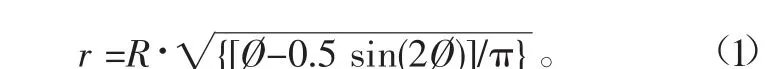

以r-x設立坐標,x軸為箭體軸向(由整流罩錐頂指向尾部),r為理論曲線在x處的半徑,即馮·卡門曲線的公式為

式中:?=arcos(1-2x/L),L為整流罩錐段理論長度;R為理論曲線的最大半徑值。

圖1為某型號的馮·卡門曲線支架,其中光孔等距分布于支架中心線上,光孔附近布有2個等距的螺紋孔,孔距的尺寸公差要求為±0.2 mm,光孔和螺紋孔的數量高達230多個。由于較長的曲線外形(約6.3 m),馮·卡門曲線支架在加工時的線輪廓度公差較大,偏差最高可達3 mm左右。馮·卡門曲線支架屬于超長鋁合金材的鈑金件,其經過鈑金拉彎成形后,還需要人工敲擊校形,這樣便會釋放較多的殘余應力,進而產生較大變形。……

登錄APP查看全文

猜你喜歡

保健醫苑(2022年5期)2022-06-10 07:46:12

小哥白尼(趣味科學)(2021年8期)2021-11-20 06:08:04

山東冶金(2019年6期)2020-01-06 07:45:54

中國生物醫學工程學報(2019年4期)2019-07-16 08:04:16

世界農藥(2019年2期)2019-07-13 05:55:12

模具制造(2019年3期)2019-06-06 02:10:54

銅業工程(2015年4期)2015-12-29 02:48:39

新疆鋼鐵(2015年3期)2015-11-08 01:59:52

沈陽醫學院學報(2014年4期)2014-12-27 13:44:20

石油化工應用(2014年8期)2014-03-11 17:40:03