KL180-140型壓裂井口裝置研制與應用

杜文波,鄭泳,張川,饒冬,王偉,徐睿晗

(1.四川寶石機械鉆采設備有限責任公司,四川 德陽 618000;2.寶雞石油機械有限責任公司,陜西 寶雞 721002;3.中油國家油氣鉆井裝備工程技術研究中心有限公司,陜西 寶雞 721002;4.西南油氣田分公司川東北氣礦,四川 達州 635000)

0 引言

近年來,美國“頁巖氣革命”[1]促使頁巖油氣產量持續增加,造成全球石油市場供大于求,導致自2014年以來國際油價大幅下跌,一度跌破30美元大關,甚至低于頁巖油氣的開采成本。這造成美國一些頁巖油氣生產企業面臨破產,引起國際上一些石油公司紛紛延緩或縮減勘探開發投資。各石油公司為了擺脫低油價帶來的困擾,更加關注如何通過技術創新和商業模式創新來降低開采成本、提高效益。

1 結構原理

1.1 方案確定

通過對國內外同類產品優缺點進行分析和對市場使用情況進行調研[3-4],確定了壓裂井口裝置的總體方案,如圖1~圖3所示。

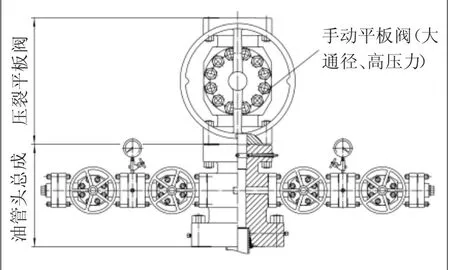

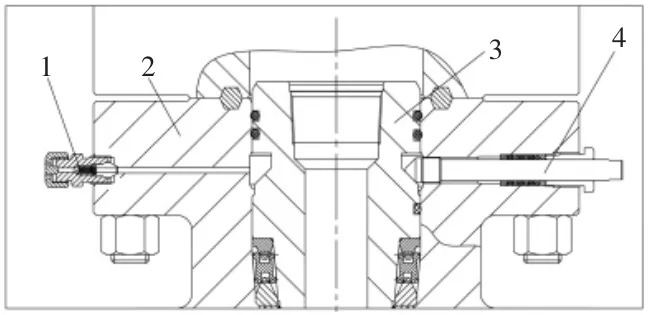

中石化壓裂井口裝置總體方案(如圖1)由油管頭總成和壓裂平板閥等2部分組成,壓裂注入頭部分由壓裂作業隊提供。

圖1 中石化壓裂井口裝置示意圖

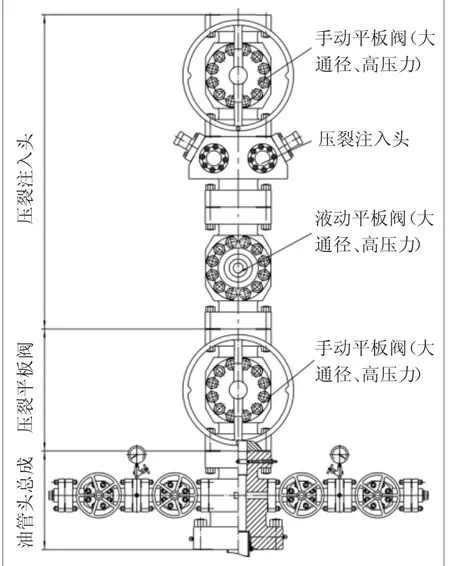

中石油壓裂井口裝置總體方案(如圖2)由油管頭總成、壓裂平板閘閥和壓裂注入頭等3部分組成。

圖2 中石油壓裂井口裝置示意圖

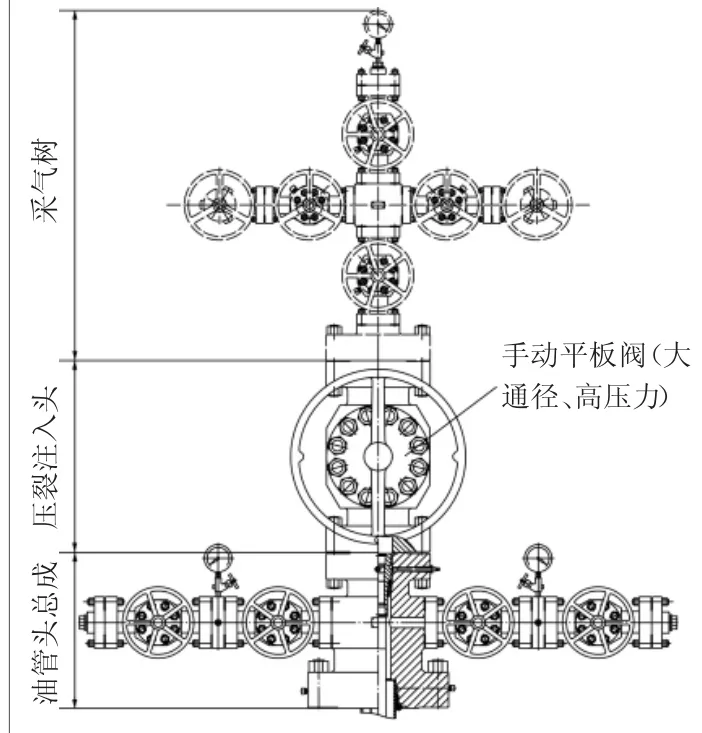

壓裂井口裝置完井總體方案(如圖3)由油管頭總成、壓裂平板閘閥和采氣樹等3部分組成。采氣樹總成是在加砂壓裂酸化過程完成后安裝的用于測試、生產的采氣設備。

圖3 壓裂井口裝置完井示意圖

1.2 主要技術參數

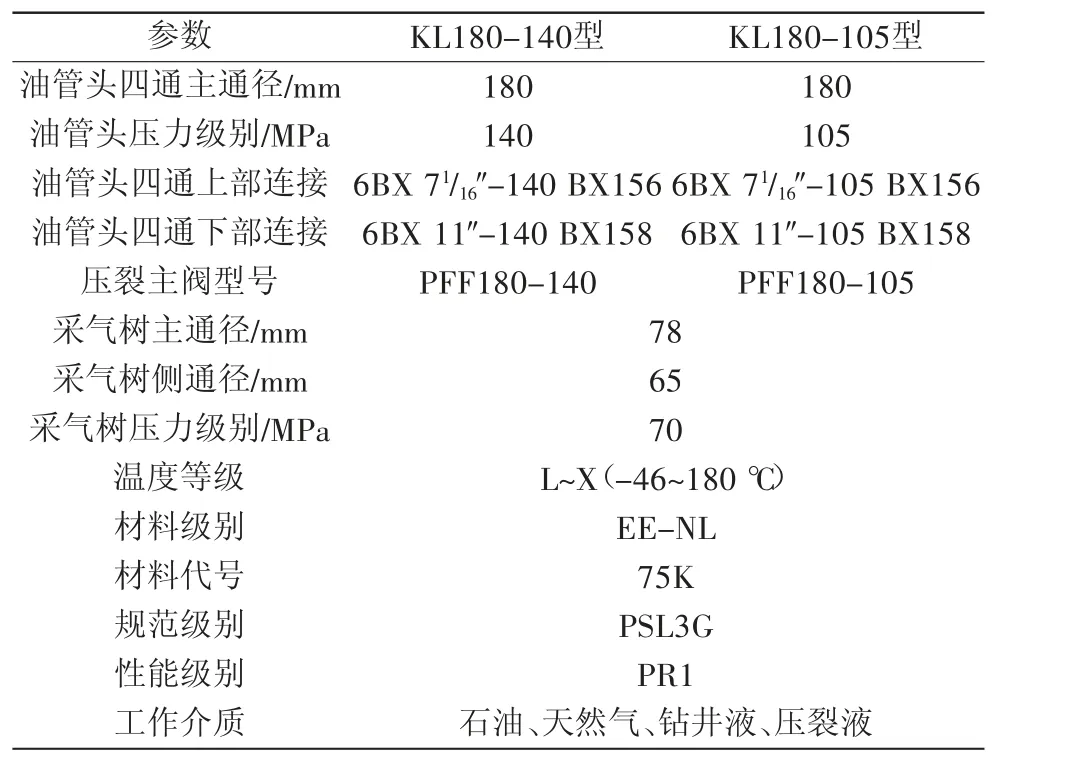

主要技術性能指標如表1所示。

表1 主要性能指標參數表

2 關鍵技術

2.1 油管頭總成設計

油管頭總成(如圖4)由油管頭四通、油管懸掛器、兩翼閘閥及其部件組成,具有安裝方便、密封可靠、安全性能高等特點。油管頭四通底部采用BT密封+金屬密封二次密封結構,這種密封結構可利用高壓注塑泵將密封脂經單流閥注入到二次密封圈中,擠壓并激發二次密封圈膨脹,從而起到增強密封作用;油管頭四通頂絲用于固定和壓緊油管懸掛器。在油管頭四通上法蘭外圓柱面設計注脂試壓孔,解決了采用φ180 mm通徑閥門無法對油管懸掛器主、副密封試壓的難題。在頂絲孔處增加環形凹槽,防止在坐掛油管懸掛器時密封件經過頂絲孔處被剪切。

圖4 壓裂井口裝置油管頭總裝圖

2.2 油管懸掛器設計

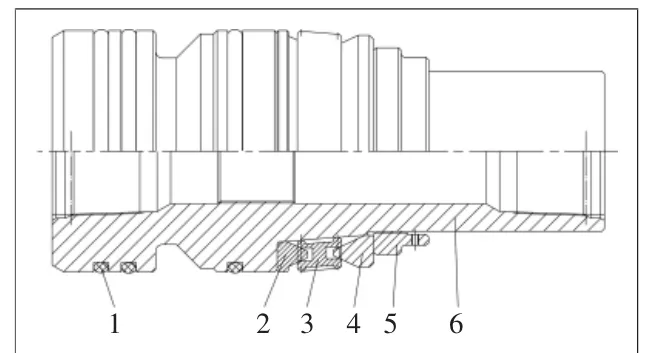

油管懸掛器(如圖5)坐掛在油管頭四通本體臺階上,用來懸掛油管。其主密封采用金屬密封,副密封采用橡膠密封,安裝方便,密封可靠。油管懸掛器內孔帶3 in的BPV背壓閥扣,在平板閥失效情況下,可不壓井更換閥門。

圖5 壓裂井口裝置油管懸掛器總裝圖

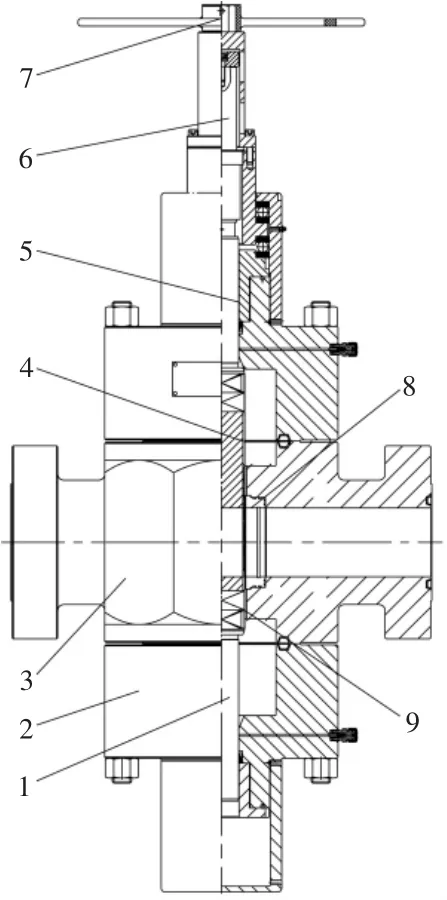

2.3 高壓力、大通徑平板閘閥設計

高壓力、大通徑平板閥(如圖6)主要由閥體、閥蓋、閥板、閥座、閥桿、尾桿、護板、滾珠絲桿及其他部件組成,具有以下特點:1)平板閥采用前座密封結構。平板閘閥設計為前座密封結構。當閥門全開時,閥體、閥座和閥板的通孔成平滑的直管線,流體流過的阻力最小,避免閥板、閥座密封面受介質沖蝕。在閥門處于全開和全關狀態時,閥板與閥座始終貼合,阻斷了壓裂液中的砂礫進入閥腔的通道,保證了平板閥的密封和正常開關。2)閥板、閥座采用等離子噴焊。現有壓裂井口裝置平板閥閥板、閥座密封面均采用噴涂工藝,耐蝕層厚度僅為0.15~0.20 mm,涂層與基體機械結合,結合強度僅為70~90 MPa,耐腐蝕、抗沖刷能力弱。為解決此問題,采用對閥板、閥座密封面等離子噴焊耐蝕合金工藝技術,焊層厚度可達1.5~2.0 mm,實現冶金結合,結合強度可達400~700 MPa,增強其在壓裂施工過程中的耐腐蝕、抗沖刷能力。3)采用彈簧致動密封圈。閥桿與閥蓋間的密封采用彈簧致動密封圈代替傳統橡膠密封圈,承溫范圍可達-60~+260 ℃,在保證閥桿良好密封性能的同時,減小閥桿與盤根之間的摩擦力,從而降低閥門開關力矩;并增加支撐環做導向和扶正,有效延長閥門使用壽命。4)圓弧平板閘閥結構改進。將閥板外形結構優化,使基體能夠承受超高壓介質所產生的沖刷與腐蝕,增強閥板的強度。5)采用滾珠絲杠結構。采用滾珠絲杠結構和高強度高載荷的推力圓柱滾子軸承,將直線運動轉化為回轉運動,傳動效率高達90%~98%,傳動靈敏平穩。滾珠絲杠副為點接觸滾動摩擦,摩擦阻力小,此結構可降低開關力矩,降低勞動強度。6)設計倒密封結構。閥(尾)桿設計有倒密封結構,可實現帶壓更換平板閥(尾)桿密封圈。

圖6 PFF180-140(PFF180-105)平板閘閥示意圖

3 關鍵部件的三維建模及強度校核

對壓裂井口裝置各部件的受力特點與失效形式進行研究,并基于Abaqus分析軟件完成壓裂井口裝置主要承壓件結構強度的有限元分析與評價,驗證壓裂井口裝置的安全可靠性。

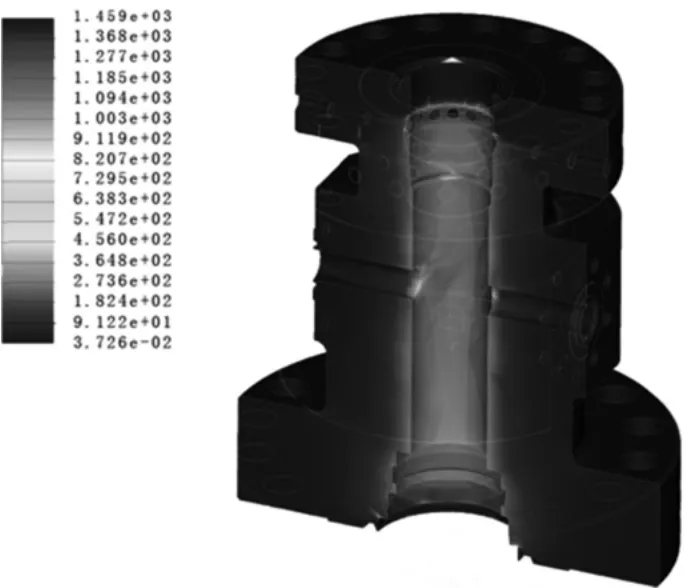

1)壓裂井口裝置油管頭本體強度研究。在210 MPa強度載荷條件下,建立油管頭本體結構強度分析與評價方法;在壓裂井口裝置油管頭本體承受介質產生的載荷140 MPa,懸掛器傳遞的軸向載荷1.20×106N的工況條件下,建立油管頭本體結構強度分析與評價方法。

分析結果表明,油管頭在工況條件與強度載荷條件下試驗結果滿足要求。

圖7 油管頭本體強度壓力下的應力分布圖

圖8 油管頭本體工作壓力下的應力分布圖

2)懸掛器強度設計研究。壓裂井口裝置懸掛器本體承受懸掛油管自重所產生的軸向拉力, 結合5000 ~7000 m井深,油管懸掛質量為120 t,承受介質產生的載荷為140 MPa,建立油管懸掛器本體結構強度分析與評價模型。分析結果表明,油管懸掛器結構可滿足設計要求。

圖9 懸掛器結構強度應力分布圖

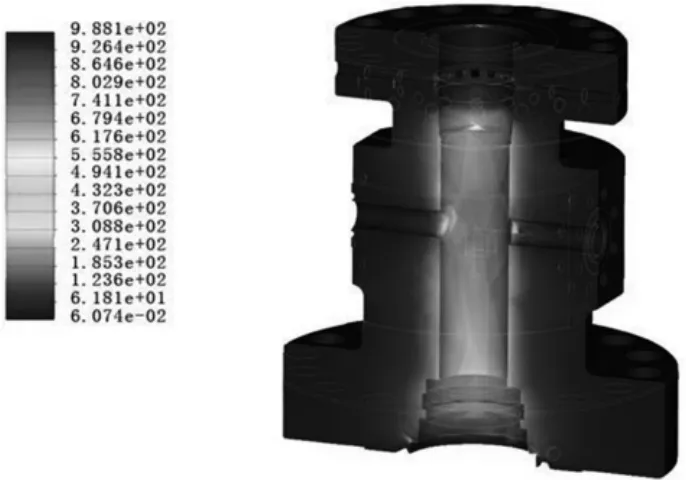

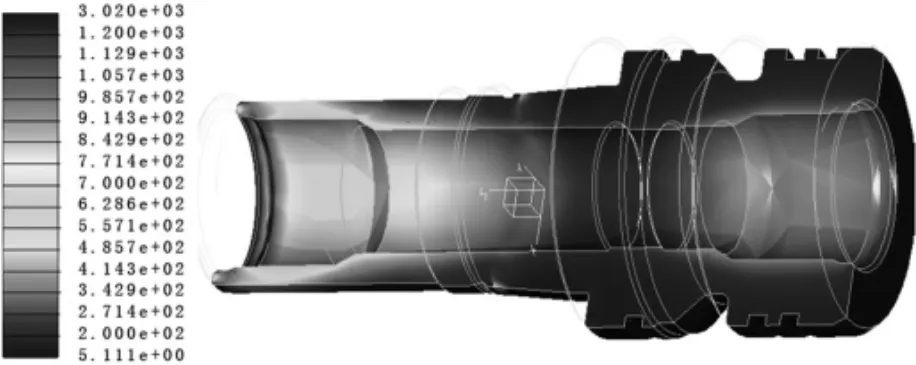

3)壓裂井口裝置平板閥閥體強度設計研究。平板閘閥閥體(30CrMo)承受介質產生的表面壓力載荷[5],以設計壓力的1.5倍(介質壓力為210 MPa)計算閥體強度,建立結構強度分析與評價模型。

分析結果表明,閥體結構可滿足強度要求。

4 現場應用情況

2018年11月,研制的KL180-105壓裂井口裝置在重慶涪陵焦頁XX井進行壓裂酸化施工作業,歷時18 d,累計壓裂24段,共注入液量為4.81 萬m3、砂量為2346 t,施工最高壓力為72 MPa,順利完成該井頁巖段體積改造。壓裂井口裝置安裝方便,密封性能良好,得到用戶的認可。

2019年8月,研制的KL180-140壓裂井口裝置在長寧XX井進行大型壓裂酸化施工作業,歷時23 d,累積壓裂20段,共注入液量為3.74 萬m3、砂量為1914 t,施工最高壓力為85 MPa,順利完成該井頁巖段體積改造。壓裂井口裝置密封性能良好。

5 結論

圖10 閥體強度試驗應力分布圖

KL180-140、KL180-105壓裂井口裝置的成功研制將給壓裂作業帶來直接效益。大通徑(≥φ130 mm)、高壓力(≥105 MPa)壓裂井口裝置,允許多臺壓裂車同時泵入壓裂液,節約作業時間,降低施工成本;采用前座密封的防砂閥門,能有效防止閥門開關困難、砂堵等情況,減少閥門檢修次數,提高作業安全性,縮短壓裂周期,節約檢修和時間成本;平板閥閥板、閥座密封面采用噴焊耐蝕合金代替超音速噴涂工藝,延長閥門使用壽命,增加了閥門密封可靠性,降低了檢修、更換帶來的經濟成本與作業安全問題。