鋼廠煤氣管道內腐蝕原因及防腐涂料的選用

鐘麗娜

(寶鋼工程技術集團有限公司,上海 201999)

前言

鋼廠的副產煤氣包括高爐煤氣、焦爐煤氣及轉爐煤氣,是伴隨著煉鐵、煉焦以及煉鋼的生產過程而產生的。副產煤氣是鋼鐵企業各單元生產的主要燃料來源。副產煤氣通過管道輸送,管道長時間運行后會出現腐蝕,不僅管道外表面會發生腐蝕,管道內部也會出現腐蝕甚至漏洞,影響管道的使用壽命及管網輸送安全甚至導致人員傷害。本文重點探討鋼廠煤氣管道的內腐蝕機理及防腐措施。

1 煤氣管道內腐蝕原因

煤氣管道的內腐蝕與煤氣成分有關。煤氣中的硫化物、氯化物或其他腐蝕性化合物通過煤氣管道內表面的凝聚態水膜與金屬管道發生電化學腐蝕反應。

1.1 高爐煤氣管道腐蝕

近年來隨著高爐干法除塵工藝在大型高爐上的廣泛應用,高爐煤氣管道及附屬設備快速腐蝕失效的問題尤為突出。

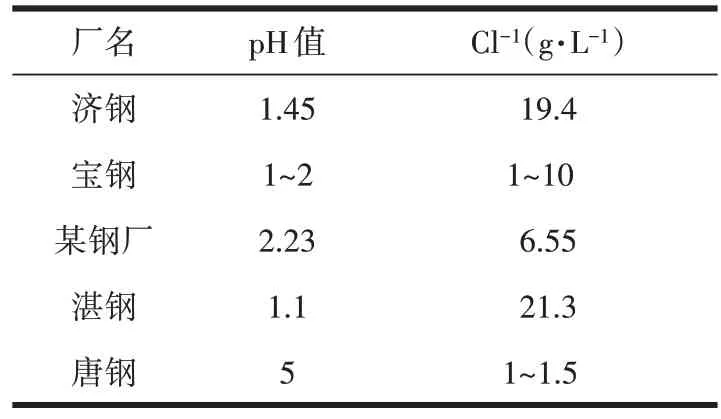

表1 列舉了國內一些鋼廠高爐煤氣冷凝水的pH值和Cl離子含量。

表1 鋼廠高爐煤氣冷凝水pH值和Cl離子含量[1]~[5]

氯離子和酸性冷凝水被認為是造成高爐煤氣管道腐蝕甚至泄漏的重要因素。奧氏體不銹鋼更容易受到氯離子的腐蝕,氯離子易吸附在不銹鋼的鈍化膜上,和鈍化膜中的陽離子結合形成可溶性氯化物,進而造成點蝕孔,而后在應力作用下裂紋在點蝕孔處成核并擴展,不銹鋼腐蝕是氯離子造成的點腐蝕和應力腐蝕的復合性形態腐蝕[2]。碳鋼在氯離子環境中的腐蝕行為包括均勻腐蝕和點蝕,碳鋼的均勻腐蝕不受溶液中氯離子含量的影響,氯離子不是點蝕誘發的必要條件,這與不銹鋼中點蝕誘發的機理有明顯的不同,氯離子的存在大大促進了碳鋼的點蝕誘發過程,顯著地提高了碳鋼的點蝕誘發敏感性[6]。

1.2 焦爐煤氣管道腐蝕

焦爐煤氣中H2S 含量偏高是焦爐煤氣管道腐蝕的根本原因。馬作舫等[7]分析焦爐煤氣H2S 和腐蝕關系發現H2S 含量從5 mg/m3增加到300 mg/m3時,其腐蝕速度增加了4倍多。

焦爐煤氣中的H2S 氣體溶于冷凝水后形成氫硫酸會部分電離產生氫離子,而單質鐵會置換氫離子生成氫氣,反應式為:

2H++Fe→Fe2++H2↑

焦爐煤氣中還含有萘、甲苯等雜質,析出的萘結晶以及甲苯不溶物等固體物質沉積于管道內易導致煤氣管道堵塞,冷凝水不易排出,是造成焦爐煤氣管道產生的電化學腐蝕加劇的重要因素[8]。

1.3 轉爐煤氣管道腐蝕

轉爐煤氣管道腐蝕的主要原因是二氧化碳,二氧化碳易與冷凝水反應生成碳酸,碳酸又可電離生成H+,和金屬發生電化學反應。

煤氣管道腐蝕的原因是多方面的,除了煤氣的成分之外,煤氣溫度、煤氣冷凝水量、管道結構、管道材料等各種因素都會對管道腐蝕的強度和速度產生影響。由于煤氣冷凝水的作用,煤氣管道內腐蝕易出現在管道環焊縫底部,托架處,排水口、排水閥、排水管、排水密封罐等排水系統附件,以及管道變徑處等。

2 煤氣管道內防腐涂料

針對鋼廠架空煤氣管道及附件的內壁電化學腐蝕,可采用耐腐蝕涂料層保護管道內壁,起到屏蔽、緩蝕作用。防腐涂料種類、涂刷道數及漆膜厚度的選擇應根據煤氣介質的特點、腐蝕環境等因素來決定,采用經濟合理,具備施工條件的防腐工藝。

防腐涂料是由一種或多種成膜物質、防腐顏料、溶劑及各種助劑混合而成的。根據成膜物質分類,常用的防腐涂料有環氧樹脂、聚氨酯等。環氧樹脂是指在結構中含有兩個或兩個以上環氧基的一類高聚物樹脂,是目前應用最廣泛的防腐涂料之一,具有優異的附著力和良好的耐化學品性尤其是耐堿性,它的缺點是耐候性及耐熱性差等[9]。通過對環氧樹脂改性可以提高其防腐性能,主要改性方法有化學改性和無機填料改性。

環氧煤瀝青涂料由環氧樹脂與煤焦油瀝青配置而成,屬于化學改性的環氧樹脂,因其價格低、與鋼鐵表面粘接性好,具有優良的耐潮濕、耐水、耐酸等特點,是焦爐煤氣管道內防腐中最常用的涂料之一[9]。

環氧富鋅涂料屬于無機填料改性的環氧樹脂,通過鋅粉對金屬的陰極保護作用使基底鋼鐵的電化學腐蝕得到緩解。適合用于大氣環境下的防腐涂料體系的底漆。

煤氣管道內部環境濕熱,富含呈酸性的冷凝水,且煤氣管道投運后內防腐幾乎無檢修的可能性,因此煤氣管道的內防腐通常需采用重防腐涂料。重防腐涂料是指在相對苛刻腐蝕環境里應用,并能達到比常規防腐涂料更長保護期的一類防腐涂料。與常規防腐涂料相比,重防腐涂料的防護年限更長,通常達到10年以上[10]。

厚膜化是重防腐涂料的主要特征,常規防腐涂料每道30~50 μm,總厚度100~150 μm,重防涂料腐漆膜每道150 μm 以上,總厚度在250~500 μm。厚涂層并非常規防腐涂料通過增加涂覆次數就可以做到,通常需在樹脂中添加各種無機填料來達到效果。

耐溫改性環氧樹脂防腐涂料、玻璃鱗片防腐涂料及石墨烯防腐涂料是當前煤氣管道內防腐中應用較多且較受關注的重防腐涂料。

2.1 耐溫改性環氧樹脂防腐涂料

耐溫改性環氧樹脂是采用改性環氧樹脂為基料,添加無機填料制成的防腐涂料。該涂料固化后涂層堅韌致密,具有優異的基體附著力、優良的耐酸、堿、鹽離子的抗滲性,能有效阻止氯離子、二氧化碳等腐蝕介質入侵,具有優秀的重防腐性能。耐鹽霧試驗>4 000 h,耐濕熱試驗>1 000 h。

2.2 玻璃鱗片防腐涂料

玻璃鱗片防腐涂料是以具有耐腐蝕、耐高溫性能的樹脂如環氧樹脂、乙烯基樹脂等作為成膜物質,添加玻璃鱗片作為加強材料,并添加助劑構成的一種重防腐涂料。

玻璃鱗片防腐涂料涂層內會形成曲折復雜的防擴散滲透路徑,減緩腐蝕介質的擴散滲透路徑,從而達到防腐的效果。

張劉瑜等[11]研究發現環氧乙烯基酯樹脂涂料的耐酸蝕性和抗滲透性隨玻璃鱗片含量增加而提高,玻璃鱗片含量為25%時,涂料有最佳的綜合性能。玻璃鱗片添加過少不足以形成片與片之間的搭接與排列;添加過多時,過量的鱗片堆積會出現無序堆積,不利于鱗片在涂層中的平行排列,會造成雜亂的無序排列,反而增加增涂層內的空隙和缺陷[12]。馮麗潔等[13]將一種環氧改性糠醇樹脂玻璃鱗片膠泥用于首鋼焦爐煤氣管道的內防腐,具有較好的防腐效果。楊華平等[3]將一種酚醛環氧乙烯基酯樹脂玻璃鱗片膠泥用于日鋼高爐煤氣管道的內防腐,在使用一年之后管道內壁及排水口等位置均涂層良好,無脫落開裂。

玻璃鱗片防腐涂料具有優良的抗滲透性、耐磨性、耐溫變性等特點,但同時其涂層附著力低下,易成片脫落,涂膜易溶脹,機械強度低等問題的改進一直是玻璃鱗片防腐涂料研究的重點關注方向[12]。

2.3 石墨烯防腐涂料

石墨烯是一種由碳原子以sp2雜化軌道組成的六角形呈蜂巢晶格的二維碳納米材料。2004 年,英國曼徹斯特大學的科學家安德烈·海姆和康斯坦丁·諾沃肖洛夫成功地從石墨中分離出石墨烯并證明它可以單獨存在。由于石墨烯的高比表面積、低滲透率、化學穩定性及良好的力學性能等特性,在各個領域被廣泛研究,在金屬防腐蝕涂料領域也成為了研究熱點。

石墨烯的防腐機理有物理防腐和電化學防腐兩個方面。石墨烯的片層結構層層疊加、交錯排列,在涂層中形成類似迷宮的屏蔽結構,使腐蝕介質的滲透路徑延長,減緩腐蝕,同時由于石墨烯的小尺寸效應,它夠填充到涂層的孔洞和缺陷中,形成致密的物理隔絕層,進一步延緩腐蝕介質的滲透,改善涂料防腐性能[14]。石墨烯具有良好的疏水性,可以物理阻隔環境中的水分、氯離子和氧等的通過,從而降低腐蝕。石墨烯優良的導電性可以將陽極反應中Fe失去的電子傳到涂層的表面,從而將陰極反應轉移到涂層表面,OH-很難與陽極生成的Fe3+生成Fe(OH)3,阻礙陽極反應的進行,使電化學的腐蝕速度降低[15]。

由于石墨烯片層間的范德華力,在應用時易發生團聚,極大減弱了其阻擋腐蝕性介質的能力。現多采用物理化學方法對石墨烯進行改性,如有機包覆、無機包覆、與高分子聚合等[16]。

劉茜等[17]通過對加入不同石墨烯含量的改性環氧樹脂涂層進行鹽水浸泡、鹽霧等實驗及電化學性能測試,證明石墨烯的加入顯著增強了涂層的防護性能。郝松松等[16]制備了不同石墨烯含量的石墨烯改性環氧樹脂涂層,通過電化學阻抗譜、極化曲線和鹽霧試驗發現當改性石墨烯添加量為1%,石墨烯填料防腐強化效果最佳。關迎東等[18]在環氧樹脂中加入石墨烯和鋅粉,其中石墨烯的添加量為0.5%或1.0%,替代30.0%~40.0%的鋅粉,結果發現鋅含量為48.0%,石墨烯含量為0.5%的石墨低鋅烯環氧富鋅涂層的耐鹽霧時間(2 500 h)遠高于含鋅量大于80%的市售環氧富鋅涂料(600 h)。

隨著石墨烯涂料技術的逐漸成熟,石墨烯防腐蝕涂料的實際應用也取得不斷發展。中國科學院寧波材料技術與工程研究所用石墨烯改性重防腐涂料對輸電鐵塔成功進行防護涂裝[19]。目前石墨烯防腐涂料在鋼廠煤氣管道的應用案例較少,首鋼遷安的部分煤氣管道使用了石墨烯包覆涂料。

3 內防腐涂料的工程應用

在工程中,耐溫改性環氧樹脂防腐涂料在鋼廠煤氣管道內防腐中有多年的應用,對于焦爐煤氣管道、轉爐煤氣管道及采用濕法除塵的高爐煤氣管道的防腐效果較好。耐溫改性環氧樹脂對于氯離子含量高且冷凝水pH 值低的高爐煤氣管道防腐效果欠佳,實際應用中兩三年就發生了多部位的腐蝕。環氧玻璃鱗片涂料及石墨烯包覆涂料比耐溫改性環氧樹脂的耐酸性更強,適用于干法除塵的高爐煤氣管道內防腐。

以上幾種涂料涂裝前對金屬表面處理要求較高,需采用噴射或拋射除銹對金屬表面進行除銹,除銹等級達到級,基材表面粗糙度Rz 為60~75 μm,對拼裝焊接的部位,需手工除銹達到St3 級。耐高溫防腐涂料涂2 道,兩道間隔時間>6 h,總漆膜厚度~400 μm。環氧玻璃鱗片涂料涂2道,兩道間隔時間>6 h,總漆膜厚度~500 μm。石墨烯包覆涂料涂3 道,兩道間隔時間>0.5 h,總漆膜厚度~240 μm。

涂裝后煤氣管道的焊縫處被破壞的內防腐需進行修補,首先采用動力或機械工具清除焊渣,再除掉表面松動的浮銹、灰塵及其他殘留物,使鋼材表面達到St2級標準后重新涂刷防腐涂料。

4 結語

鋼廠煤氣管道內腐蝕主要和煤氣成分有關,對煤氣管道進行內防腐是減緩管道腐蝕的較好辦法。焦爐煤氣管道及轉爐煤氣管道內防腐可采用環氧耐溫防腐涂料,高爐煤氣管道可使用玻璃鱗片涂料或石墨烯防腐涂料。石墨烯防腐涂料在鋼廠的應用雖處于試驗階段,但以其高比表面積、低滲透率、化學穩定性及良好的力學性能等特性必將在鋼廠煤氣管道中有較好的應用前景。