熱軋薄板軋機摩根潤滑系統精細化維護實踐

王加林,姚 威

(馬鞍山鋼鐵股份有限公司,安徽馬鞍山 243000)

引言

鋼鐵工業是國家工業化的基礎工業之一,隨著鋼鐵業的快速發展,熱軋對軋機油膜軸承的要求越來越高[1]。油膜軸承正常工作的前提是擁有良好的密封性能,但熱軋的工作環境較差,軸承要時刻承受冷卻水的沖擊,面臨氧化鐵皮等雜質隨時入侵的危險[2]。因此防止雜質、冷卻水的進入,以及防止潤滑油的泄漏,是確保油膜軸承正常工作的保障[3]。

某廠2250 熱連軋摩根潤滑系統,主要用于粗軋機和精軋機的支撐輥摩根油膜軸承的潤滑。一段時間以來,摩根潤滑系統運行壓力流量不穩定、油品污染、系統進水嚴重、摩根油膜軸承燒損抱死等現象頻發,嚴重影響到軋機的正常工作。以2250熱連軋摩根潤滑系統為研究對象,通過對摩根軸承裝配維護、在線設備精度恢復、軸承座檢測使用狀態管理、摩根系統智能化技術改進等措施的實施,減少摩根潤滑系統的進水量,確保系統的穩定運行,為油膜軸承的正常工作和維護提供保障,從而延長油膜軸承的使用壽命。

1 軸承座及摩根軸承裝配與維護

軋輥支撐輥主要由軸承座、錐套、襯套、密封組件、液壓鎖緊系統及止推軸承組成。規范化地進行支撐輥及摩根軸承裝配維護工作,是確保摩根軸承達到使用壽命周期、摩根潤滑系統穩定運行的關鍵。針對離線維護的支撐輥,一定要做好軸承和軸承座的拆解、檢查、檢測以及裝配。

1.1 支撐輥軸承座的拆解檢查與檢測

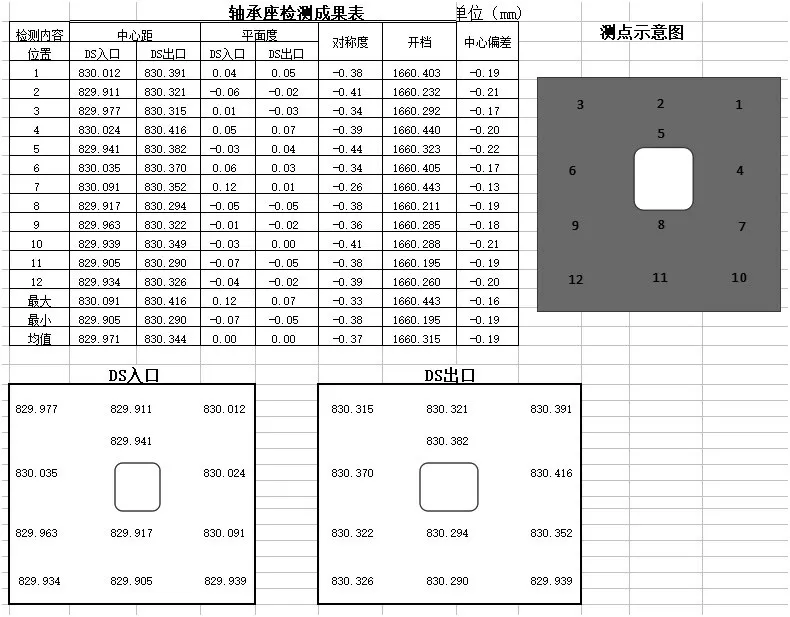

在支撐輥軸承座拆卸過程中,要重點檢查軸承座回油區域情況,若發現有金屬顆粒、漆皮、油污及磨削,應對摩根油膜軸承等相關件進行徹底檢查,同時利用生產線停機期間清洗摩根潤滑系統的回油過濾器濾芯。針對軸承座本體要做好定期檢查、檢測及狀態調整,做好其使用的狀態管理。見圖1。

圖1 軸承座檢測記錄

另外,軸承座的鎖緊耳襯板、下部搖板、階梯板承壓件也要做好定期檢查檢測,避免軸承座鎖緊耳襯板、階梯板承壓件、搖板的磨損或接觸不均,影響在線軸承座錐套及襯套的使用,產生局部磨損,這些會導致在線使用過程中支撐輥軸向串動量過大,摩根軸承潤滑較易進水。

1.2 摩根油膜軸承的拆解檢查與檢測

油膜軸承也叫液體摩擦軸承,在工作時其軸與軸承的工作區域形成一個完整的壓力油膜,使金屬脫離接觸,形成純液體摩擦[4]。主要有以下特點。

(1)承載能力大,抗沖擊能力強。油膜軸承的外徑尺寸與其相配合的軸承座內孔的直徑尺寸相同,比相同外徑尺寸的滾動軸承承載能力大;當軋件被咬入后進行軋制時,載荷是突然建立起來的,所以說,沖擊載荷是軸承的受災特點。滾動軸承受不了沖擊載荷,而油膜軸承可以,因為軸與軸承之間的一層薄薄的“油膜墊”起到了緩沖的作用,即油膜軸承中產生的擠壓效應,擠壓效應以損失油膜厚度為代價,來抵抗外加的沖擊載荷,所以穩定性比較好。

(2)使用壽命長,抵抗污染能力強。油膜軸承的理論壽命為15~20 年(實際壽命比理論壽命要短一些)。熱軋生產過程中環境惡劣,存在大量的冷卻水和氧化鐵皮粉塵,由于摩根油膜軸承有回轉密封和固定防水防塵密封,能阻止冷卻水、氧化鐵皮和其他雜物的進入,因此,可長期在惡劣的環境中工作。

(3)摩擦系數低,速度范圍寬。由于摩根油膜軸承是動靜壓潤滑形式,摩根軸承始終在全液體環境中工作,摩擦系數低。軋機摩根油膜軸承可以在很低的速度下工作,也可以在很高的速度下工作,還可以實現由正到零、由零到負的可逆(正、反轉)狀況下工作,因此,速度范圍很寬。

正是由于以上特點,對摩根油膜軸承的維護保養也提出了具體的要求。

(1)軋機支撐輥軸承座和摩根油膜軸承的拆裝、檢查、維護工作應有專門的工作場地,對于油膜軸承的拆解、清洗、檢查、檢測、裝配應使用專用的工器具,同時,操作維護人員應具備一定的專業知識和技能,嚴格遵守相關操作維護作業標準。

(2)在對摩根油膜軸承拆解過程中,應重點檢查錐套和襯套的表面狀況。若錐套表面有劃傷,應采用硬質油石對劃傷部位進行輕微的修磨,修磨去除鋒利的凸起即可,避免大量的修磨造成錐套損壞,這對確保錐套有效使用面積,提高摩根油膜軸承的承載水平產生一定的影響。針對襯套內表面的檢查,若劃傷、燒融、裂紋、剝落范圍較大,情況嚴重,應立即更換襯套;若出現的問題輕微,可采用金相砂紙等工具進行局部修磨處理,以保證問題部位邊界圓滑過度;同時,根據襯套內表面使用情況和使用周期,進行襯套換區操作,以提高摩根油膜軸承的承載力,延長軸承的使用壽命。

(3)油膜軸承裝配時,應徹底清洗錐套、襯套的油污和防銹油。裝配時錐套、襯套表面應涂抹摩根潤滑油,起吊裝配時,保持垂直狀態,裝入過程中輕微左右轉動,無卡阻磕碰現象,緩慢順利就位。

(4)密封安裝時,應仔細檢查多肢密封的表面情況,嚴禁表面鼓包、老化裂紋的多肢密封上線使用,還應仔細檢查鋁環有無變形、膠釘和防水密封唇口有無磨損。應根據密封的實際使用情況和使用周期,及時進行更換,防止密封問題,造成軸承座進水或漏油等問題的發生。

2 在線設備精度檢查與維護

在軋制生產過程中,摩根潤滑系統出現大量進水現象,嚴重影響軋制穩定性,油品受到污染,潤滑性能下降,出現乳化現象,造成油膜軸承劃傷、燒融、脫落等問題。

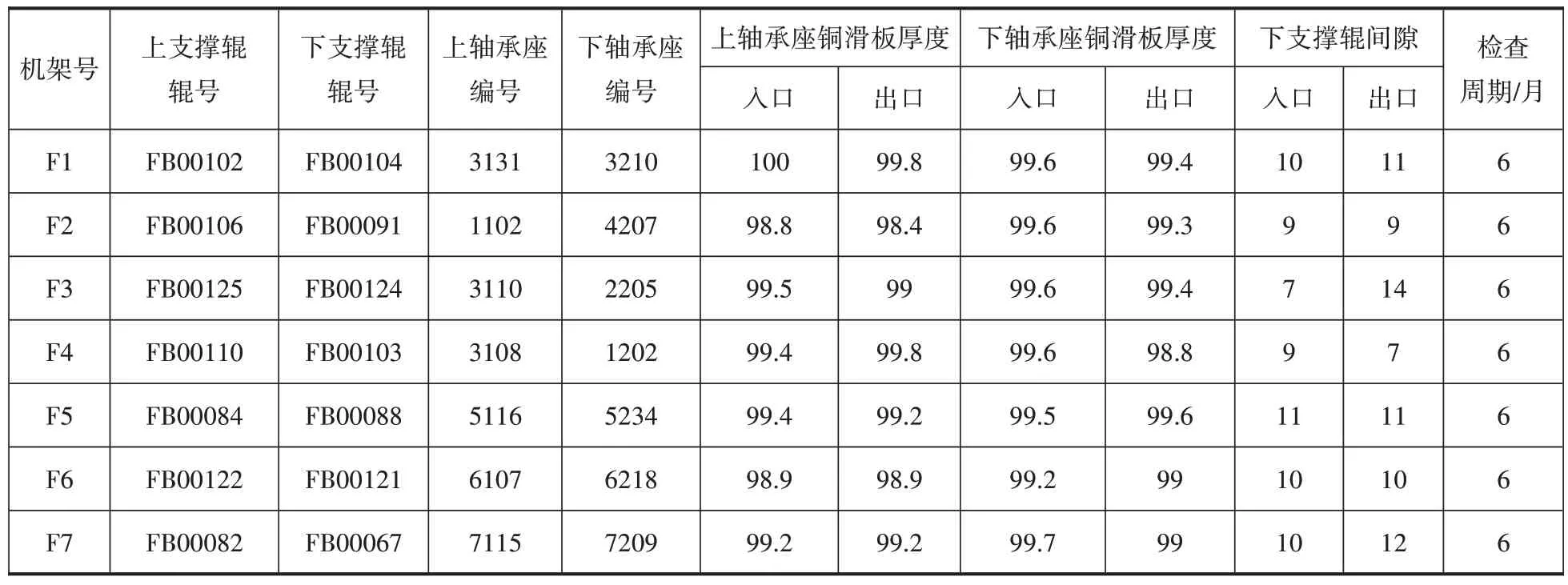

在處理摩根潤滑系統進水問題過程中,通過軸承座的解體檢查,發現軸承座單側防水密封磨損嚴重,其原因為軋制過程中軋輥過度串動造成的。根據現象分析,發現相關設備的精度狀況對摩根潤滑系統的進水量產生很大的影響。如軋機牌坊上的鎖緊板襯板磨損、牌坊與襯板接觸的部位磨損、鎖緊板滑槽磨損變形、軸承座鎖緊耳襯板磨損等。針對以上情況制定檢查、更換和修復計劃,并逐步實施,效果顯著。對此過程中形成的作業方法、檢查周期、量化標準等進行固化,如表1。

表1 精軋機支撐輥軸承座與鎖緊板間隙測量記錄表 單位:mm

檢查方法及標準,用塞尺測量支撐輥鎖緊耳與鎖緊板之間的間隙。鎖緊板襯板、牌坊鎖緊襯板、支撐輥鎖緊耳襯板磨損值≥2 mm,更換;<2 mm 時不更換。

3 摩根潤滑系統在線使用維護措施

軋機油膜軸承潤滑系統一般安裝有溫度、流量、液位和壓力監測裝置,對溫度、流量、液位和壓力變化情況實行聯鎖控制,當監測數據出現異常報警時,可針對報警對象,及時檢查發現問題原因并處理,對設備安全穩定運行起到至關重要的作用。但是為了進一步提高系統的維護水平還要著重做好系統運行過程中的維護保養工作,具體措施如下。

首先做好支撐輥裝配的管控,保證在拆裝油管操作過程中,要做好清潔工作,檢查油管接頭密封完好性,防止污染物進入潤滑系統,拆裝油管接頭時,還應檢查接頭完好性及連接的可靠性,防止接頭脫落,導致摩根軸承燒損。

其次減少摩根潤滑系統的進水污染,每日專人檢查機架水腿進水情況并及時反饋,定期進行油箱切換,做好排水、排污工作,根據油品檢測周期進行油品理化指標檢測分析,掌握油品清潔度變化趨勢,及時掌握油品性能指標。及時更換軸承座磨損的水封和摩根回油管接頭密封,防止回油時產生的負壓,吸入冷卻水進入回油管路。

隨著生產工藝的進步,高性能產品的開發,對設備的穩定運行,也提出了更高的要求,隨著智慧制造項目的加快推進,作為關鍵設備的摩根潤滑系統,也進行了智能化升級改造。由過去的單一溫度、流量、液位和壓力控制,升級增加油品粘度、清潔度理化指標檢測裝置,及時掌握油品清潔度變化趨勢,了解系統油品污染物成分,為正確判斷問題源頭提供數據支持。

4 結論

經過近一年多的運行,通過對摩根軸承裝配維護、在線設備精度恢復、軸承座檢測使用狀態管理、摩根系統智能化技術改進等措施的實施,該鋼廠2250 熱軋摩根潤滑系統各項理化指標逐步改善,進水量大幅減少,由年初的日進水量約3 000 L,下降到300 L 左右,效果顯著,潤滑系統濾芯更換量大幅下降,油膜軸承的損壞情況也有所改善。