分子篩純化系統蒸汽加熱器泄漏故障的分析及處理

王磊

(國能新疆化工有限公司,新疆烏魯木齊 831499)

引言

蒸汽加熱器是分子篩純化系統中的重要設備之一,其密封性能的高低直接關系到整套空分設備的“安、穩、長、滿、優”運行。蒸汽加熱器一旦發生泄漏,水蒸氣進入污氮,就會引起分子篩純化系統的催化劑中毒,所以對蒸汽加熱器密封系統的要求特別高。尤其是在使用一段時間,若檢修運行時發現大面積泄漏,不僅會延誤開車時間,而且拆裝修復極為不便。

空分裝置蒸汽加熱器(E08)是通過管程250 ℃蒸汽來加熱殼程進來的32 ℃的污氮,將污氮加熱到150 ℃以上,送入分子篩中進行再生。該加熱器形式為立式管殼式換熱器,管程分為獨立的兩個腔室,其中管程上封頭位于殼程上部,管程下封頭位于殼程中。具體結構見圖1。

1 故障情況

該設備自2016年4月27日投用,2020年1月10日至2020 年6 月18 日,該蒸汽加熱器共計發生6 次換熱管束泄漏,且越往后泄漏越頻繁。同時,根據統計表可以發現,泄漏都發生在西側腔室的管束上(見圖1)。管束是立式布置,具體泄漏情況見表1。

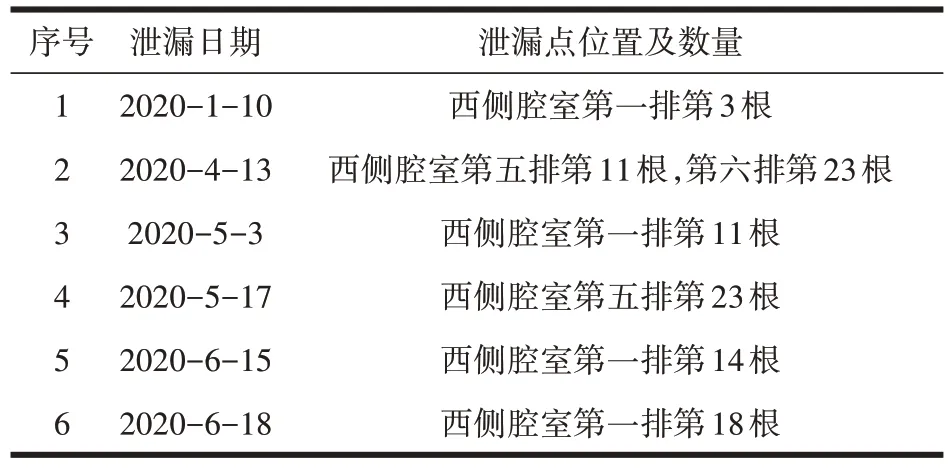

表1 泄漏情況匯總表

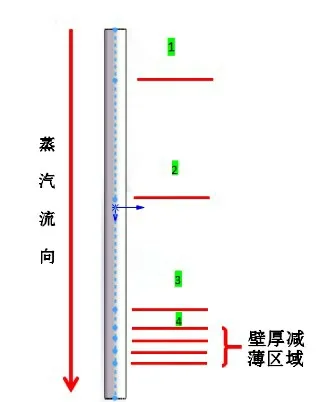

通過對泄漏管束的位置統計發現,減薄及泄漏位置都集中在管箱(左邊)最先接觸到污氮氣位置的前幾排管束的中下部(見圖2)。

圖2 管束減薄位置

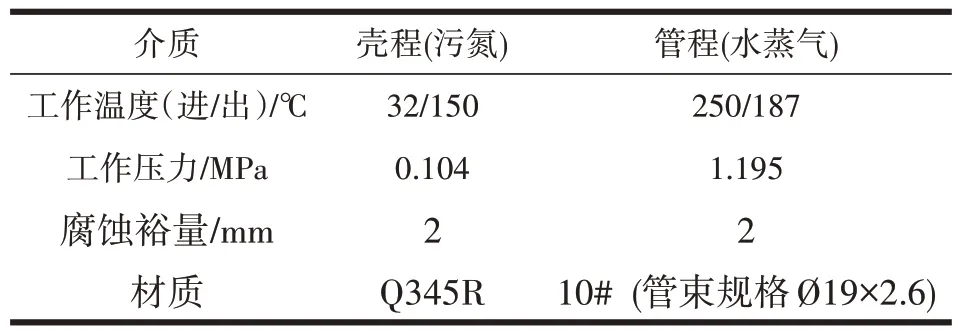

表2 E08設計參數

從設計參數看,污氮和水蒸氣的進口溫差比較大,有218 ℃。管束與殼程壓力差約1 MPa。管束材質是10#鋼。從投用2016年4月到發生泄漏2020年1月,中間使用時間有3年8個月。

2 試驗分析

為科學合理地開展此項分析工作,針對此蒸汽加熱器管泄漏破裂失效的可能原因,將泄漏的管束從換熱器中抽出,擬先進行宏觀檢查,在此基礎上展開進一步的分析試驗工作,找到管束失效的具體原因,并提出安全運行的合理建議。

2.1 宏觀檢查

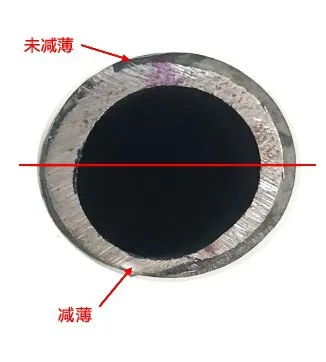

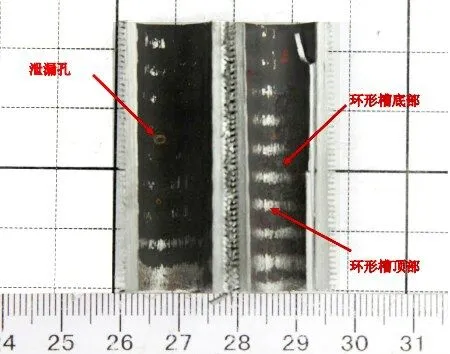

(1)從圖3 換熱管的截面圖可以看出,管束截面壁厚呈現明顯的不同的兩個區域,從管束端面向內部看,可以觀察到一圈一圈的環形槽。

圖3 管束截面圖

(2)將換熱管束減薄與非減薄分界面剖開,觀察管束內部的形貌特征。通過圖4可以觀察到明顯的交替出現的暗黑色區域和光亮的金屬區域,通過沿管束軸面觀察,暗黑色區域要低于光亮區域。暗黑色區域處于環形槽底部,光亮的金屬裸露區處于環形槽的頂部。而且圖4 的管束左半部分(泄漏孔所在的面)的暗黑色區域要大于右半部分。

圖4 沿減薄與非減薄分界面將管束剖開

(3)截取一段未穿孔但有減薄處管束剖開觀察內壁形貌,從圖5 上可以看出,減薄處(圖5 上部管束)管束內壁有明顯的腐蝕,腐蝕產物較多,而未明顯減薄處(圖5下部管束)管束內壁較為光滑。

圖5 未穿孔管束內壁形貌

2.2 顯微鏡形貌觀察

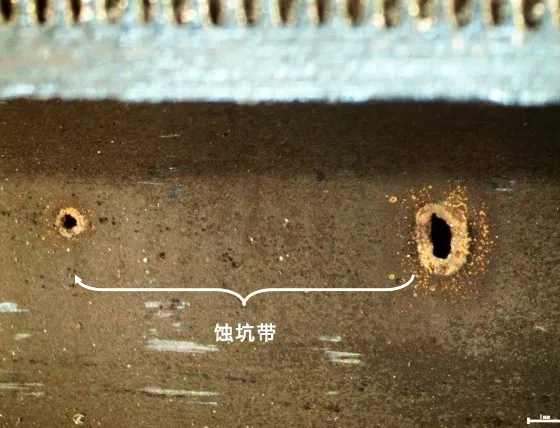

通過顯微鏡觀察泄漏管束內部形貌,從圖6 可以看出,左側較小的泄漏孔直徑大概在0.3 mm 左右,右側較大的泄漏孔長徑在1.3 mm 左右,短徑在0.5 mm 左右,且在兩個泄漏孔之間,還可以看到一串更加小的蝕坑,形成了一條蝕坑帶。

圖6 泄漏管束內部顯微形貌

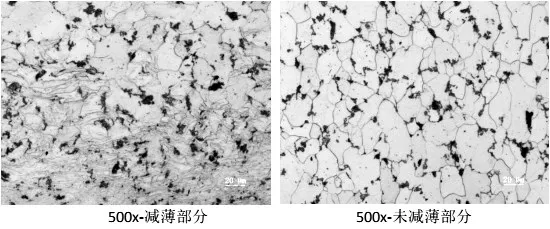

2.3 金相分析

通過對管束進行金相分析結果,從圖7 上可以看出管束的金相結果正常,主要是鐵素體與珠光體,未出現材質劣化現象。

圖7 金相圖片

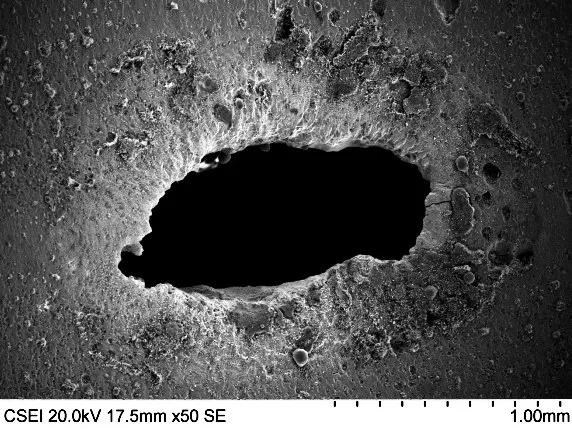

2.4 掃描電鏡分析

針對管束泄漏孔的掃描電鏡圖,從圖8 上可以看出該泄漏孔周邊較為齊整圓滑,有明顯的向外沖刷的痕跡。同時,在泄漏孔周邊可以看到較為分散的腐蝕凹坑。泄漏孔邊緣有較多腐蝕產物。

圖8 泄漏孔掃描鏡

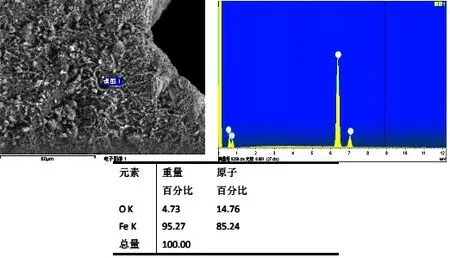

2.5 能譜分析

對管束內壁及點蝕坑內腐蝕產物進行能譜分析,結果見圖9。從能譜分析結果看,腐蝕垢的主要成分是鐵的氧化物,未見其他的腐蝕介質元素。

圖9 泄漏孔附近能譜分析結果

3 試驗結果與原因分析

(1)從管束的截面宏觀看,管束截面明顯地分為減薄和未減薄兩部分,向污氮側管束內壁較背污氮側管束內壁減薄明顯。從泄漏管束內部形貌看,管束內壁有明顯的一圈一圈的環形腐蝕槽特征。

(2)對管束內壁的減薄面及未減薄面進行金相分析,金相組織主要是鐵素體和珠光體,金相組織正常,說明材質未發生劣化,非材質劣化引發的泄漏。

(3)剖開管束,可以觀察到管內壁向污氮側較背污氮側的內壁裸露金屬更少。從裸露金屬上的豎形條紋可以看出自上而下的蒸汽對管束內壁沖刷作用。觀察泄漏孔位置,可以看出泄漏孔都位于向污氮側環形槽底部位置,且周圍腐蝕垢都較多。

(4)截取一段未發生泄漏的管束內壁,可以看到向污氮側管束內壁的腐蝕產物要明顯多于背污氮側。結果與發生泄漏的管段特征一致。向污氮側內壁可以看出一處河流狀腐蝕形貌特征,可以證明向污氮側管束內壁曾發生過蒸汽的液化。腐蝕產物呈層狀、疏松、多孔等特征,這些特征都利于蒸汽凝液的沉積匯聚,伴隨著內部蒸汽的高溫作用,會導致沉積匯聚處溶解氧、腐蝕介質集聚,濃度上升從而增大腐蝕速率,最終形成局部穿孔泄漏。

(5)通過顯微鏡觀察結果,兩個泄漏孔均發生在環形槽底部。這是因為隨著腐蝕的進行,腐蝕產物逐漸累積,環形槽頂部腐蝕產物受到的蒸汽沖刷作用要大于環形槽底部,導致頂部腐蝕產物形成后就被沖刷帶走,而底部腐蝕產物由于受到環形槽頂部阻擋沖刷作用減弱,所以底部會形成較厚的腐蝕產物層,這些疏松且帶有孔洞的腐蝕產物層極易成為凝液的沉積匯聚點,且本身由于腐蝕量較大,環形槽底部管束壁厚更薄,所以導致泄漏部位都發生在環形槽底部。

(6)掃描電鏡觀察管束內壁及泄漏孔,兩個泄漏孔均有一處開裂,其余位置均較為平整。兩個泄漏孔內壁均基本與管束內壁垂直,呈鑿槽型特征。在泄漏孔的周邊可以發現較多的腐蝕產物及分散的點蝕坑。同時在遠離泄漏孔的位置也都發現了分散的點蝕坑。說明管束內壁存在普遍的點蝕情況,點蝕坑大小不一。

(7)對管束內壁能譜分析,在泄漏孔附近及遠離泄漏孔的位置,能譜分析結果都含有Fe 和O 元素,個別部位還含有C 元素。說明內壁腐蝕介質主要是鐵的氧化物。

綜上所述,此次換熱管泄漏原因是垢下腐蝕作用造成的點蝕泄漏。成因是換熱管內外的溫差造成管束內壁蒸汽液化形成凝液附著在內壁上,當凝液中有溶解氧時,會發生溶解氧腐蝕,鐵和水中的溶解氧形成兩個電極,在管束內壁表面會形成無數個微電池。其腐蝕機理如下[1]:

陽極反應:Fe→Fe2++2e(氧化反應)

陰極反應:02+2H2O+4e→4OH-(還原反應)

當氧足夠多時,發生如下反應:

4Fe(OH)2+02+2H2O→4Fe(OH)3

Fe(OH)2+2Fe(OH)3→Fe304+4H2O

在弱堿性條件下,溶解析出的鐵離子(Fe2+)變成氫氧化鐵,呈沉積物狀堆積在陽極上,在這種狀態下,沉積物內凝液中的氧濃度與陰極表面上水中的氧濃度之間,由于濃度差而形成氧濃度差腐蝕電池對管束內壁造成腐蝕,最終生成性質穩定的黑褐色的氧化產物Fe304。氧化產物部位提供了溶解氧及堿的濃縮空間,同時溶解氧及堿會對氧化產物層造成腐蝕,使得氧化產物層變得疏松多孔。進而使得水蒸氣中的溶解氧易于透過氧化產物層對基體金屬造成直接腐蝕,導致基體組織發生海綿化。金屬基體組織一旦被海綿化,其耐蝕性能和機械性能會變差。隨著氧化產物層增厚,氧化產物層中的間隙也在不斷擴大、蔓延。凝液匯聚空間也隨之增大增多。對管束內壁的腐蝕也隨之加劇。最終造成管束局部垢下腐蝕穿孔泄漏。

根據發生泄漏管束位置特點,泄漏管束是向污氮側前排管束的中下部,這是由于向污氮側前排管束受到污氮的低溫沖擊換熱更強烈,產生的蒸汽凝液更多,腐蝕也會更嚴重,隨著對污氮的加熱,到后排管束,污氮溫度已經升高,產生的蒸汽凝液少,腐蝕也會減弱。同理,蒸汽自上向下運行,隨著對污氮的加熱作用,蒸汽的溫度也隨之降低,到中下部更易液化,且上部凝液受重力及水蒸氣沖刷會向下流淌匯聚,導致下部的溶解氧及腐蝕介質含量會更高,所以腐蝕程度管束的中下部要大于上部。

4 改進措施

(1)對出現了泄漏的蒸汽加熱器,將換熱器芯抽出查漏堵漏后,可以將換熱器芯進行調向,將向污氮氣側的管束調到背污氮氣側管束的位置,減少了原先向污氮氣側的管束冷凝液的形成,這樣大大減緩了換熱器腐蝕區域的加劇,并延長了已經腐蝕管束的使用壽命,暫時避免了短時間反復出現泄漏的問題,給生產的連續運行及設備重新購置贏得了時間,實施采用換熱器調向的措施后,該換熱器連續又運行了近一年,期間未再發生泄漏。

(2)由于此次泄漏失效主要是垢下腐蝕造成,所以可以定期對管束內壁進行清洗,將管束內壁腐蝕產物清除以降低其積存凝液的空間。尤其是前面幾排直面污氮的管束。

(3)對鍋爐水進行處理,降低輸送來蒸汽中的溶解氧含量,從而降低溶解氧腐蝕的程度,減少腐蝕垢的產生。或者加入化學藥劑來防止腐蝕垢的產生。

(4)造成腐蝕主要是管束內外溫度差過大使得管束內壁形成凝液,在具備條件的情況下可以降低管束內外的溫度差避開管束內壁的漏點形成可以減少腐蝕的發生及腐蝕垢的形成。

(5)根據管束的泄漏特點,可以將換熱管束材質由10#鋼更換為不銹鋼304,提高管束的抗垢下腐蝕的能力,新采購的蒸汽加熱器,針對管束材質進行了相應升級。

5 結束語

蒸汽加熱器中的泄漏會對分子篩產生不良的影響,給生產系統帶來一定安全隱患,因此怎樣有效抑制泄漏,提高蒸汽加熱器的密封性顯得尤為重要,需要有針對性地分析泄漏原因,并對蒸汽加熱器各部件及材質升級,從根本上杜絕泄漏的發生。