調驅遠程監測及動態調整技術研究與應用

李江波

【摘要】目前,文留油田大多數油藏已進入高含水開發后期,長期注水開發導致儲層非均質性加劇,注入水沿高滲條帶竄流和層內繞流嚴重,平面、剖面矛盾突出,使中、低滲透層的剩余油難以有效動用。深部調驅技術是油藏進入高含水開發期后提高采收率的一種重要措施,起到調和驅的雙重作用,能有效改善油藏非均質性,為提高高含水油田后期開發效果提供了可靠、有效的技術保障,具有廣闊的應用前景。

【關鍵詞】油藏、動態、調整、數據分析

目前文留采油廠調驅施工現場主要還是采用單人值守管理的方式,由于這種粗放的管理模式,給安全生產帶來了諸多問題:首先由于調驅現場環境復雜,單人值守存在一定不安全因素;調驅設備管線流程壓力較高,值守人員定時抄表,對值守人員有一定人身安全隱患。現場無實時視頻監控,一旦發生安全事故,不能得到及時響應;其次,由于不能實時上傳壓力、液位、泵運行狀態等數據,導致無法及時數據遠傳,安全風險增加,同時由于無法調取實時數據,技術人員也不能及時分析數據及合理調整生產措施,給精細化管理帶來很大難度。

一、完成的主要工作量及工作內容

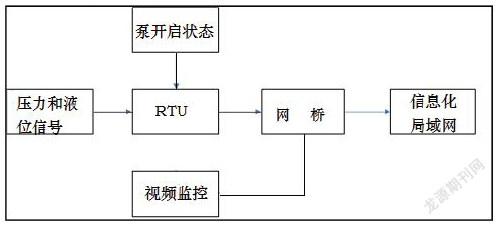

根據施工現場的實際情況,調驅施工周期短,設備經常移動,本次提升改造采用無線網絡、現場自組網,各數據終端實現無線連接,RTU模塊對各終端數據進行采集處理,通過附近油井的局域網,接入數字化平臺。實現調驅現場數據可網上錄入、實時在線、生產數據動態分析,可實時計算某時間段注入量,根據參數動態變化,及時調整調驅參數。

二、結構、工藝流程或工作原理,創新點,設計及工藝圖表

1、工作原理

在調驅現場新建RTU控制柜,由信號輸入/出模塊、微處理器、有線/無線通訊設備、電源及外殼等組成,由微處理器控制,并支持網絡系統。

注入過程中,RTU(遠程終端單元)實時監測恒流自控裝置、流量傳感器,智能壓力變送器傳輸的注水量、注入壓力、注入流量等數據,當數據異常或需要調整時RTU通過軟件系統與注水泵連接的變頻器通信,變頻器接收來自RTU系統給出的控制信號,通過改變注入泵的頻率,繼而調節注入泵柱塞推動隔膜的頻率快慢來控制單位時間內的加藥量。在母液罐上安裝磁翻板液位計,當液位低于或高于警戒線時,在系統控制下,及時開啟或關閉加藥開關,從而實現生產參數實時監測、異常預警、變頻調參等;解決了生產數據無法及時掌握的問題,可以使工藝人員及時跟蹤生產參數并對方案進行調整。

安裝無線終端一套,采集的各種視頻、數據通過無線終端傳輸至附近油井的數據采集柜中,借助原有局域網絡將視頻、數據傳輸至調驅施工動態分析系統。

2、整體思路及框架圖

3、創新點

(1)現場大罐出水管線上安裝恒流自控裝置,支持數據遠程傳輸,實時監測注水壓力及注水量,實現了注水井生產平穩性。

(2)母液罐液位檢測及參數上傳。

實現高低液位報警及低液位連鎖停注入泵。現場安裝磁翻板液位計于母液罐高度為一米左右,且上下已預留取壓口,因此安裝方便,且不與母液罐中液體直接接觸,避免了腐蝕性,保證了測量結果的準確性,在現場監測液位的同時,將液位的變化通過變送傳感器、線纜及儀表傳到中控室,實現遠程監測和控制。

(3)注入泵出口壓力及母液注入量檢測及參數上傳。

現場注水泵出口處安裝流量傳感器及壓力變送器,便于技術人員遠程及時監測流量及泵出口壓力,保障注入藥液的準確性。

(4)上位機通過以太網和現場RTU系統進行通信,可以實現在線顯示等功能。

(5)可實現調驅參數網上錄入、全過程跟蹤、油水井生產動態分析,參數及時調整,連續監測、實現預警,會議紀要上傳、下發通知、技術交流等;能夠系統化的整理近年來針對不同油藏類型而實施的調剖調驅施工相關內容和數據;建立詳細的工藝檔案,為工程方案編寫人員提供基礎數據材料。

三、現場應用

2020年,現場接入應用動態監測系統5井次,實現累增油938.5噸。應用過程中實現了各項生產數據自動采集、遠傳及異常報警,優化了調驅的施工工藝,降低了生產成本和工人的勞動強度,提高了現場管理的效率及調驅效果。

四、達到的技術指標及效益分析

效益分析

(1)投入費用:單套設備改造費:10.55萬元;設備調試費:3.8萬元;

調驅動態監測系統裝置5套改造費用合計:10.55×5+3.8=56.55萬元。

(2)經濟效益:

累計增油938.5噸,增油按3393元/噸;

創產值:3393×938.5=318.4萬元。

(3)社會效益:降低了生產成本和工人的勞動強度,及時發現設備運行隱患,提高了現場管理的效率,確保了生產正常運行。

五、結論:包括技術創新點、項目評價、推廣應用前景、存在問題及建議等

1、技術創新點

(1)RTU系統進行數據監測、采集及遠傳,技術人員實現了遠程遙控調驅現場、監測生產數據,及時跟蹤調驅效果。

(2)調驅井動態分析系統實現調驅現場數據可網上錄入、實時在線、生產數據動態分析,可實時計算某時間段注入量,根據參數動態變化,及時調整調驅參數;

能夠系統化的整理近年來針對不同油藏類型而實施的調剖調驅施工相關內容和數據;建立詳細的工藝檔案,為工程方案編寫人員提供基礎數據材料。

(3)研發裝置通過監測壓力、流量、液位等參數,根據驅動電機的實際工況,實時進行系統辨識及動態預測,優化參數,利用變頻器節約電能,降低成本。

2、項目評價及應用前景

針對油田后期開發階段,層間層內矛盾突出,調驅工藝技術大范圍推廣應用,調驅施工遠程監測及動態調整技術研究為我廠調驅大規模現場應用提供了有力的保障,該裝置優化了調驅的施工工藝,降低了生產成本和工人的勞動強度,提高了現場管理的效率,也使文留采油廠管理水平方面再上了一個新臺階。

參考文獻:

[1]段勝濤.石油化工企業中自動化控制的應用前景分析[J].中國化工貿易,2012,4(8):19-19.

[2]宋述成.輕型抽油桿應用前景分析[J].內蒙古石油化工,2013,39(7):56-57.