POZD涂層對防護門抗沖擊性能影響研究

陶金鑫, 賈 鑫, 黃正祥, 劉曉鳴, 梁仕發(fā), 趙 陽, 白曉軍

(1.南京理工大學(xué) 機械工程學(xué)院,南京 210094; 2.軍事科學(xué)院 國防工程研究院,北京 100850;3. 軍事科學(xué)院 國防工程研究院,河南 洛陽 471023; 4. 青島國工高新材料有限公司,山東 青島 266000)

防護門作為地鐵和地下商場等地下防護工程入口最重要的防護設(shè)備,對保障工程在戰(zhàn)時的整體安全具有決定性作用,因而歷來是防護工程研究的重點內(nèi)容[1]。隨著各種武器系統(tǒng)威力和效能的快速發(fā)展,防護門的抗力等級要求越來越高。傳統(tǒng)防護門大多采用梁板式的鋼結(jié)構(gòu)組成,因其結(jié)構(gòu)老舊、笨重、易腐蝕、維護不方便、成本高等特點使發(fā)展新型輕量化高抗力防護門已經(jīng)成為人防工程領(lǐng)域的迫切需要[2-4]。

近年來,由異氰酸酯和氨基化合物反應(yīng)生成的一種高分子材料聚脲彈性體在安全防護領(lǐng)域里的應(yīng)用日益增多[5]。聚脲不僅具有低成本、質(zhì)量輕、不易燃、自愈性好、吸能性能好、隔聲性能好、耐介質(zhì)性能突出,而且擁有便捷的噴涂工藝,能夠滿足對軍事車輛、潛艇、艦船等進行快速噴涂和有效的防護,對嚴(yán)酷戰(zhàn)場環(huán)境高度適應(yīng)[6-7]。許多學(xué)者對聚脲復(fù)合結(jié)構(gòu)的抗爆、抗沖擊性能進行了研究。例如,Mohotti等[8]對高速彈丸侵徹聚脲-鋁合金板復(fù)合結(jié)構(gòu)進行了研究,發(fā)現(xiàn)聚脲-鋁合金板復(fù)合結(jié)構(gòu)能有效降低彈丸剩余速度;又對低速沖擊下聚脲涂層復(fù)合鋁板的塑性變形進行研究,結(jié)果表明,聚脲可以作為一種有效的吸能阻尼材料來抵抗低速沖擊損傷[9]。Gardner等[10]在研究三明治夾層復(fù)合結(jié)構(gòu)時發(fā)現(xiàn),將聚脲涂覆于泡沫后和背板前能夠減少背板的變形,提高整體的抗爆性能。Tekalur等[11]在研究聚脲與玻璃纖維試驗中發(fā)現(xiàn),聚脲的非線性本構(gòu)關(guān)系、較強的應(yīng)變率效應(yīng)以及黏接層的破壞是吸能的主要原因。Amini等[12]聚脲對鋼板沖擊載荷響應(yīng)影響的直接壓力脈沖試驗。研究表明聚脲涂層大大提高了鋼板的抗爆炸性能。涂覆聚脲后的鋼板與裸鋼板相比,其變形大大減少。趙鵬鐸等[13]對不同涂覆方式下單鋼板和箱體結(jié)構(gòu)的抗爆性能進行研究,結(jié)果表明:在等面密度條件下,鋼板迎爆面涂覆聚脲并不能提高其抗爆性能;而在等鋼板厚度條件下,聚脲涂覆在鋼板背面時其抗爆性能更好。

現(xiàn)有研究中對于聚脲涂覆鋼結(jié)構(gòu)的以研究抗爆炸載荷為主,對于抗沖擊載荷的研究很少。目前,爆炸波模擬器與激波管是有效的、廣泛使用的研究沖擊波載荷工具,能夠以一致性與可重復(fù)性的方式模擬爆炸沖擊波[14]。大型爆炸波模擬裝置[15]由壓縮空氣站、扶壁式反力墻、多管爆炸驅(qū)動器、大氣室多膜片驅(qū)動器、高壓段 (膨脹段)、激波整形段、實驗段、出口段、消波段、稀疏波消除器、多點式非電起爆系統(tǒng)、控制系統(tǒng)、測量系統(tǒng)等組成。驅(qū)動方式分為三種,即多管爆炸驅(qū)動、大氣室多膜片高壓氣體驅(qū)動、以及裝藥爆炸與高壓氣體混合驅(qū)動。

聚異氰氨酸酯噁唑烷酮(polyisocyanateoxazodone,POZD)是以異氰酸酯類化合物為A組分,聚醚化合物、氨基化合物、擴鏈劑的混合物為B組分,在催化劑的催化情況下快速反應(yīng)而成的一種高分子材料。因其具有減輕不同結(jié)構(gòu)沖擊和爆炸的潛力,可以在結(jié)構(gòu)表面形成高強度和高彈性涂層, 從而提高結(jié)構(gòu)抗沖擊性能。

為了研究POZD涂層對梁板式鋼結(jié)構(gòu)單扇防護門抗沖擊性能的影響,本文利用LS-DYNA有限元軟件對涂覆POZD的梁板式鋼結(jié)構(gòu)單扇防護門抗沖擊性能進行數(shù)值模擬,在確定涂覆方式和載荷后,分析防護門迎爆面背面的動力響應(yīng),同時基于有限元軟件對防護門進行結(jié)構(gòu)優(yōu)化,設(shè)計出新型輕量化高抗力復(fù)合材料防護門,最終通過試驗驗證了仿真結(jié)果的可靠性,為后續(xù)新型輕型化高抗力防護門設(shè)計提供參考。

1 有限元計算模型

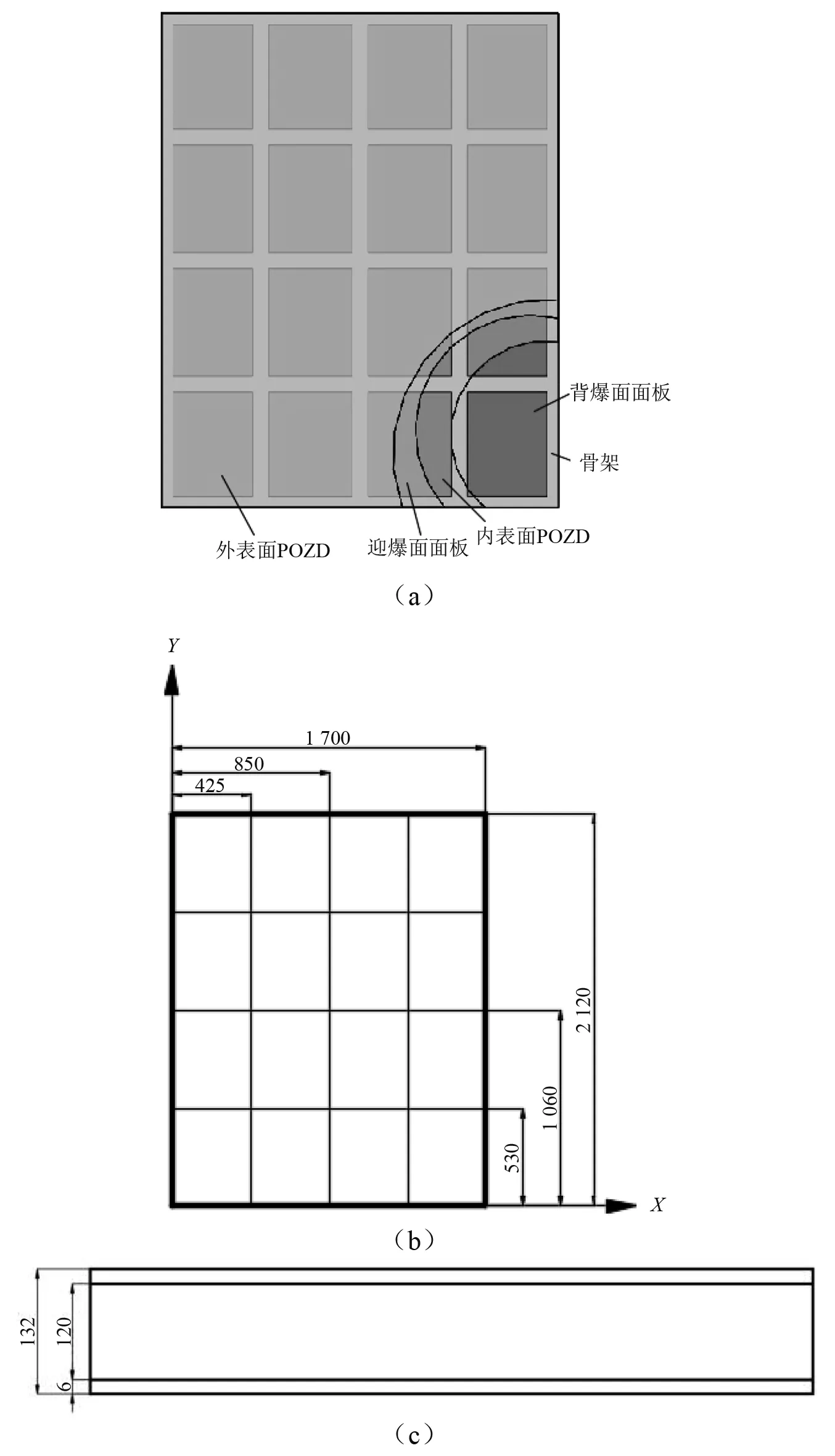

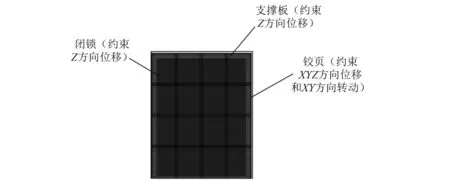

防護門門扇尺寸1.7 m×2.12 m,門扇內(nèi)由三道主梁、三道次梁構(gòu)成骨架,周邊用槽鋼焊接,骨架上下焊接6 mm面板,骨架梁采用12號工字鋼,槽鋼型號為12號,如圖1所示。此處只研究門扇的動力響應(yīng),忽略鉸頁、門框的影響。數(shù)值模擬采用LS-DYNA有限元軟件,有限元模型如圖2所示。利用hypermesh對防護門進行三維全尺寸實體建模,工字鋼、槽鋼網(wǎng)格2 mm,隔艙網(wǎng)格10 mm。數(shù)值模擬時選取的防護門尺寸均與實體一致,簡化閉鎖和鉸頁,以模擬防護門在沖擊載荷作用下的真實情況,邊界條件保證一致。在數(shù)值模擬中,模型支撐板、閉鎖約束Z方向位移,鉸頁約束XYZ方向位移和XY方向轉(zhuǎn)動,鋼和POZD均采用Lagrange網(wǎng)格離散。

圖1 防護門結(jié)構(gòu)示意圖(mm)Fig.1 Structural diagram of blast door(mm)

圖2 有限元模型Fig.2 Finite element model of blast door

1.1 材料模型及參數(shù)

1.1.1 鋼模型和參數(shù)

A3鋼采用MAT_PLASTIC_ KINEMATIC本構(gòu)模型,強化方式為隨動硬化,通過Cowper-Symonds模型考慮材料的應(yīng)變率效應(yīng),具體材料參數(shù)見表1。

表1 A3鋼材料參數(shù)Tab.1 Material paramenters of A3 steel plate

1.1.2 POZD模型及參數(shù)

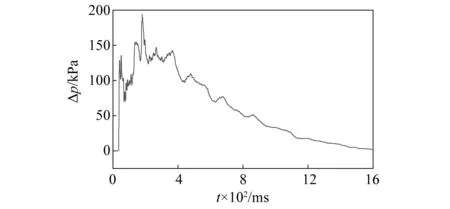

根據(jù)POZD的力學(xué)性能,具有明顯的應(yīng)變率效應(yīng),故采用6參數(shù)的Mooney-Rivlin模型,具體的材料參數(shù)根據(jù)文獻[16-17]列于表2。

表2 POZD材料參數(shù)Tab.2 Material paramenters of POZD

1.2 沖擊載荷加載

數(shù)值模擬中,沖擊載荷通過Load_Segment_Set加載到防護門迎面,并采用關(guān)鍵字*CONTACT_TIED_NODES_TO_S-URFACE定義鋼板與POZD之間的接觸。

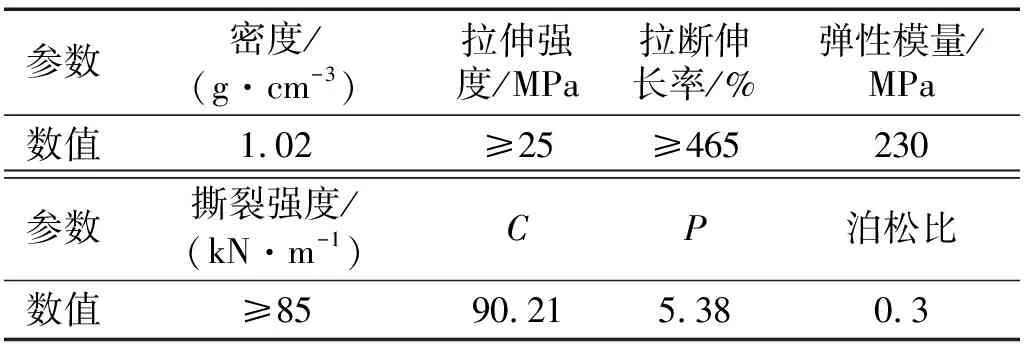

根據(jù)GB 50038—2005《人民防空地下室設(shè)計規(guī)范》[18]規(guī)定:甲類防空地下室出入口防護密閉門核6級的設(shè)計抗力為0.15 MPa。根據(jù)人民防空工程戰(zhàn)術(shù)技術(shù)指標(biāo)要求:在滿足峰值超壓不低于0.15 MPa,正壓作用時間不少于800 ms的沖擊波荷載(即人防核6級載荷)作用條件后,防護密閉門處于緊閉狀態(tài),門扇結(jié)構(gòu)不發(fā)生整體破壞。為了模擬人防核6級的抗力,依據(jù)設(shè)計規(guī)范,基于爆炸波模擬裝置,產(chǎn)生平均峰值壓力0.164 MPa,作用時間1 600 ms的沖擊波載荷,如圖3所示。

圖3 超壓時程曲線Fig.3 Overpressure time-history curve

1.3 POZD噴涂方案

基于趙鵬鐸等的研究得出結(jié)論:聚脲涂覆在鋼板背面時抗爆效果更好。實際人防門使用的環(huán)境較為惡劣,容易腐蝕生銹,而POZD又有很好的防水防腐效果,所以考慮在防護密閉門內(nèi)外表面涂覆1 mm POZD。在實際應(yīng)用中,不同防護設(shè)備存在尺寸效應(yīng),不同厚度POZD又與面板存在不同的波阻抗匹配,為保證結(jié)構(gòu)吸波、耗能達到最佳效果,必須根據(jù)實際情況找到最佳的鋼板、POZD厚度匹配關(guān)系。

POZD噴涂方案如圖4所示。

圖4 POZD噴涂結(jié)構(gòu)Fig.4 POZD spraying structure

2 數(shù)值模擬結(jié)果分析

2.1 邊界條件對原始結(jié)構(gòu)門扇抗力影響

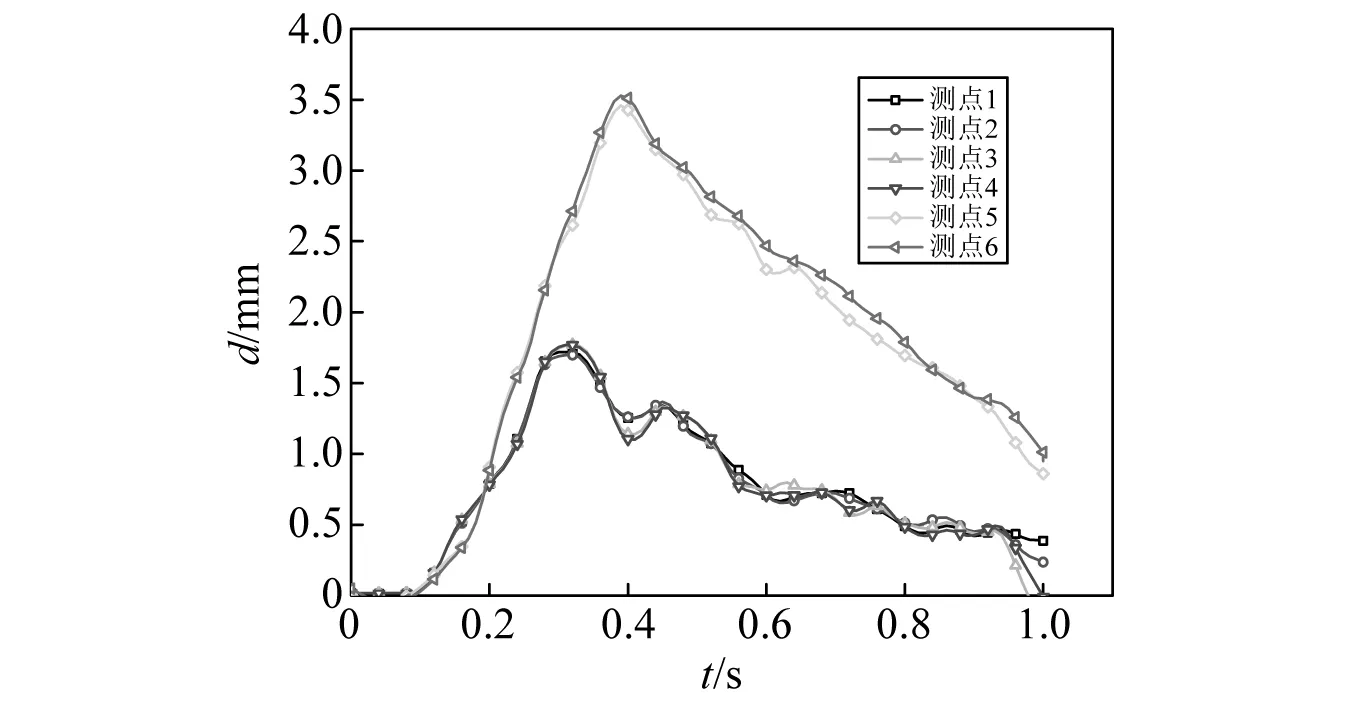

由于邊界條件的不同,對面板的沖擊響應(yīng)有影響,為了研究門扇迎爆面中部和邊緣處隔艙的沖擊響應(yīng),選取如圖5中A點、B點。

圖5 不同點的邊界條件(mm)Fig.5 Boundary conditions at different points(mm)

圖5為兩種不同點的邊界條件。圖6為原始防護門上不同邊界條件測點的位移時程。從圖6中可看出測點5與測點6位移峰值為3.6 mm,測點1~4處的位移峰值均為1.9 mm,因為測點1~4的邊界中有兩條邊由槽鋼組成,測點5、測點6四邊均由工字鋼組成,槽鋼比工字鋼寬14 mm,對面板有更強的約束作用,可見骨架梁中鋼的尺寸是影響結(jié)構(gòu)抗力的一個重要因素,防護門中部的隔艙部分是后續(xù)防護設(shè)計中的一個要點;另外,測點5、測點6和測點1~4處的位移同時上升,說明沖擊載荷同時到達門扇迎爆面。

圖6 原始防護門Z方向的位移時程Fig.6 Displacement of the original blast door in Z direction vs time

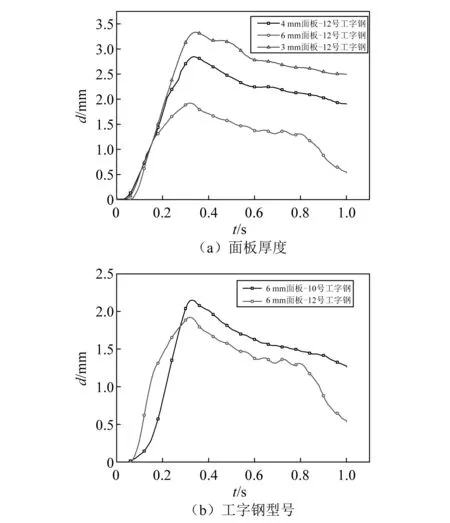

2.2 面板厚度、骨架梁對門扇抗力的影響

梁板式防護密閉門主要由面板和骨架梁組成,骨架梁又由工字鋼焊接而成,為了設(shè)計輕量化新型復(fù)合材料防護門,研究面板厚度和骨架梁型號對門扇抗力的影響規(guī)律對新型防護門的結(jié)構(gòu)優(yōu)化具有重要價值。

在原防護門結(jié)構(gòu)模型的基礎(chǔ)上,改變迎爆面面板厚度和工字鋼型號,面板分別取3 mm,4 mm,采用10號、12號工字鋼進行計算。

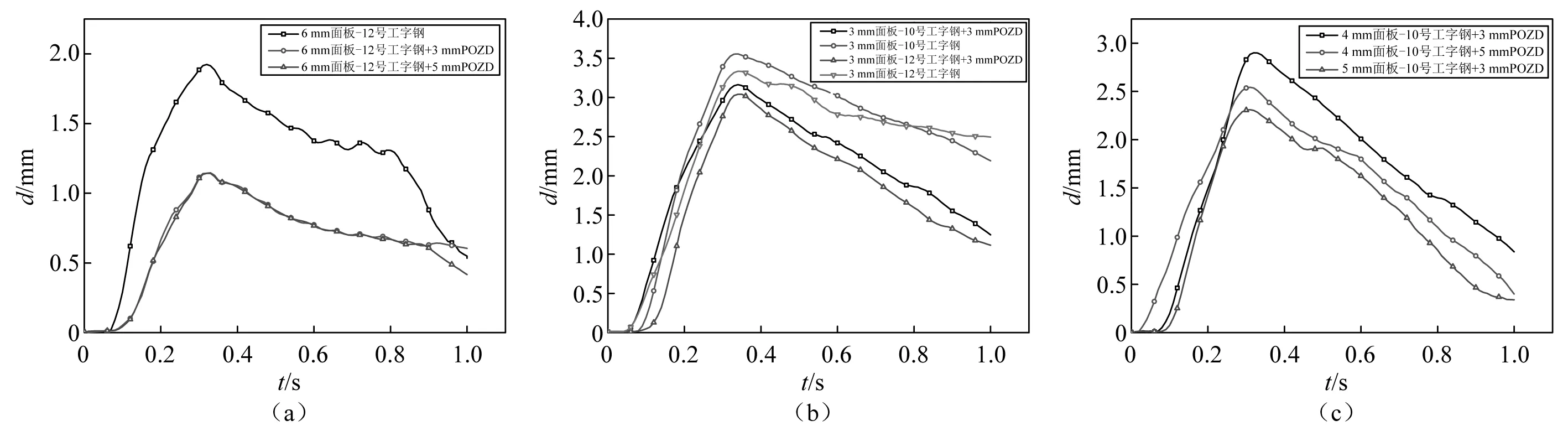

從圖7(a)可看出位移峰值隨面板厚度的變化關(guān)系。其他條件不變時,隨著面板厚度從6 mm減小到2 mm,3 mm,位移峰值分別為2.84 mm,3.33 mm,增幅47.9%和73%。說明其他條件不變時,面板厚度是決定結(jié)構(gòu)剛度的重要因素,需要在防護結(jié)構(gòu)設(shè)計中重點考慮。

圖7 中點Z方向位移時程Fig.7 Displacement of midpoint in Z direction vs time

從圖7(b)可看出防護門采用6 mm面板,其他條件不變時,工字鋼型號從12號減小到10號,位移峰值從1.92 mm增加到2.14 mm,增幅11.5%。

2.3 POZD涂層對門扇抗力的影響

研究表明,在鋼結(jié)構(gòu)表面涂覆POZD等彈性體可大幅提高結(jié)構(gòu)抗爆、抗沖擊性能。因此可在減小面板厚度和工字鋼型號的同時,通過迎爆面內(nèi)表面涂覆POZD來提高防護門結(jié)構(gòu)抗力,達到新型輕量化高抗力防護門的設(shè)計要求。

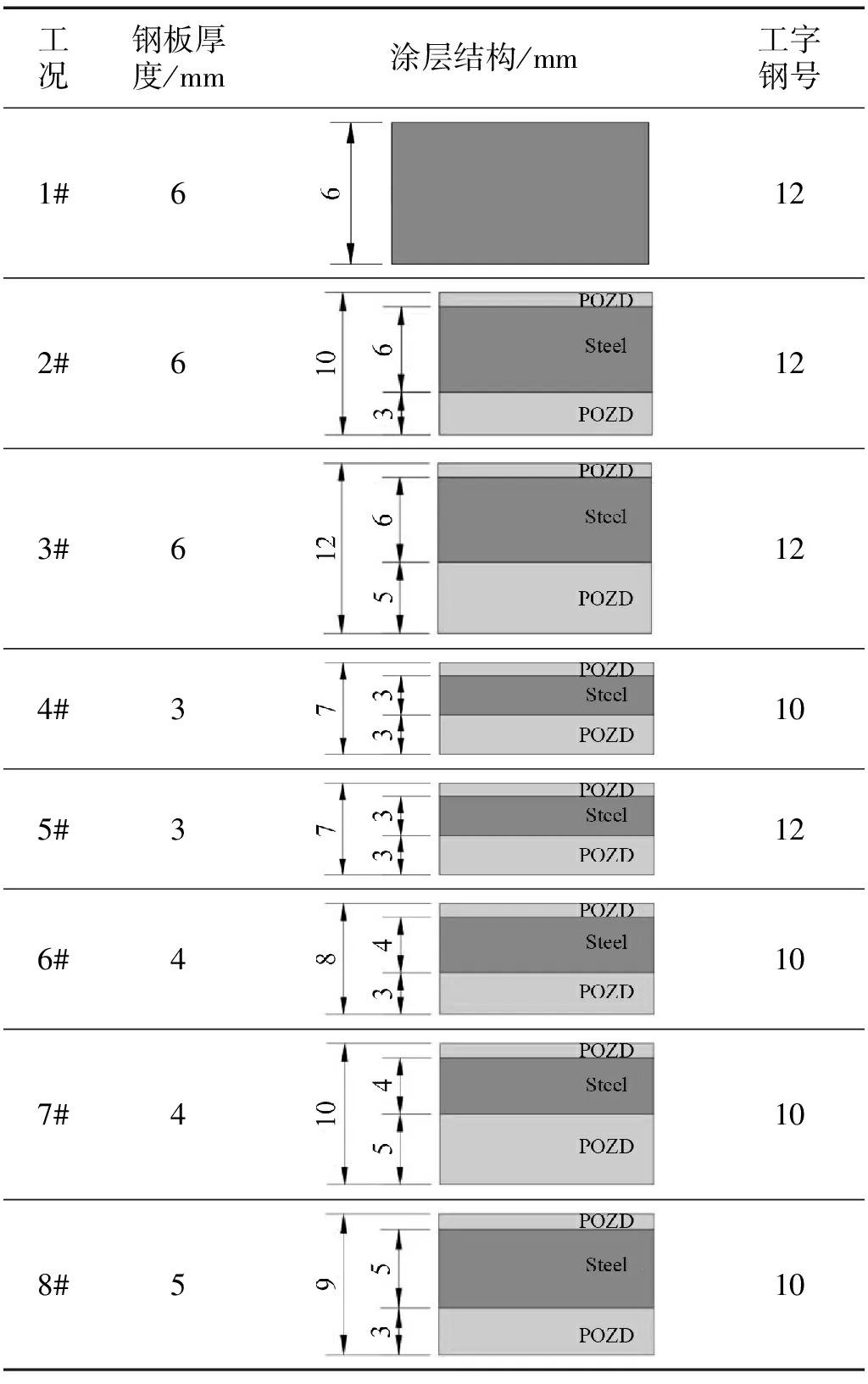

單扇防護密閉門,原始結(jié)構(gòu)使用的是6 mm面板和12號工字鋼,結(jié)合上述分析,綜合考慮實際應(yīng)用和質(zhì)量因素,面板厚度減小到3 mm,4 mm,5 mm,工字鋼型號采用12號或10號,其他條件不變,

POZD涂層結(jié)構(gòu)如表3所示。

表3 計算工況Tab.3 Calculation conditions

圖8(a)為原始門扇噴涂與未噴涂門扇迎爆面位移時程對比情況。由圖看出,t=0.32 s時,未噴涂POZD門扇位移峰值約1.92 mm,噴涂3 mm,5 mmPOZD門扇位移峰值分別為1.14 mm和1.12 mm,門扇迎爆面跨中最大位移減小40.6%和41.6%,說明POZD涂覆對門扇抗力影響顯著;從圖上也可看出對于原始防護門,其他條件不變時,迎爆面內(nèi)表面涂覆的POZD厚度從3 mm增加到5 mm對門扇迎爆面跨中最大位移影響不大,表明此時在不改變門扇結(jié)構(gòu)的前提下,繼續(xù)增加POZD厚度已經(jīng)無法提高門扇抗力,也說明了POZD的厚度必須與結(jié)構(gòu)匹配才能使防護門結(jié)構(gòu)抗力得到提高。

圖8(b)為優(yōu)化后采用3 mm面板,10號和12號工字鋼門扇噴涂POZD和未噴涂POZD的位移時程對比。從圖中可看出3 mm面板-10號工字鋼未噴涂時,位移峰值為3.55 mm,涂覆POZD后,位移峰值為3.16 mm,降幅11%;3 mm面板-12號工字鋼未噴涂時,位移峰值為3.33 mm,噴涂POZD后,位移峰值為3.04 mm,降幅8.7%;其他條件相同時,工字鋼型號從10號增加到12號,未噴涂和噴涂POZD,門扇位移峰值分別減小6.2%和3.8%。

圖8(c)為優(yōu)化后采用4 mm,5 mm面板和10號工字鋼門扇噴涂POZD的位移對比。從圖中可看出4 mm面板噴涂POZD增加到5 mm,位移峰值減小11.8%。這是因為增加POZD涂層厚度在一定程度上增加了結(jié)構(gòu)的剛度,從而整體上提高了結(jié)構(gòu)的抗沖擊性能;將POZD涂覆在背面時,由于材料的黏彈性特性,結(jié)構(gòu)在受到?jīng)_擊載荷后,一部分能量被POZD層彌散和吸收。

圖8 各工況Z方向位移時程Fig.8 Displacement of every conditions in Z direction vs time

通過以上分析,最終結(jié)合實際經(jīng)濟效益以及輕量化高抗力防護密閉門的設(shè)計要求,確定防護密閉門采用3 mm面板和10號工字鋼,門扇迎爆面外表面噴涂1 mm POZD、內(nèi)表面噴涂3 mm POZD為最優(yōu)復(fù)合結(jié)構(gòu),該復(fù)合結(jié)構(gòu)較之原始防護密閉門質(zhì)量減少32.5%。

3 試驗驗證

3.1 試驗裝置及方法

為了驗證數(shù)值計算結(jié)論的正確性和可靠性,針對優(yōu)化后的POZD復(fù)合材料防護密閉門6級載荷條件下的抗力性能進行了試驗研究。

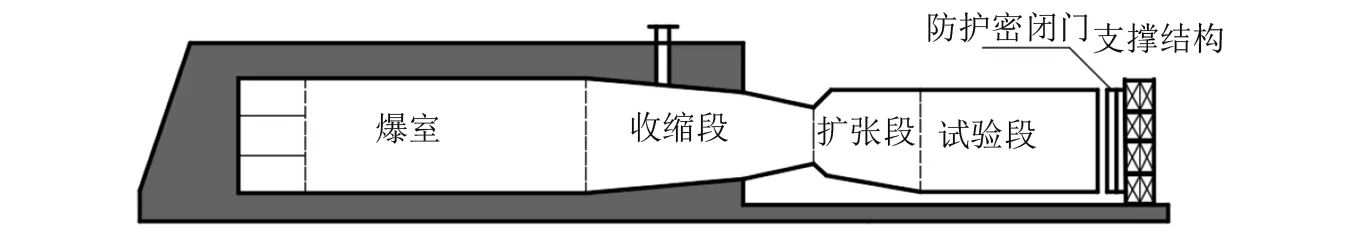

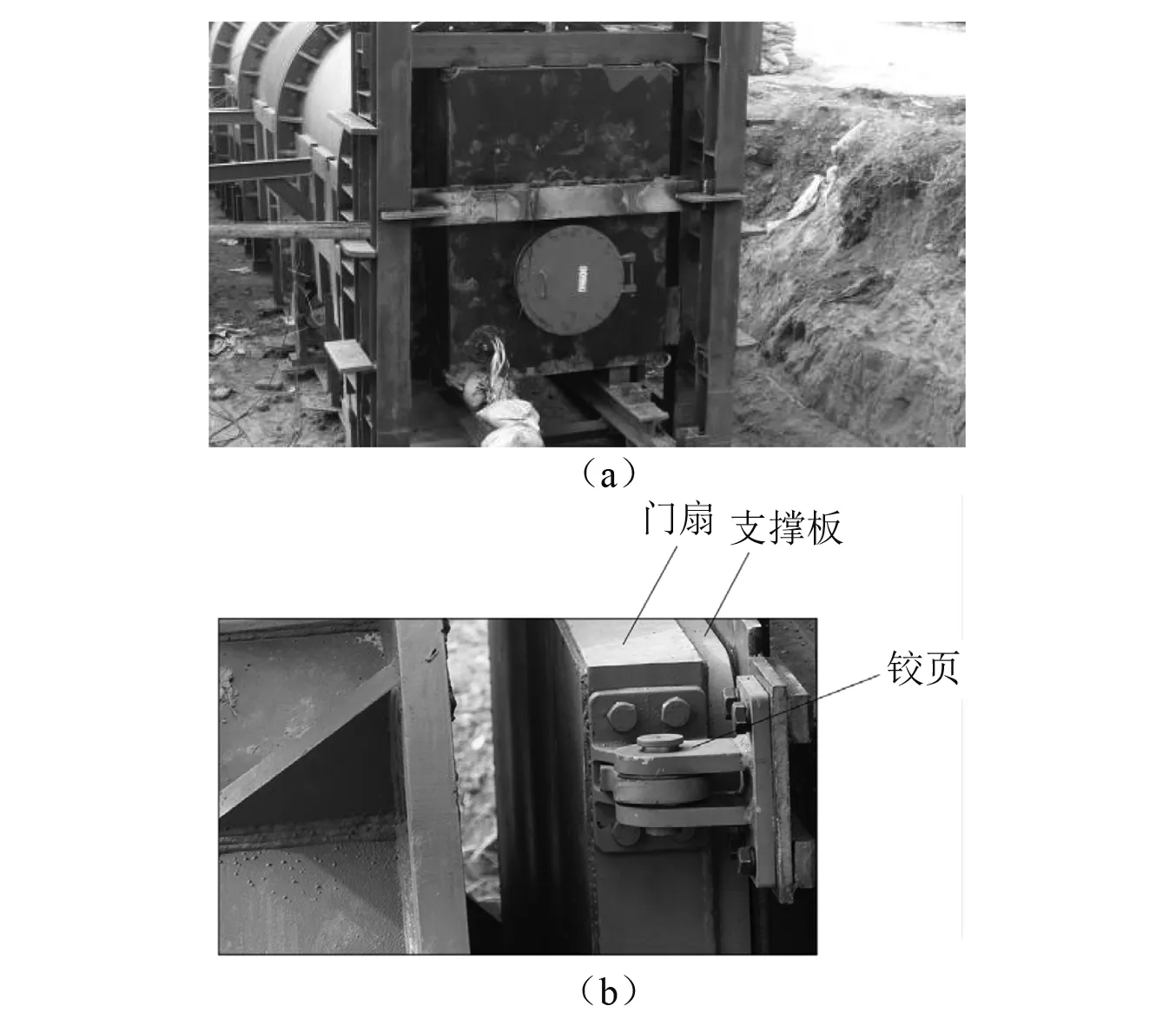

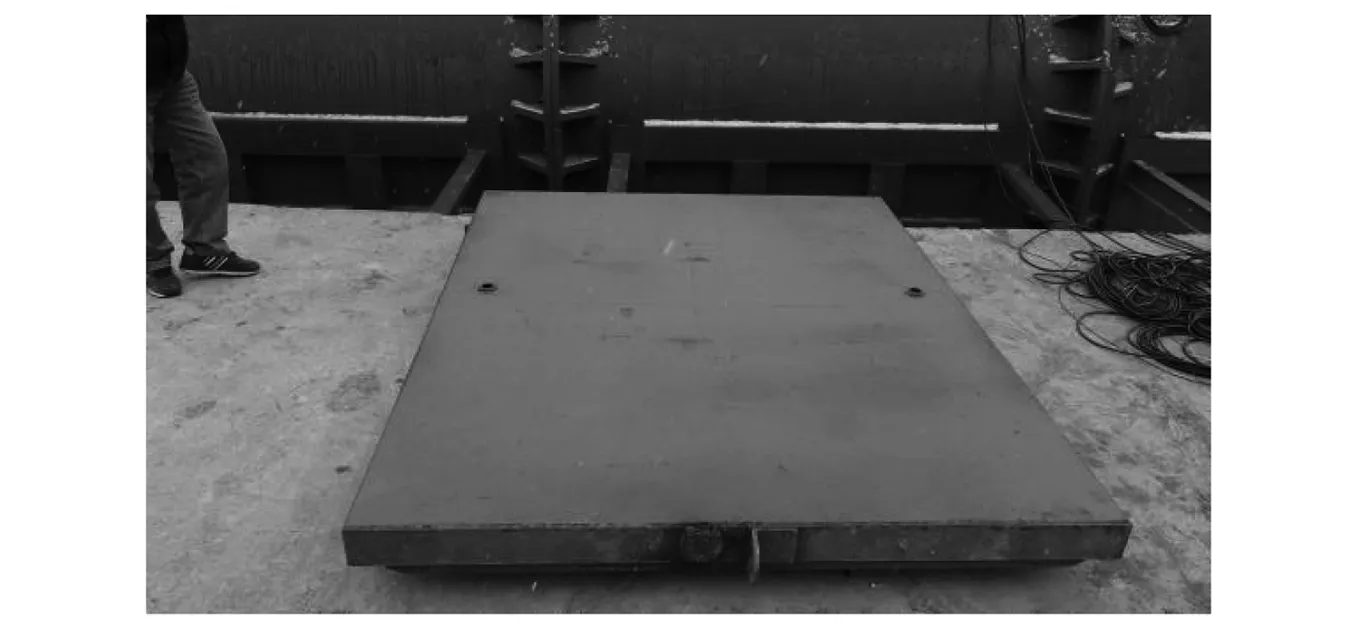

通過多室型爆炸波模擬裝置產(chǎn)生6級中等超壓加載到門扇外表面,試驗裝置簡如圖9所示;POZD復(fù)合材料防護密閉門迎、背爆面板均采用A3鋼與骨架焊接而成,迎爆面內(nèi)表面面的POZD是面板焊接完后噴涂,具體尺寸與仿真模型完全一致,防護密閉門試驗安裝如圖10所示。多室型爆炸波模擬裝置采用炸藥驅(qū)動。

圖9 試驗裝置Fig.9 Experiment apparatus

圖10 防護密閉門安裝方式Fig.10 Installation method of blast door

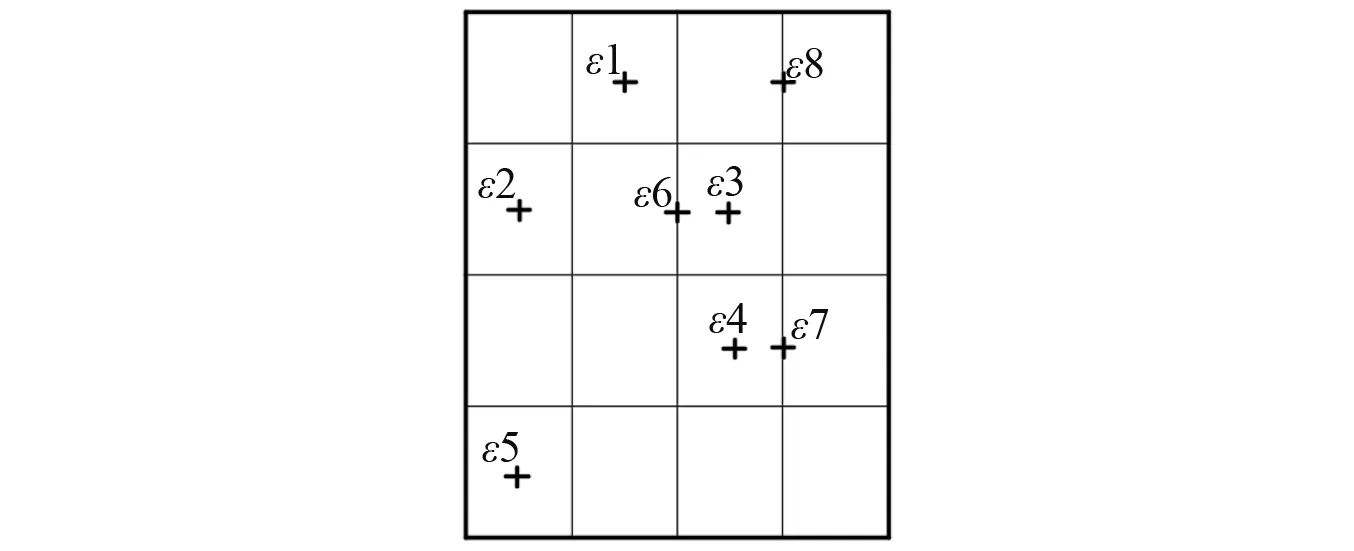

防護門迎爆面背面中心位置粘貼5個應(yīng)變片,內(nèi)部型鋼上粘貼3個應(yīng)變片,應(yīng)變片布置如圖11所示。

圖11 應(yīng)變片和位移傳感器布置Fig.11 Arrangement of strain gauge and displacement sensor

3.2 試驗結(jié)果分析

3.2.1 宏觀破壞情況

防護密閉門試驗共進行2次。具體工況如表4所示。

表4 防護密閉門試驗結(jié)果Tab.4 Experiment results of blast door

試驗后拆除防護密閉門,觀察表面破壞情況,從中選取了2號工況的門扇,如圖12所示。

圖12 試驗后2號工況防護門Fig.12 The condition of NO.2 blast door after test

從宏觀情況看,復(fù)合材料防護密閉門在模擬人防核6級荷載作用下,門扇迎爆面表面未出現(xiàn)裂紋,試驗后門扇均處于關(guān)閉狀態(tài),能夠正常開啟。

3.2.2 應(yīng)變響應(yīng)分析

POZD涂層復(fù)合面板結(jié)構(gòu)單元在抗沖擊載荷的過程中,能將相當(dāng)一部分沖擊波的能量與沖量轉(zhuǎn)換為復(fù)合靶板單元的變形與損傷所需的能量。由于工況1試驗過程中記錄儀出現(xiàn)問題,未測得完整時程數(shù)據(jù),所以只對工況2試驗數(shù)據(jù)進行分析。

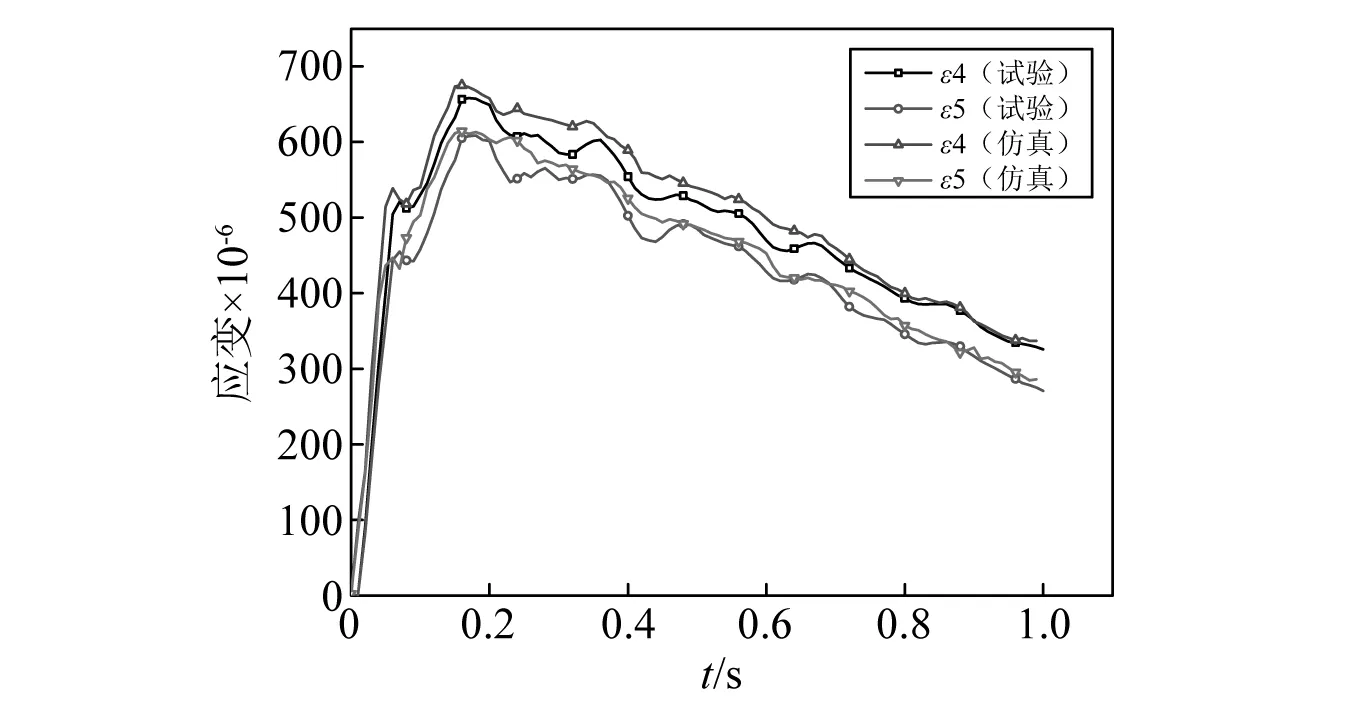

為驗證數(shù)值模擬結(jié)論的可靠性,選取門扇迎爆面內(nèi)表面ε4,ε5兩個典型測點,而工字鋼梁上只有ε8測點測得數(shù)據(jù),所以將三處測點的應(yīng)變值與仿真結(jié)果進行對比。圖13為涂覆POZD防護密閉門ε4,ε5點的試驗與仿真應(yīng)變對比。從圖中可看出,試驗測得ε4應(yīng)變峰值658 με,仿真測得ε4應(yīng)變峰值675 με,誤差2.6%;試驗測得ε5應(yīng)變峰值601 με,仿真測得ε5應(yīng)變峰值615 με,誤差2.3%。t=0開始,沖擊載荷加載到迎爆面面板上,面板處的應(yīng)變開始急劇上升,t=0.16 s時刻,到達峰值;0.16 s開始,面板處的應(yīng)變下降,這是由三部分原因?qū)е拢盒遁d、一部分能量轉(zhuǎn)變成面板的變形和動能以及相當(dāng)一部分能量被POZD層彌散和吸收。

圖13 涂覆POZD防護門測點ε4,ε5處的應(yīng)變對比Fig.13 Strain comparison at measuring points ε4 and ε5 of the blast door with POZD coating

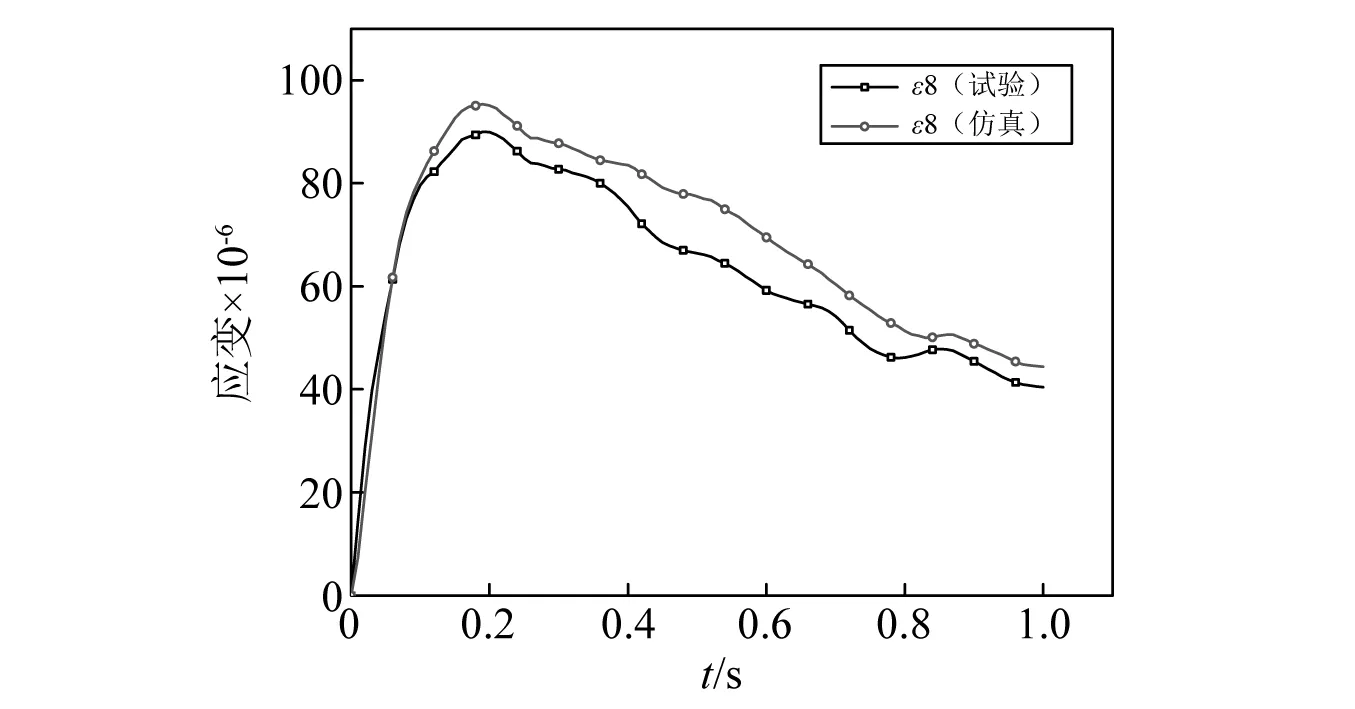

圖14為涂覆POZD防護密閉門ε8測點的試驗與仿真應(yīng)變對比。從圖中可看出,試驗測得ε8處應(yīng)變峰值90 με,仿真測得ε8處應(yīng)變峰值95 με,誤差5.5%。t=0開始,沖擊載荷加載到骨架梁上,骨架梁上的應(yīng)變開始急劇上升,t=0.18 s時刻,到達峰值,梁的應(yīng)變峰值遠小于面板是因為梁的剛度遠大于面板;0.18 s開始,骨架梁上的應(yīng)變下降,這是由兩部分原因造成:卸載以及一部分能量轉(zhuǎn)變成梁的變形和動能。

圖14 涂覆POZD防護門測點ε8處的應(yīng)變對比Fig.14 Strain comparison at measuring points ε8 of the blast door with POZD coating

4 結(jié) 論

通過以上分析,結(jié)論如下:

(1)由于邊界條件不同對結(jié)構(gòu)動力響應(yīng)的影響,邊緣部分和支撐板約束處的隔艙,受到的剪應(yīng)力大,隔艙從邊緣到中部,位移呈增大的趨勢,所以防護門中部隔艙是防護設(shè)計中的一個重點;面板厚度、鋼的尺寸是影響防護門結(jié)構(gòu)抗力的重要因素。

(2)POZD涂層復(fù)合面板結(jié)構(gòu)單元在抗沖擊載荷的過程中,能將相當(dāng)一部分沖擊波的能量與沖量轉(zhuǎn)換為復(fù)合靶板單元的變形所需的能量,一部分能量被POZD層彌散和吸收;由于波阻抗匹配不同,POZD涂層厚度必須與結(jié)構(gòu)相匹配才可提高結(jié)構(gòu)抗力。

(3)通過有限元軟件對防護門進行結(jié)構(gòu)優(yōu)化,最后得到新型輕量化復(fù)合防護密閉門結(jié)構(gòu),該結(jié)構(gòu)較之原始防護密閉門質(zhì)量減小32.5%,但總體費用未增加。