G115鋼的高溫持久性能和抗蒸汽氧化性能

馬云海,王延峰,趙雙群,王苗苗

(上海發電設備成套設計研究院有限責任公司,上海 200240)

0 引 言

提升發電效率和節能減排是燃煤發電的重要課題,在此背景下,超超臨界技術迅猛發展,超超臨界機組在技術的成熟性和大型化方面都有大幅提高,已成為國際上燃煤火電機組發展的主導方向[1]。目前,隨著600 ℃超超臨界火電機組的大量商業化應用,國內外學者把研究目標轉向了600 ℃以上更高參數的機組。630~650 ℃參數機組所用材料已初步具備應用條件,建設630~650 ℃參數機組已成為下一階段燃煤火電機組的重要目標。

已經大量使用的馬氏體耐熱鋼T/P92的使用溫度上限是600 ℃,超過這一溫度時T/P92鋼將出現持久強度不足以及抗高溫腐蝕性能不足的問題[2]。世界各國都在加大研發力度以期開發出使用溫度在650 ℃的耐熱鋼。近年來,日本和中國等國家都設立了先進超超臨界材料的開發項目[3-4],其中G115鋼是中國自主開發的一種應用于650 ℃超超臨界火電機組的馬氏體耐熱鋼,其在620~650 ℃溫度下具有優異的組織穩定性和良好的抗蒸汽氧化性能[2]。目前,已對 G115鋼的焊接性能[5-11]、高溫力學性能[12-23]和抗蒸汽氧化性能[24-25]進行了初步研究,但是尚未對該鋼的持久性能和抗蒸汽氧化性能進行系統的研究。因此,作者在625~700 ℃溫度區間選取不同的應力水平,對G115鋼進行高溫持久試驗,研究了其高溫持久性能,并開展在模擬實際工況下的高溫蒸汽氧化試驗,研究了G115鋼的抗高溫蒸汽氧化性能,并與T92鋼的高溫持久性能和抗蒸汽氧化性能進行對比,為G115鋼的應用提供試驗參考。

1 試樣制備與試驗方法

試驗材料為規格φ60 mm×10 mm的G115鋼管,生產工藝為鍛造→熱擠壓→1 080 ℃正火+空冷→775 ℃×3 h回火+空冷;對比材料為T92鋼,生產工藝為熱軋→1 070 ℃×3 h正火+空冷→760 ℃×3 h回火+空冷。G115鋼和T92鋼的化學成分如表1所示,顯微組織如圖1所示,可知G115鋼和T92鋼的顯微組織均為馬氏體,統計得到的平均晶粒尺寸分別為22,16 μm。

圖1 G115鋼和T92鋼的顯微組織Fig.1 Microstructures of G115 steel (a) and T92 steel (b)

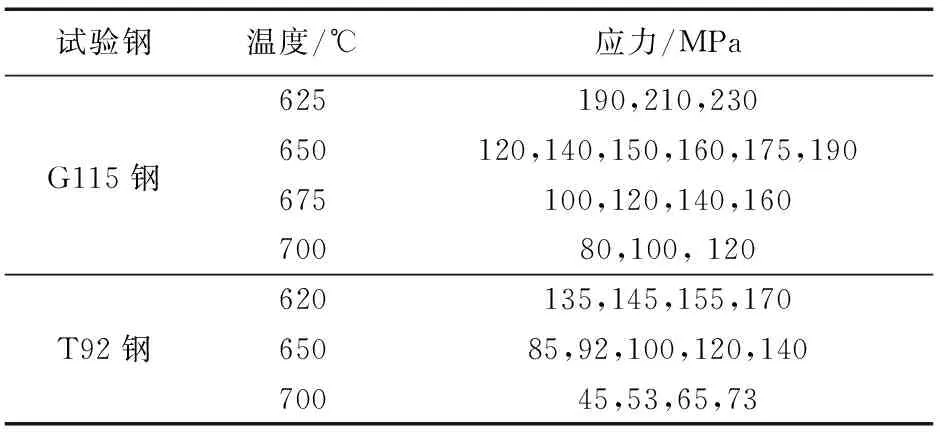

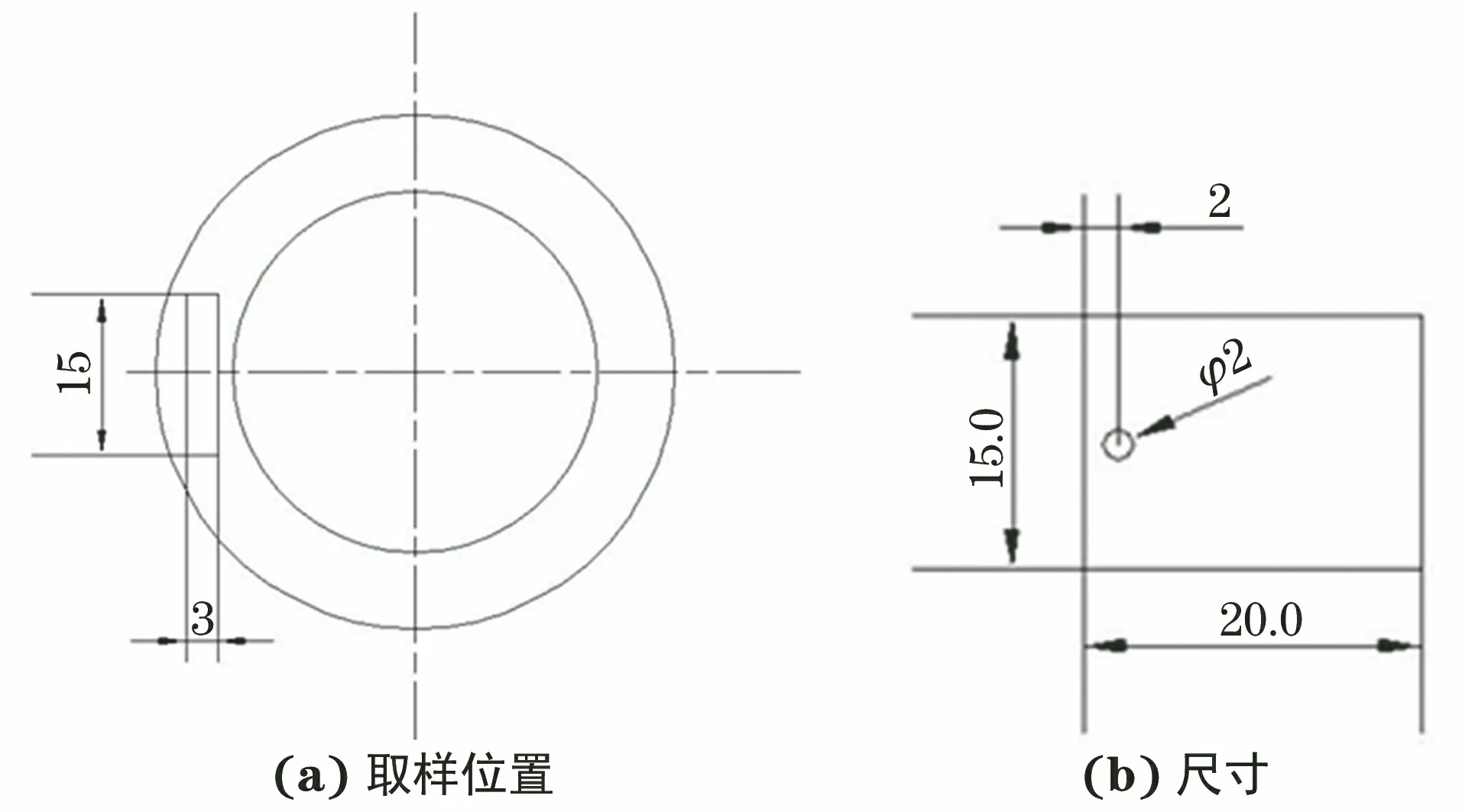

以體積分數10%高氯酸和90%乙醇為電解液,在室溫20 V電壓下,采用110型雙射流電解拋光裝置制備透射試樣,利用QUANTAX型電子背散射衍射儀(EBSD)和JEOL JSM-2100型透射電子顯微鏡(TEM)對試驗鋼的微觀形貌進行觀察。按照GB/T 2039—2012在試驗鋼上截取如圖2所示的高溫持久試樣進行高溫持久試驗,具體試驗參數如表2所示。根據持久斷裂時間與應力的關系,采用Larson-Miller(L-M)參數外推,獲得G115鋼和T92鋼在各溫度下的長時持久強度。

表2 高溫持久試驗參數

圖2 高溫持久試樣尺寸Fig.2 Size of high temperature endurance sample

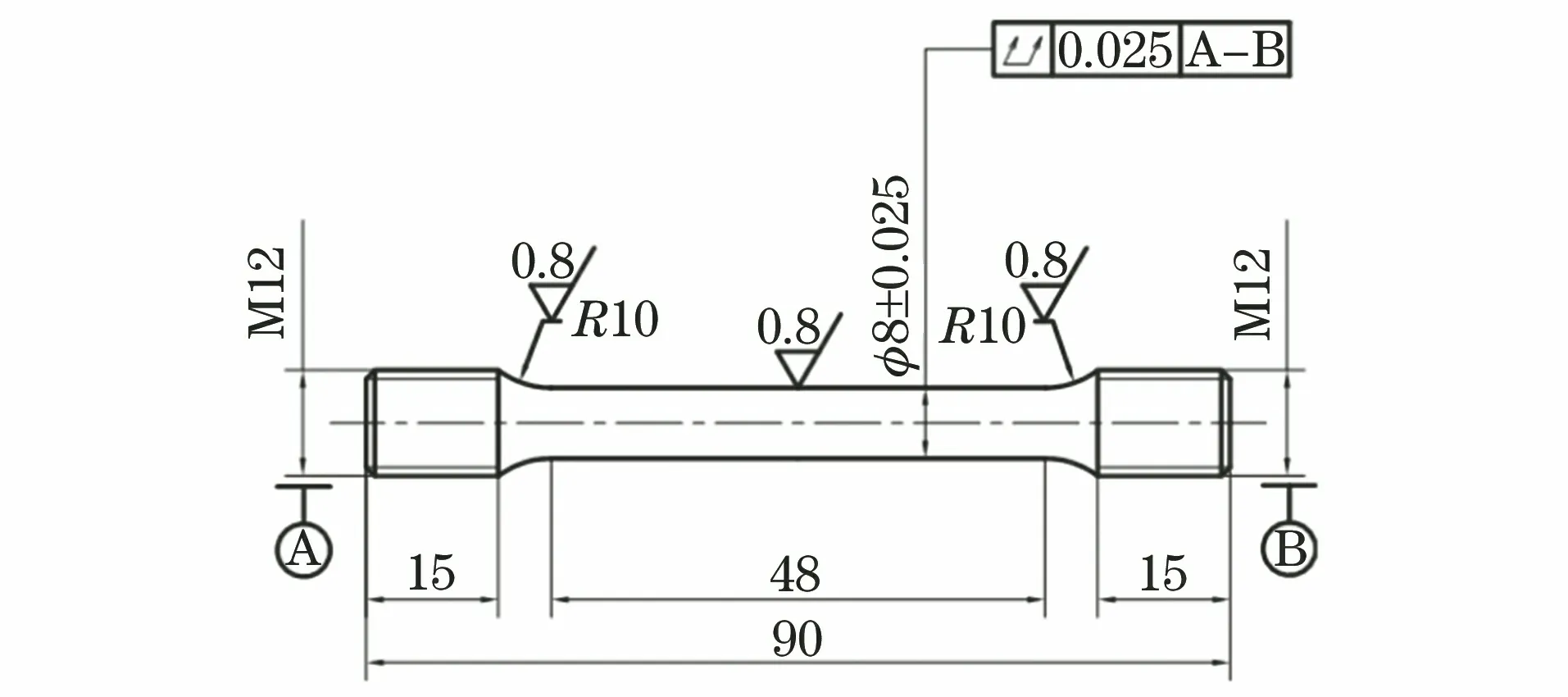

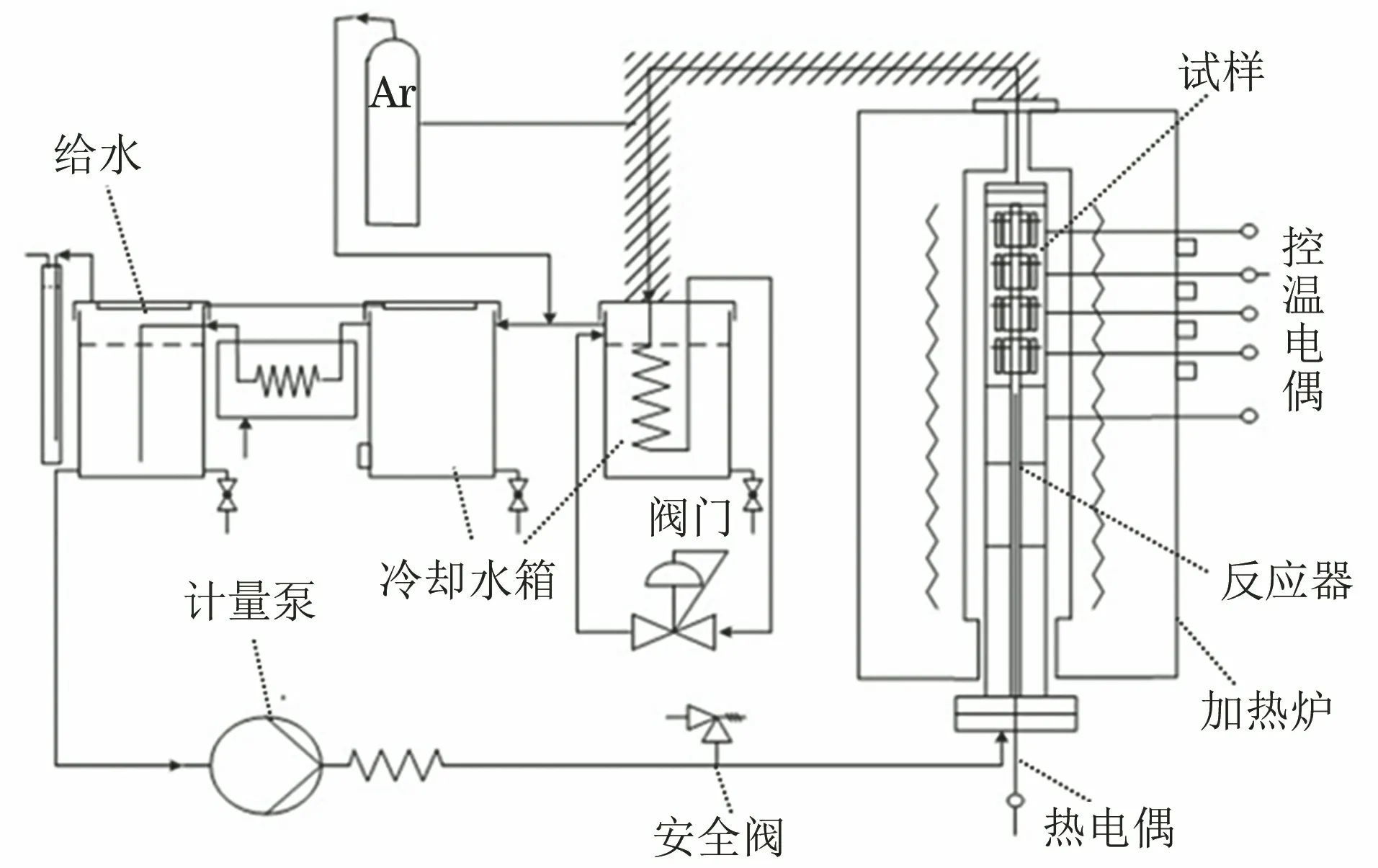

按照GB/T 38804—2020,采用線切割方法在同一鋼管上截取蒸汽氧化試樣,取樣位置與試樣尺寸如圖3所示,試樣表面經磨床磨光、320#~600#金相砂紙打磨、超聲波清洗、干燥后,采用精度0.000 1 g的電子天平稱取試樣的質量。在超超臨界蒸汽腐蝕試驗臺上進行蒸汽氧化試驗,設備在整個試驗過程中溫度偏差不超過±3 ℃,高壓計量泵可控制系統水流量,實現強制循環,整個系統定壓運行,壓力波動不超過±0.5 MPa,溫度和壓力由控制系統自動顯示和記錄,具體裝置如圖4所示。試驗用水為去離子高純水,水流量為2 L·h-1。系統運行過程為:去離子水→預熱氣化→均溫區(蒸汽氧化試驗區)→冷凝。蒸汽參數為650 ℃/27 MPa,氧化時間設置為200,500,800,1 300,2 000 h,每一氧化時間下設置3個平行試樣。蒸汽氧化性能的評價主要采用增重法測量試樣的氧化速率,并結合厚度法作半定量評價。增重法是按照GB/T 13301—1991通過精密電子天平(精度0.000 1 g)測量氧化前后試樣的質量。厚度法是通過將試樣對半切開、鑲嵌后,對其橫截面進行研磨、拋光,在掃描電鏡(SEM)下觀察橫截面氧化膜厚度。采用掃描電鏡觀察氧化試樣的表面形貌,采用掃描電鏡附帶的能譜儀(EDS)進行元素面掃描,并對氧化試樣橫截面進行元素線掃描;采用D8 Advance型X射線衍射儀(XRD)對氧化膜的物相組成進行分析,采用銅靶,Kα射線,管電壓為35 kV,管電流為35 mA,掃描范圍2θ為10°~90°。

圖3 蒸汽氧化試樣的取樣位置及尺寸Fig.3 Sampling position (a) and size (b) of steam oxidation sample

圖4 蒸汽氧化試驗裝置示意Fig.4 Schematic of steam oxidation test device

2 試驗結果與討論

2.1 高溫持久性能

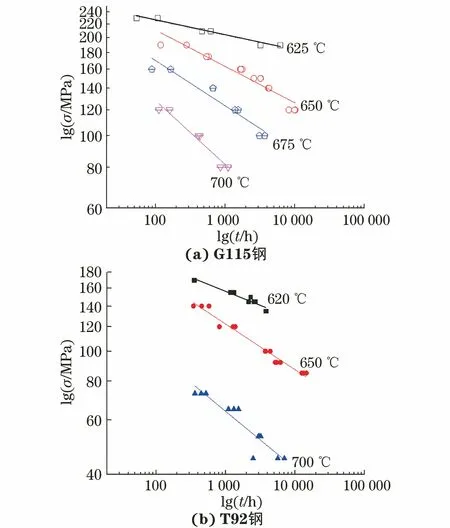

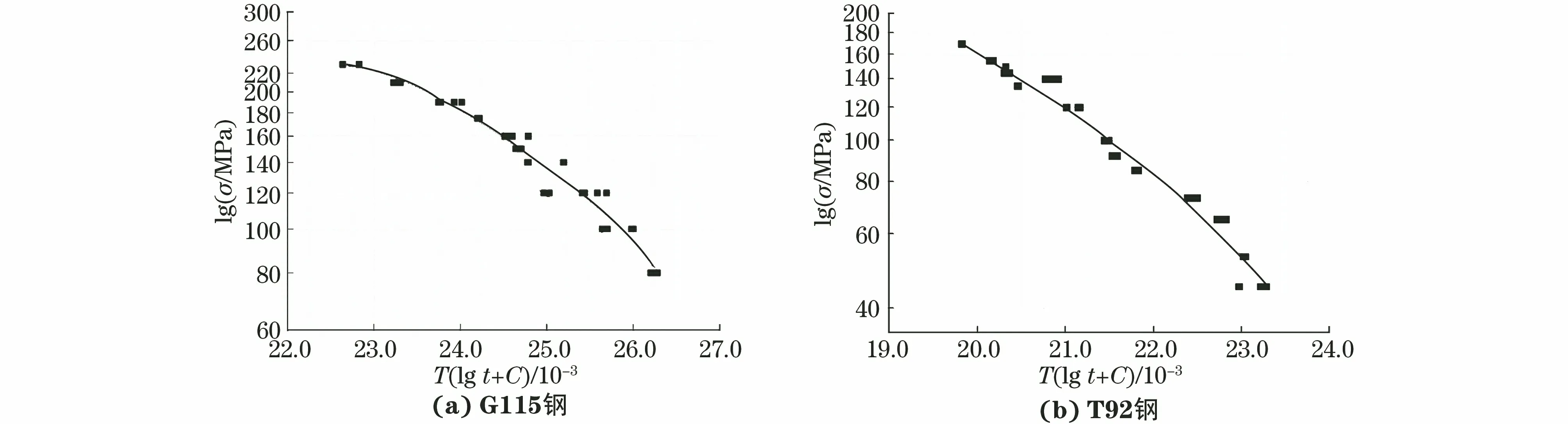

由圖5可以看出,不同溫度下,隨著應力σ的增加,G115鋼和T92鋼的斷裂時間t均快速下降。圖6為G115鋼和T92鋼的L-M參數曲線,其中T為溫度,C為常數,分別取34.5,26;采用L-M參數外推,得到G115鋼和T92鋼在650 ℃下1×105h的長時持久強度分別為82,53 MPa,可知G115鋼的持久強度高于T92鋼,G115鋼具有較好的高溫持久性能。

圖5 不同溫度下G115鋼和T92鋼的應力與斷裂時間的關系曲線Fig.5 Curves of stress vs fracture time of G115 steel (a) and T92 steel (b) at different temperature

圖6 G115鋼和T92鋼的L-M參數曲線Fig.6 L-M parameter curves of G115 steel (a) and T92 steel (b)

2.2 抗高溫蒸汽氧化性能

2.2.1 氧化動力學關系

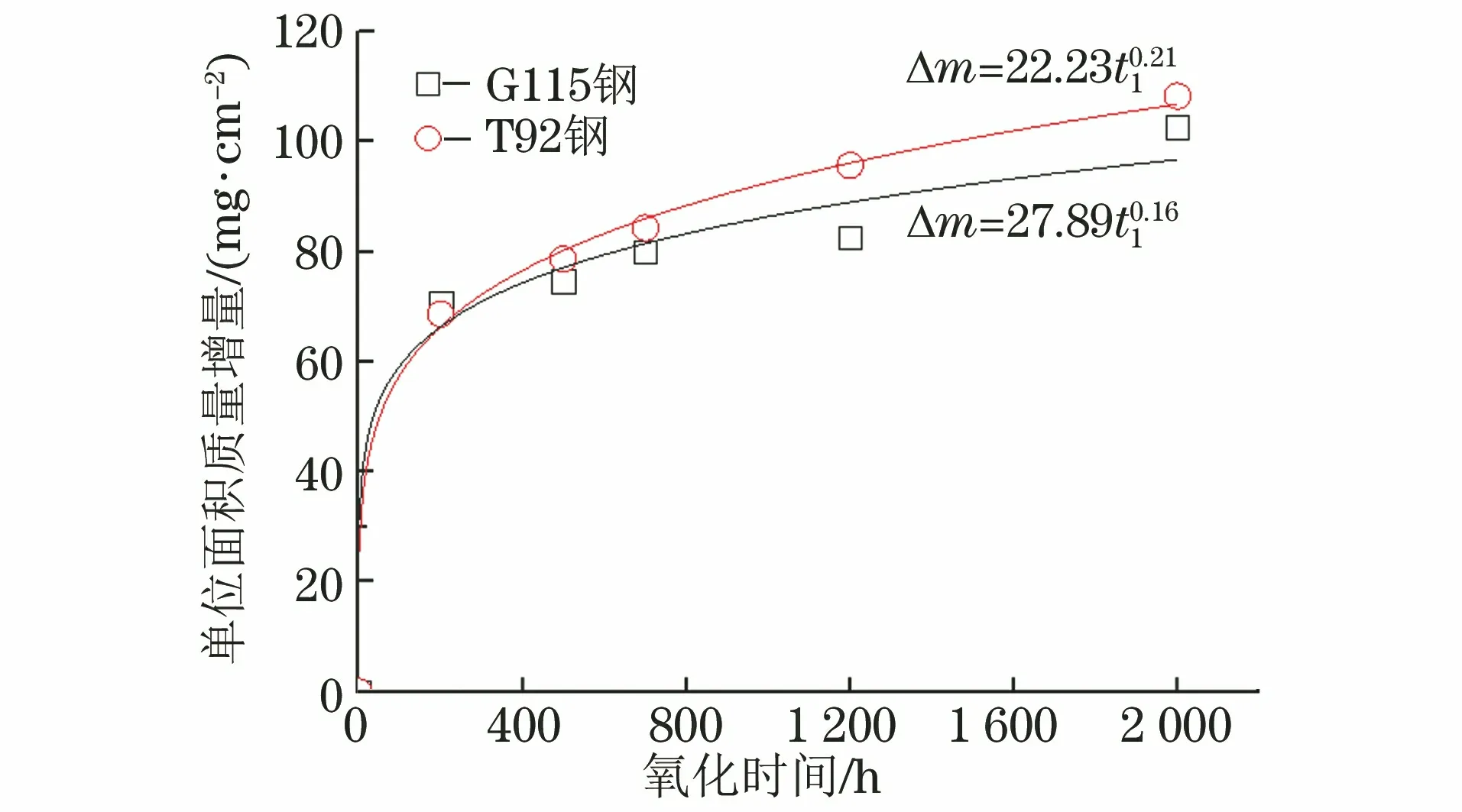

由圖7可知,G115鋼和T92鋼的氧化質量增量都隨氧化時間的延長而增加。氧化質量增量Δm和氧化時間t1的關系為

圖7 G115鋼和T92鋼的單位面積氧化質量增量與氧化時間的關系曲線Fig.7 Curves of oxidation mass gain per unit area vs oxidation time of G115 steel and T92 steel

(1)

kp=k0exp(-Q/RTk)

(2)

式中:Q為激活能;kp為與溫度相關的氧化速率常數;k0為材料自身的氧化速率常數;R為熱力學常數,8.314 J·mol-1·K-1;Tk為蒸汽溫度,K;n為時間指數。

通過擬合可知,G115鋼和T92鋼的時間指數分別為0.16和0.21,與溫度相關的氧化速率常數分別為27.89和22.23。由時間指數可知,G115鋼的氧化速率小于T92鋼,但二者差異并不顯著。

2.2.2 氧化膜形貌

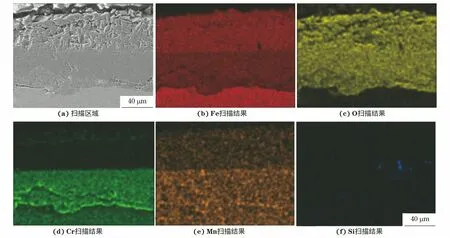

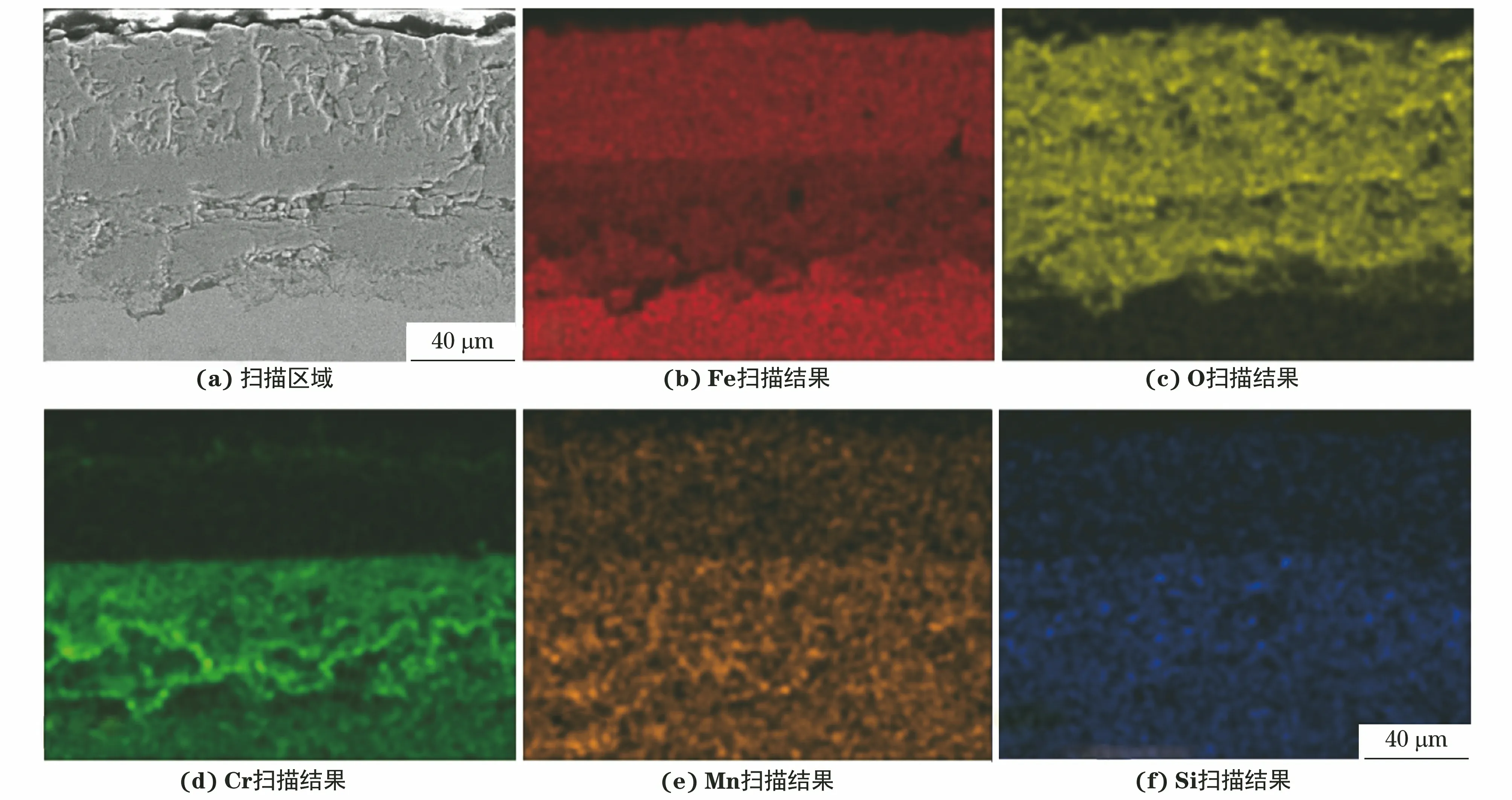

由圖8可知:高溫蒸汽氧化后G115鋼和T92鋼表面均形成了多角狀的氧化物顆粒,而橫截面上由內部到表面依次為內氧化區、內氧化層和外氧化層,內氧化區為氧化的前沿,為氧化物和金屬的混合區域[24-27],隨著氧化的進行,內氧化區也會轉變為內氧化層;兩種鋼的內氧化層都比較致密,與基體之間的結合較好,未見明顯的界面分離現象;外氧化層中的孔洞較多,且內層和外層出現分層現象,外氧化層出現剝落傾向;測量得到蒸汽氧化2 000 h時G115鋼和T92鋼氧化膜的厚度分別約為102,110 μm。

2.2.3 氧化膜成分和物相組成

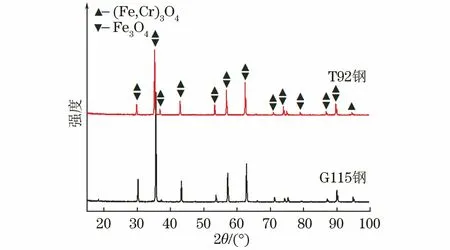

由圖9和圖10可知,兩種鋼的外氧化層都為富鐵氧化物,內氧化層為富鉻鐵的氧化物,同時G115鋼內氧化層和外氧化層界面局部富銅。由圖11可以看出,G115鋼和T92鋼表面氧化膜均由Fe-Cr尖晶石型氧化物(Fe,Cr)3O4和Fe3O4組成。結合氧化膜EDS結果可知,兩種鋼的內氧化層主要為(Fe,Cr)3O4和Fe3O4相,內氧化區的物相結構與內氧化層無明顯差異,一般也將其歸于內氧化層,外氧化層主要為Fe3O4相。

圖9 G115鋼蒸汽氧化2 000 h后氧化膜橫截面元素面掃描區域及結果Fig.9 Element surface scanning area (a) and results (b—f) of cross section of oxide film of G115 steel after steam oxidation for 2 000 h

圖10 T92鋼蒸汽氧化2 000 h后氧化膜橫截面元素面掃描區域及結果Fig.10 Element surface scanning area (a) and results (b—f) of cross section of oxide film of T92 steel after steam oxidation for 2 000 h

圖11 G115鋼和T92鋼蒸汽氧化2 000 h后氧化膜的XRD譜Fig.11 XRD spectrum of oxide film of G115 steel and T92 steel after steam oxidation for 2 000 h

2.3 分析與討論

2.3.1 高溫持久強化機理

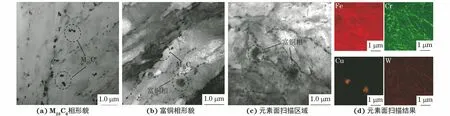

9Cr馬氏體耐熱鋼采用高合金化和正火+高溫回火的熱處理方式,其強化方式主要包括馬氏體基體強化、沉淀強化、晶界強化、位錯強化等[28-29],各種強化方式相互耦合、相互配合協同提升鋼的高溫持久性能。在以上強化基礎上,通過向鋼中添加銅可進一步提高其高溫持久強度[30]。G115鋼中添加了質量分數1.0%的銅后,其在650 ℃運行105h 的持久強度高于T92。銅為奧氏體形成元素,可抑制高溫鐵素體的形成,提高耐熱鋼組織的回火溫度;銅元素的添加可以引起銅粒子或者富銅相在馬氏體板條晶界處析出,釘扎晶界并抑制馬氏體板條的回復和長大。銅元素對G115鋼組織和性能的影響主要體現在對高溫鐵素體相的抑制作用,以及在基體中析出富銅相的沉淀強化作用[31]。由圖12可以看出, G115鋼經正火和回火后的馬氏體板條的形態及晶粒取向清晰可見,馬氏體板條束和板條中的晶粒比較細小,板條取向隨機分布。由圖13可以看出:G115鋼中的富銅相沿馬氏體板條界或在板條內分布,且與M23C6相共生,富銅相多呈球形或橢球形,其等效直徑在540~760 nm范圍。G115鋼的高溫強度很大程度取決于板條亞結構的強化作用,細小的板條和晶粒有利于其強度的提高,同時析出相通過釘扎板條界而起到強化作用。有報道[32]認為,隨著銅含量的升高,G115鋼的抗拉強度和屈服強度緩慢升高,這可能是由于銅的固溶強化所致,斷后伸長率及斷面收縮率則隨銅含量的升高先降低后在銅質量分數為1.04%~2.83%范圍內趨于穩定,且不同銅含量 G115 鋼在1 100 ℃正火和 760 ℃回火后均具有較好的熱塑性。

圖12 G115鋼經正火和回火后的EBSD形貌Fig.12 EBSD morphology of G115 steel after normalizing and tempering: (a) grain orientation and (b) grain boundary distribution

圖13 G115鋼經正火和回火后強化相的TEM形貌及元素面掃描區域和結果Fig.13 TEM morphology of strengthening phase (a—b) of G115 steel after normalizing and tempering and element surface scanning area (c) and results (d): (a) M23C6 phase and (b) copper-rich phase

2.3.2 抗蒸汽氧化機理

G115鋼和T92鋼在高溫蒸汽中氧化后生成的氧化膜為典型的雙層結構,外氧化層主要為粗大的柱狀Fe3O4,內氧化層主要為Fe-Cr細晶尖晶石。有關18O同位素的研究結果[33]表明,結構金屬在高溫蒸汽中氧化后外層的氧化物/氣體界面和內層的金屬/氧化物界面同時分別向外和向內生長,造成內外氧化層具有相近的厚度。在WRIGHT等[32]提出的鐵素體鋼蒸汽氧化層的生長模型中,假設已形成初始雙層結構,描述了后續氧化過程中氧化層形貌演變、物質輸運以及發生的反應。該生長模型認為水蒸氣在氧化層表面發生吸附反應,氧以OH-方式輸運。氧化層的生長通過以下5種可能的途徑。(1)氧化層/蒸汽界面生成Fe3O4,即鐵離子向外擴散至氧化層/蒸汽界面與蒸汽分解產生的OH-反應生成Fe3O4;(2)內、外氧化層界面生成Fe3O4,即氧化層/蒸汽界面上蒸汽分解產生的OH-通過外層柱狀晶界面向內擴散,在內、外氧化層界面上與從金屬向外擴散的鐵離子反應生成Fe3O4;(3)金屬/氧化層界面生成Cr2O3顆粒和Fe3O4,即OH-通過晶界和短路擴散到達金屬/氧化層界面,與鉻反應生成分散的Cr2O3顆粒以及與鐵反應生成Fe3O4;(4)H2O分子穿過氧化膜傳輸,到達氧化物/金屬界面形成鐵和鉻的氧化物,這個過程要求氧化膜具有互連的孔洞或縫隙;(5)內、外氧化層界面Fe3O4分解,釋放的鐵離子擴散到氧化層/蒸汽界面并生成新的Fe3O4,釋放的氧擴散到達金屬/氧化物界面與鉻反應生成Cr2O3沉淀粒子。隨著氧化時間的延長,在氧化物基底上的Cr2O3粒子混合到內層氧化物中,并最終溶解形成Fe-Cr尖晶石,這對鐵離子的擴散有阻礙作用。在內、外氧化層界面,外層氧化物持續分解,不斷提供氧,但也導致孔洞的形成。

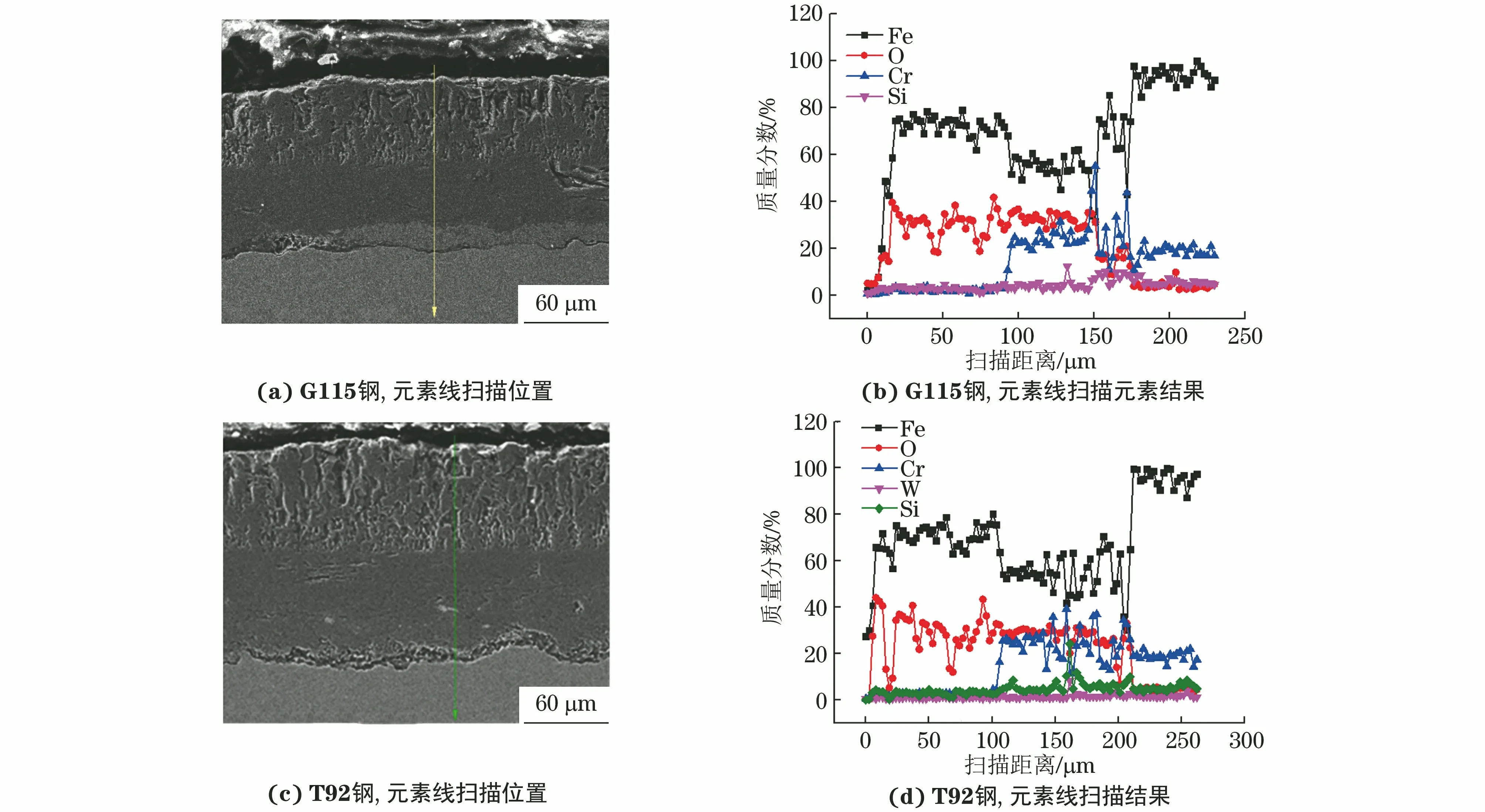

由圖14可知,G115鋼和T92鋼經蒸汽氧化2 000 h后氧化膜橫截面元素線分布相似,但G115鋼內氧化層鉻元素的分布起伏較大,局部鉻元素含量較高,其質量分數最高可達55.1%,遠高于T92鋼的36.9%,這在某種程度上也解釋了二者抗蒸汽氧化性能的差異。G115鋼和T92鋼在650 ℃/27 MPa蒸汽中的氧化過程可分為5個階段[34]。第一階段:氧化膜快速生成。形成(Fe,Cr)2O3層和/或覆蓋Fe2O3的富鉻(Fe,Cr)3O4,這個階段的時間很短。第二階段:氧化膜厚度增加。富鉻保護層分解,Fe3O4快速生長,同時形成FeO+Cr2O3內層,Cr2O3沉淀粒子形成于FeO中;氧化膜分別向外和向內生長,造成內、外氧化層具有相近的厚度,內、外氧化層界面對應原始合金表面,形成氧化膜的外層Fe3O4,內層為(Fe,Cr)3O4為主的富鉻氧化物,此階段涉及鉻的揮發。第三階段:氧化膜孔洞的形成。鉻與擴散進入的氧化性物質(H2O、OH-)反應,在內氧化層和氧化膜/基體界面處生成Cr2O3沉淀,Cr2O3沉淀也可與鐵固溶生成(Fe,Cr)3O4,生成的富鉻氧化物對鐵和鉻的擴散有一定的抑制作用,在內、外氧化層界面,外層氧化物持續分解,不斷提供氧,但也會導致孔洞的形成。第四階段:氧化膜長時生長。此階段取決于物質輸運方式,即參與反應物質的擴散方式、擴散速率。第五階段:Fe2O3的形成階段。隨著氧化膜增厚以及孔洞的存在使鐵向外擴散困難,氧化膜/氣體界面上鐵的活度下降,導致形成Fe2O3;在這個階段,因G115鋼和T92鋼的氧化物/金屬界面鉻含量足夠高, 從而形成了連續或半連續的Cr2O3氧化層[34],這會進一步阻止鐵離子擴散,導致外層Fe3O4向Fe2O3轉變加速,這也是造成外氧化層剝落的主要原因。

圖14 G115與T92鋼蒸汽氧化2 000 h后氧化膜橫截面的元素線掃描位置及結果Fig.14 Element line scanning position (a, c) and results (b, d) of oxide film cross section of G115 steel (a—b) and T92 steel (c—d) after oxidation for 2 000 h

2.3.3 氧化膜中孔洞的形成機制

隨著氧化時間的延長,G115鋼和T92鋼外氧化層中的孔洞增加,孔洞的增加會影響氧化膜的保護性,氧化膜中孔洞的形成涉及以下力學機制。DIECKMANN[35]提出氧化膜中形成的孔洞和微通道是在氧化物塑性變形和晶粒生長的共同作用下產生的。如果氧化物生長是通過金屬離子向外擴散而在氧化物/氣體界面形成的,則在氧化層中會產生平行于表面的壓應力和垂直于表面的拉應力。如果氧化物的生長是通過氧化層中氧和金屬離子的互擴散而生成的,則會在氧化層中產生較大的壓應力。可知,在氧化物生長過程中均會在氧化膜中產生壓應力。在此應力作用下,氧化層會發生擴散蠕變和晶界滑動,蠕變的發生導致晶界上出現微孔洞。同時,氧化層中還伴隨氧化物晶粒長大,晶粒長大是由擴散控制的,晶粒生長越快的區域變形程度也越大。晶界上少量的雜質集聚可在很大程度上影響氧化層變形、力學機制和輸運性質。

界面機制[36]和擴散機制也是影響氧化膜中孔洞形成的重要因素。MARUYAMA等[37]通過對氧化層中金屬和氧元素化學勢分布和離子通量的理論計算,認為:氧化時氧化層中形成孔洞的條件是離子通量發散,氧化物中的金屬離子和氧離子從氧化層/金屬界面到氧化層/氣體界面其化學勢發生變化,氧離子和金屬離子穿過氧化層的擴散過程由化學勢梯度驅動;在穩態氧化階段,氧化動力學過程遵循拋物線生長規律,穿過氧化層的離子通量恒定。當金屬離子擴散率遠高于氧離子時,金屬離子的化學勢分布受到恒定金屬離子通量的約束。由于二元金屬氧化物中元素的化學勢相互關聯,氧離子的化學勢分布由金屬離子的化學勢分布決定。氧離子的化學勢梯度驅動氧離子的擴散,氧離子通量隨位置不同而改變,取決于不同位置的化學勢梯度和擴散率。通量發散的區域貧氧或富氧,分別對應孔洞和新的氧化物。

3 結 論

(1) 采用L-M參數外推得到G115鋼在650 ℃和1×105h的持久強度為82 MPa,明顯高于T92鋼的53 MPa;G115鋼優異的高溫持久性能與富銅相的強化作用有關。

(2) G115鋼在650 ℃/27 MPa蒸汽參數下的抗蒸汽氧化性能優于T92鋼,高溫蒸汽氧化2 000 h后G115鋼和T92鋼表面氧化膜的厚度分別約為102,110 μm。二者的氧化膜結構類似,均可分為內外兩層,其中外氧化層為粗大的柱狀Fe3O4,內氧化層為Fe-Cr尖晶石型氧化物(Fe,Cr)3O4和少量的Fe3O4,且外氧化層含有孔洞,具有剝落傾向。