多種類貨物的智能倉庫機械系統設計

徐其航,孫培明,陳少克,郭澤森

(1.揭陽職業技術學院機電工程系,廣東 揭陽 522051;2.汕頭大學工學院,廣東 汕頭 515063)

國內早在1963年機械部起重所就已經研制出第一臺橋式堆垛起重機.隨著計算機的不斷發展,1995年儀征化纖公司建立的滌綸自動化立體倉庫代表當時國內獨立設計和制造的綜合自動化程度最高的水平[1].隨著工業的不斷發展,各個國家也投入對自動化立體倉庫的研究與發展.相比于其他國家,日本在立體倉庫的研究發展速度是最快的.日本自從研發出第一座立體倉庫后,便大規模興建自動化立體倉庫.到1986年,已擁有5 800座立體倉庫,約占世界上總量的一半[2].目前,各國的科研團隊也正在大力發展智能化技術并應用于物流倉儲,不斷推進自動化立體倉庫在各行各業的應用[3].P.Allen.A.Timcenko等人研制出Puma560視覺機器人,能完成抓取運動中的玩具小火車[4].HenLry.YK.Lau等提出協同途徑并建立整數規劃模型,解決機場貨物分揀系統中不同類型設備的銜接問題[5].Dallari等通過對配送中心作業過程分析將揀選系統劃分為五類.再依據經驗數據,為指導配送中心設計人員提高揀選系統選擇[6].

1995年,我國自動分揀技術自主研發的開端是昆明船舶設備集團有限公司自主研發一臺用于實現不同品種,不同規格的產品自動分類的機器人系統[7].王娜結合機器人智能控制技術,以DELTA機械手為例提出一種動態抓取分揀系統,并搭建測試平臺驗證其準確性[8].陳黃飛等指出我國物流行業向著智能化轉型,分揀機器人轉型發揮著十分重要的作用,但以物流為主的服務限制了分揀機器人向其他行業拓展[9].

堆垛機的技術發展和性能優化已經有了大量的研究.尹軍琪等通過對立柱變截面進行優化設計,得到關于混合離散變量的廣義等式約束理論,優化了結構的剛度與動態性能[10].孫軍艷等則通過比較單立柱與雙立柱堆垛機的強度,為堆垛機的改造與實際應用提供了重要理論依據[11].鐘錫波通過將立柱截面改變為穩定的三角形結構進行優化設計,驗證其模型的合理性[12].李西剛結合實際物流中心對堆垛機進行分析研究,采取ANSYS分析與組態監控進行設計,其設計數據具有較好的實際參考價值[13].陳杰等結合傳統力學和有限元軟件兩種方式開展試驗驗證,為載物臺的性能優化提供依據[14].

文章以揭陽市某企業倉庫為對象進行現代化改造.以機械設計方面的知識為依據,設計出一套可進行多貨物分揀與運輸存儲的智能倉庫方案和相關機械系統的設計.建立智能倉庫,滿足企業生產需要,提高生產效率,適應生產力的發展趨勢,發揮智能立體倉庫在現代企業發展中的作用.

1 調研結果與方案設計

1.1 調研結果

通過實地調研對企業倉庫現有運作情況進行調查記錄.企業倉庫的空間尺寸為長18 m、寬20 m和高5 m;搬運的單位貨物重量為40 kg,具體尺寸為長0.5 m、寬0.4 m,高0.3 m;倉庫無固定貨架,貨物以2×2×4的堆疊方式放置于小推車上,由倉庫內部員工手動進行分揀和搬運.倉庫每天需要兩次出入庫搬運,工人工作時間為10 h/d.

1.2 方案設計

根據調研結果對企業倉庫進行現代化改造,用智能設備代替人工,降低勞動強度,提高生產效率和空間利用率,進而增加倉庫的利潤.使用堆垛機進行輔助搬運,解決人工搬運問題.文章主要對搬運階段的機械部分進行設計,其他機械部分設計暫不考慮.

2 搬運階段的機械部分設計

搬運階段作為整個改造方案中最重要的環節,方案設計提出采用堆垛機替代人工的方式來解決搬運階段的效率問題,最大程度地降低人工勞動強度.接下來主要對搬運階段的相關機械部分設計進行闡述.

2.1 堆垛機的功能介紹

堆垛機是現代化倉庫常用的機械設備,具有較高的自動化程度,主要用于貨物的搬運階段.堆垛機配置有三個最基本的功能,分別是沿軌道的行走功能、提升機構的升降功能和貨叉叉貨的功能.

2.2 堆垛機的組成部分

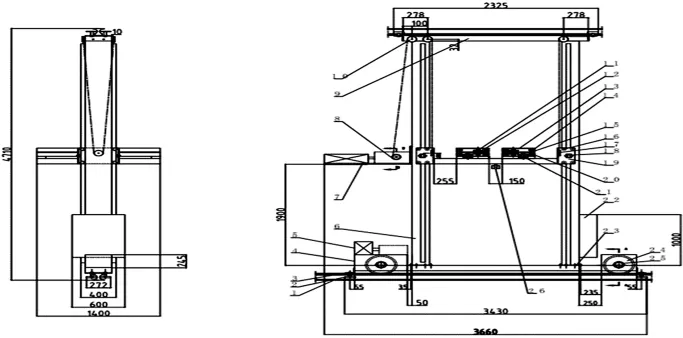

堆垛機的機械部分主要有天地軌、上下橫梁、立柱、載物臺、貨叉、卷揚機、夾緊輪和驅動輪.根據運動方向可將其分為水平行走機構,垂直升降機構和貨叉伸縮機構.堆垛機的結構如圖1所示.

圖1 堆垛機的結構

2.2.1 機架

機架作為堆垛機的整體框架,連接各個機構共同組成堆垛機整體.因為堆垛機載重接近1 t,而且其伸出距離為1.4 m,如果選擇工字形式機架,則其在水平行走方向和貨叉伸縮方向容易發生側翻.為避免側翻問題,文章采用較為穩固的矩形式機架.結構見圖1.

2.2.2 堆垛機水平行走機構

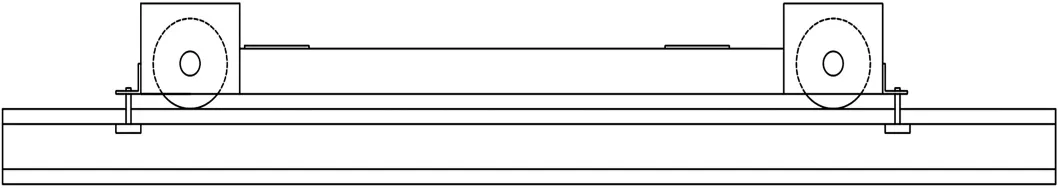

水平行走機構是堆垛機三大驅動機構之一,負責堆垛機沿著軌道的水平行走運動.水平行走機構連接在下橫梁的前后端面,通過焊接與下橫梁共同構成下橫梁結構.機構簡圖如圖2所示.

圖2 水平行走機構的機構簡圖

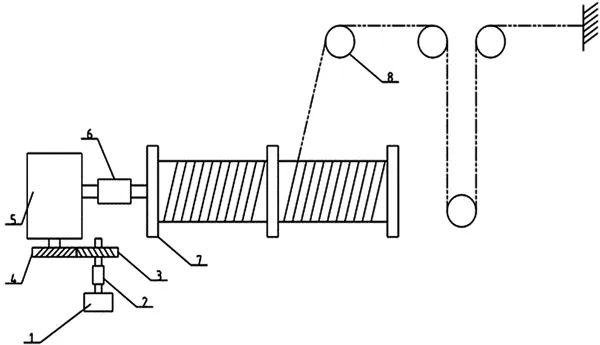

2.2.3 堆垛機垂直升降機構

作為堆垛機的三大機構之一,堆垛機的垂直升降機構采用卷揚機提升裝置,其主要包括減速電機,卷筒,鋼絲繩,滑輪組以及其他固定結構,機構簡圖如圖3所示.

圖3 垂直升降機構的機構簡圖

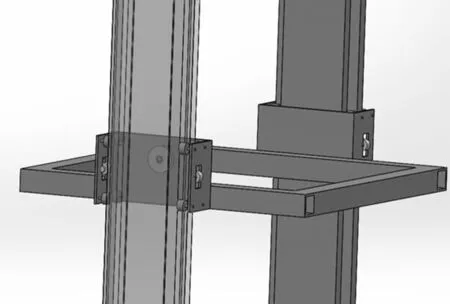

2.2.4 載貨臺

載貨臺作為貨物的支撐載體,可用于安裝貨叉,安全機構和傳感器等.其構成包括導向裝置和載貨臺結構.結構如圖4所示.

圖4 載貨臺結構圖

2.2.5 伸縮貨叉

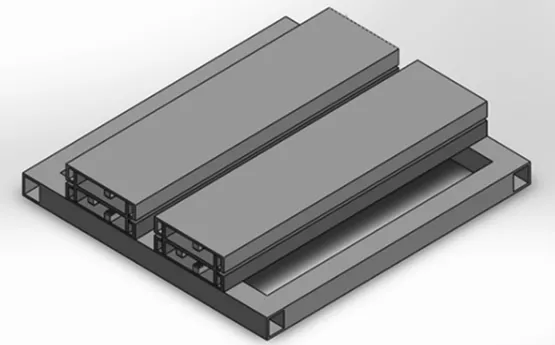

作為堆垛機三大機構之一的伸縮貨叉,負責貨物進出貨架的運動.根據貨物的空間尺寸,采用川字型托盤,因此選擇雙叉貨叉對貨物進行存取,即使用兩個一樣的貨叉進行貨物存取運動,結構如圖5所示.

圖5 雙叉貨叉圖

文章采用三級直線差動的驅動方式,貨叉由上叉,中叉和下叉這三部分構成.三層貨叉之間使用齒輪齒條驅動,將電機的旋轉運動轉換為貨叉的直線運動,最終實現上叉相對于下叉以3v0速度移動.由于齒輪齒條不參與支撐受力,故三層貨叉之間的支撐件選用支撐輪.結構圖6如圖所示.

圖6 貨叉結構圖

2.3 貨叉的設計

貨叉的尺寸要與貨物的尺寸相對應,機械性能上彎曲變形在可接受范圍內且不發生斷裂.貨叉采用Q235鋼材制作而成,貨叉的參數設計先根據貨物尺寸設計大小,內部的傳遞零件通過傳動鏈圖進行分析計算,獲得貨叉的設計工作級別.

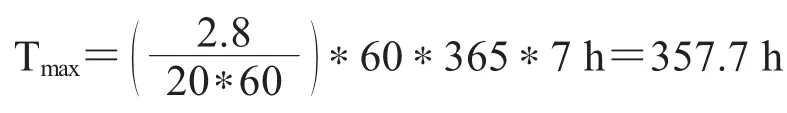

對于伸縮貨叉機構,設使用壽命為7 a,一天的工作循環為60次,每次貨叉伸出的距離1.4 m,則一次循環的伸縮路程為2.8 m,上叉的移動速度為20 m/min.

故伸縮機構的總運轉時間

由于Tmax在范圍(200-400)h內,故判斷機構的使用等級為T1;由于機構經常承受最大載荷,故機構的載荷狀態為L4.因此,確定貨叉的工作級別是M3.

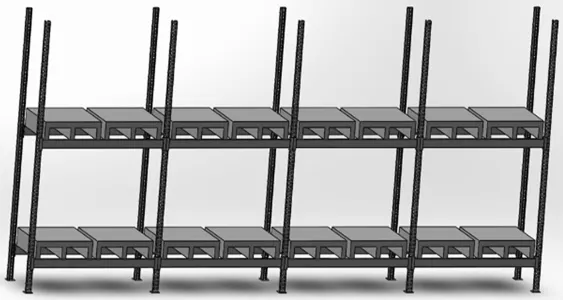

3 貨架的機械系統設計

3.1 貨架的選型設計

根據現有常用貨架作為參照,貨架在材料方面選用型號為Q235鋼經過冷軋加工成型的型鋼作為原材料.貨架上沖有用于安裝和固定的孔,底部焊接一個底座用于連接地面.具體如圖7所示.

圖7 貨架整體圖

3.2 貨架的水平橫梁校核

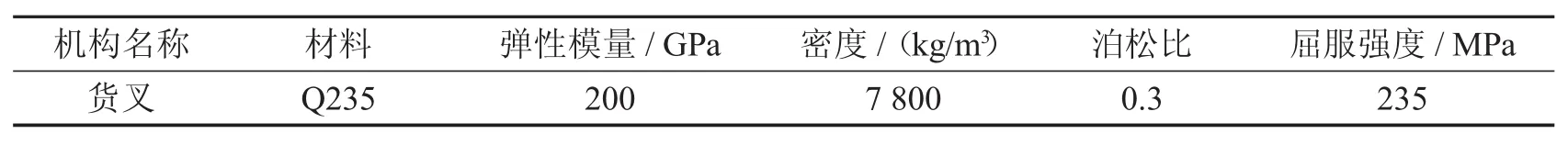

貨架的水平橫梁撓度計算通過查找撓度計算公式可知,

其中,G為載重4.018 KN;

L01A長度為700 mm;

彈性模量E取206 GPa;

LO1O2長度為2 800 mm;

水平橫梁的截面慣性矩I為872 742 mm4;

代入(1)式得

根據堆垛機行業實際使用情況可知,通常貨架許用撓度應為貨架跨度的1/200.文章設計的單個貨架寬度為3 m,則許用撓度應該為15 mm.撓度符合貨架使用設計.

4 機械結構的有限元分析

4.1 有限元分析思想

有限元法作為一種數值計算方法,常被用于解決實際工程問題,具有高效便捷的特點.有限元分析思想是把模擬物體離散成有限個單元體,且每個單位之間通過一定的方式互相聯系,模擬原來的整個物體.通過這種形式,把問題從連續的無限自由度轉化為離散的有限自由度.再結合變分方程和加權余量,對實際問題的物體模型化,建立數學模型,求解數學模型,解決實際問題.

4.2 模型的簡化

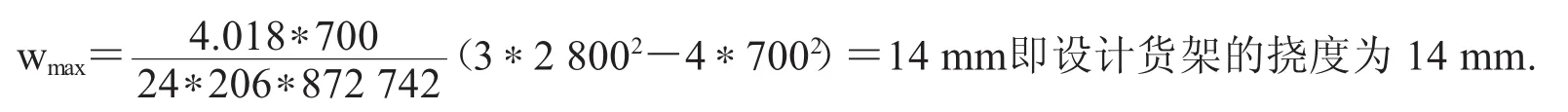

對堆垛機機架模型進行簡化,原因是堆垛機機架的結構十分復雜.雖然建模越接近實際情況越好,但是按實際情況的模型會花費大量的分析時間且容易導致軟件分析無法正常運行.文章主要對貨叉結構和堆垛機機架結構進行必要的簡化.利用SOLIDWORKS軟件進行建模,轉換格式后導入到ANSYS軟件.堆垛機機架簡化模型如8(1)所示.貨叉簡化模型如圖8(2)所示.

圖8 機架和貨叉簡化模型

4.3 結構的有限元分析

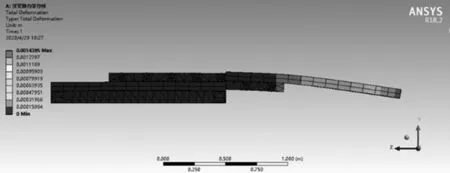

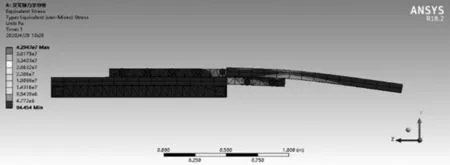

4.3.1 貨叉的靜力分析

設置貨叉的材料屬性,詳細數據見表1所示;接著,對貨叉施加約束條件.將下叉底部和載貨臺固定,對上叉施加載荷,載荷大小為載重8 036 N;最后選擇網格劃分,完成劃分后點擊solve進行靜力結果分析.分析結果圖如圖9.圖9顯示,貨叉撓度最大的位置在上叉的端部,數值為1.43 mm,小于設計要求的2 mm,故滿足撓度設計要求;圖10顯示,貨叉最大的等效壓力出現在上叉與最外側支撐輪的接觸點,數值為42.9 MPa,小于材料的許用應力,滿足強度要求.此外,結合分析結果對貨叉的性能優化處理,可在上叉和下叉的接近端面的部位再加一個支撐輪,可減少應力集中現象[16].

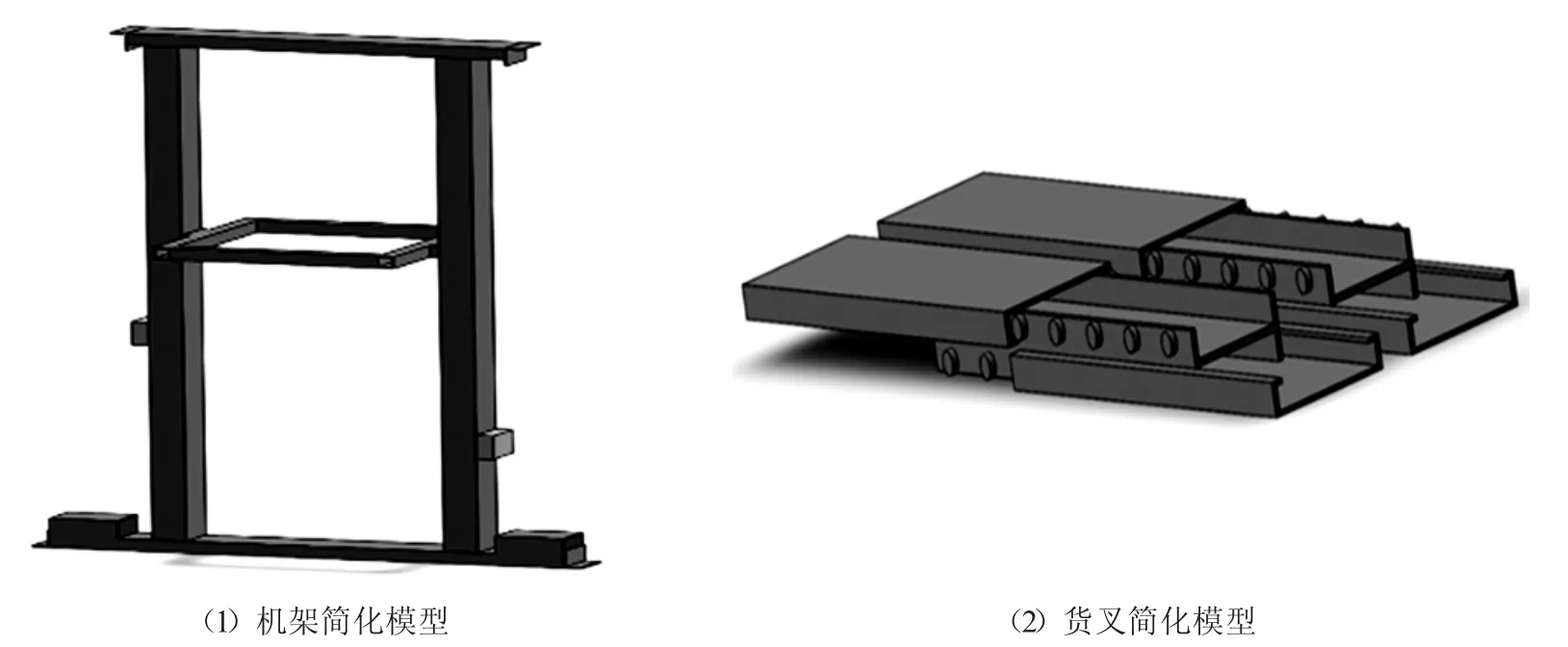

表1 貨叉材料屬性表

圖9 貨叉的變形圖

圖10 貨叉的應力圖

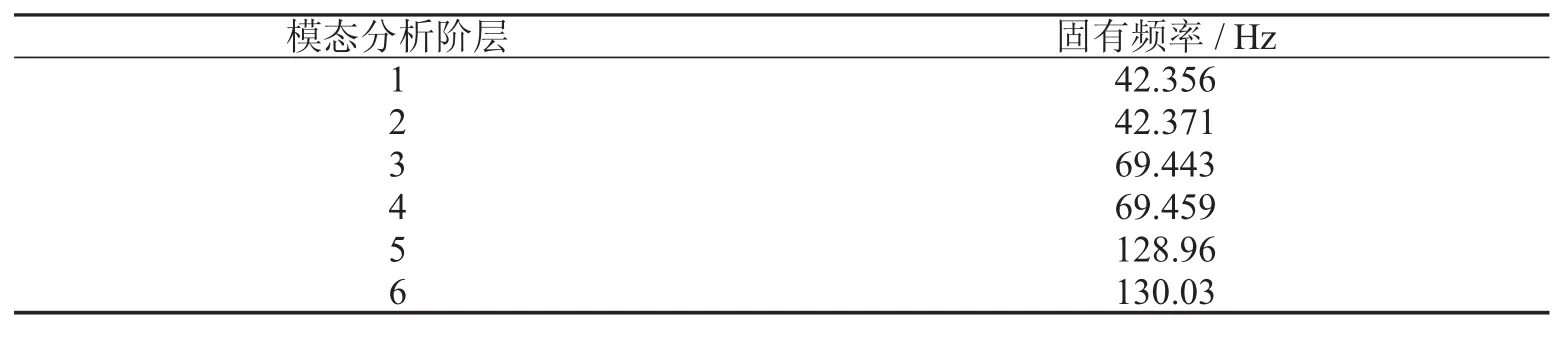

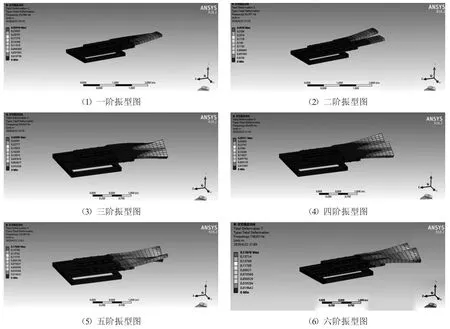

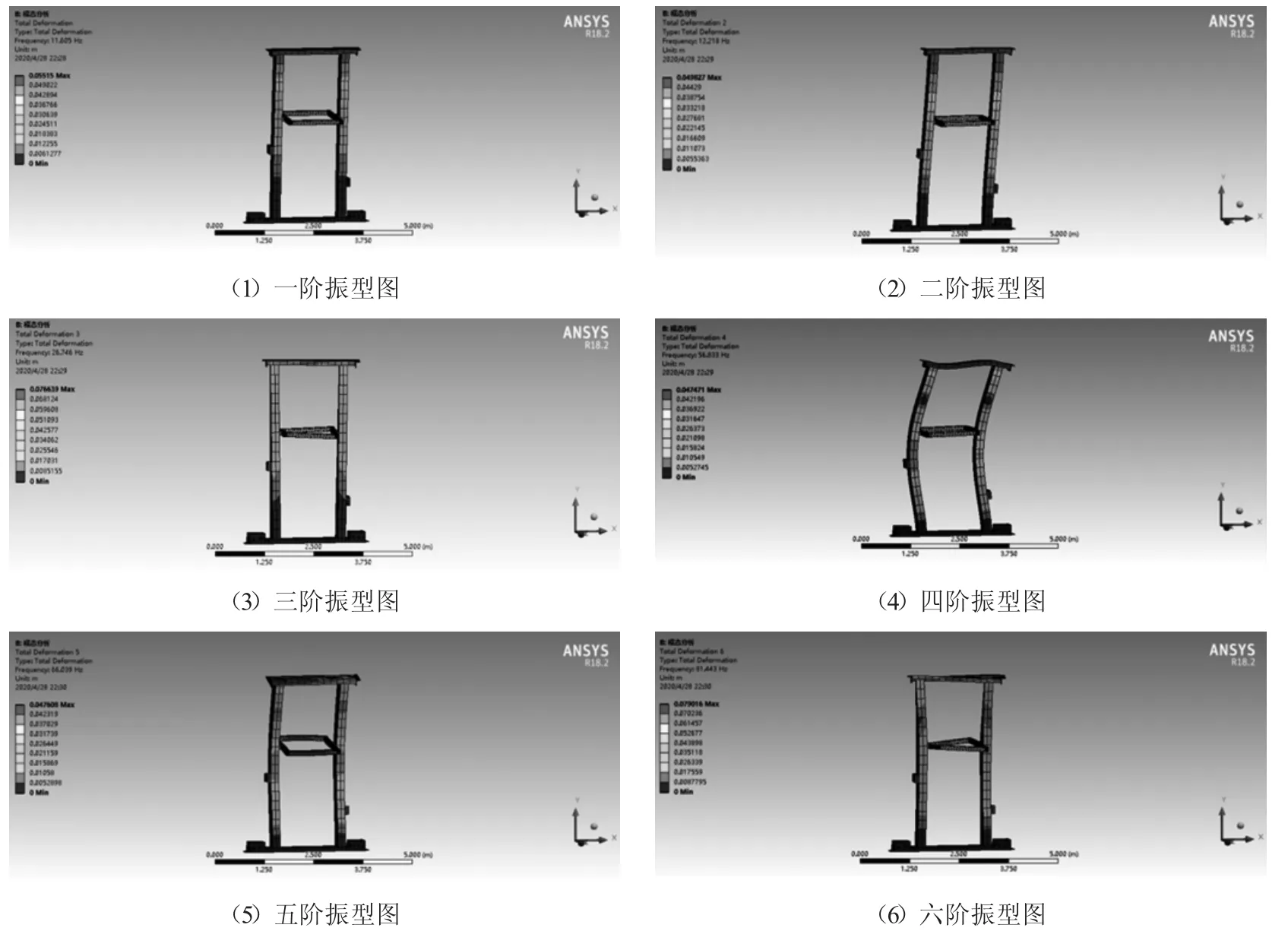

4.3.2 貨叉的模態分析

模態分析使用相同的簡化模型,設置相關參數后對貨叉進行模態分析.本文對模型前六階進行分析,并得到前六階固有頻率和振型圖.固有頻率見表2,振型圖如圖11.

表2 貨叉的前六階固有頻率

圖11 貨叉的前六階振型圖

從模態分析結果可看出,所有振型中四階振型的變形量最大,數值為29.311 mm.最小的是五階振型的變形量,數值為17.669 mm.這些數值都已經超過貨叉的正常運作的撓度變形,故實際操作時應該盡量降低頻率,避免在42.356 Hz以上運行,避免共振帶來的毀滅性影響.

結合分析結果提出優化方案:在上叉和下叉接近受力點的部位各加上一個支撐輪,用于減少應力集中現象.重新建模的模型和分析可得到結果如圖12所示.由于增加支撐輪,降低貨叉叉貨時受到貨物載重對貨叉的應力,最大應力降至36.9 MPa,比原來的42.9 MPa降低了14%,故優化方案合理且有效.

圖12 優化后貨叉應力圖

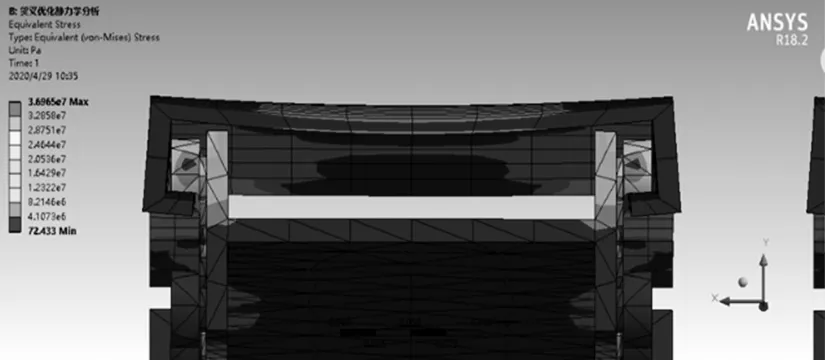

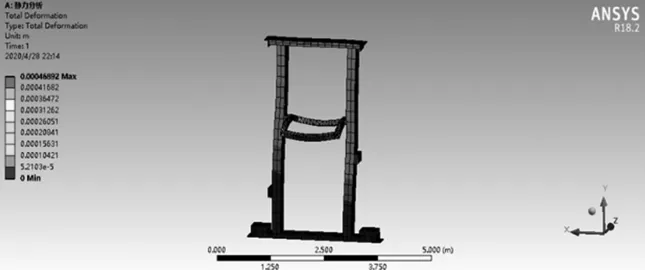

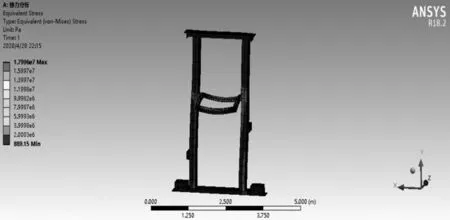

4.3.3 堆垛機的靜力分析

選擇堆垛機滿載且在二層貨架高度的狀態,以加速度0.5 m/s2沿著軌道運動.文章對此狀態下的堆垛機機架進行分析.根據上述狀態對模型添加約束條件,見表3,之后對模型進行網格劃分并點擊solve進行結果分析.分析結果如圖13和圖14所示,機架最大的變形量發生在載物臺的端面處,變形量為4.37 mm;機架最大的應力集中在載物臺和立柱的接觸部分,最大壓力為17.9 MPa.由結果可知,最大壓力17.9 MPa小于材料的許用壓力235 MPa,說明設計在剛度上設計符合要求.由于載重和貨叉重力影響,載物臺產生的最大變形量為0.47 mm,即表示載貨臺對貨叉產生的撓度影響為0.47 mm,加上前面分析的貨叉撓度1.43 mm后撓度為1.9 mm.由于撓度在允許范圍2 mm內,設計符合要求.

圖13 堆垛機機架的變形圖

圖14 堆垛機機架的壓力均布圖

表3 堆垛機約束條件表

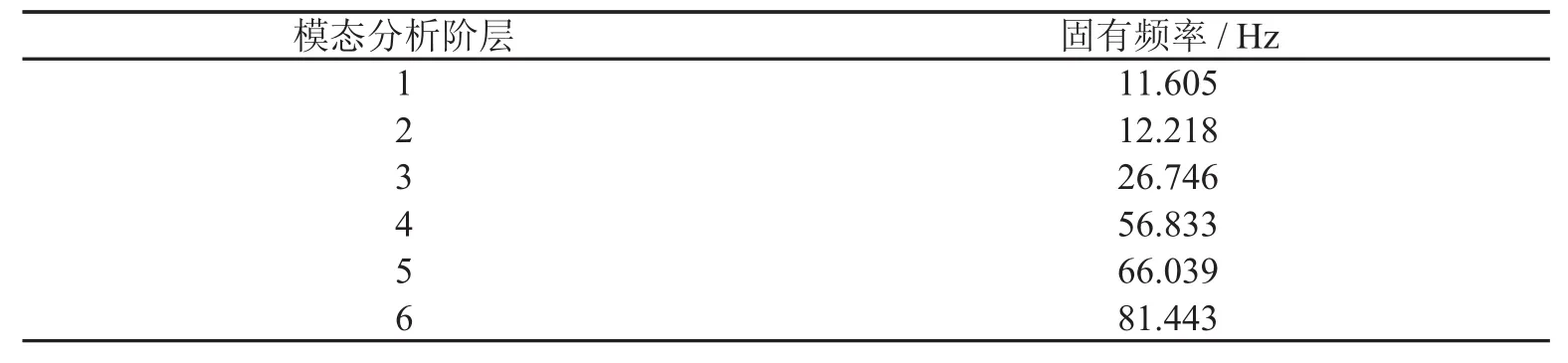

4.3.4 機架的模態分析

同理,機架采用相同的模型進行模態分析,計算出來的數據如表4數據所示,分析結果如圖15所示.從模態分析結果可看出,所有振型圖中第六階振型的變形量最大,數值為7.9 mm.最小的是五階振型的變形量,數值為4.9 mm.這些數值都已經超過正常機架運作的變形范圍,雖然實際操作時頻率較低,但是應避免在上述的頻率下運行,避免共振帶來的毀滅性影響.

表4 前六階固有頻率

圖15 機架前6階振型圖

5 結論

文章結合揭陽市某企業的倉庫情況進行現代化改造,主要對搬運機構和存儲機構進行設計研究.

對實際倉庫進行深入了解,根據前期的調研任務,提出合理的倉庫改造方案,完成堆垛機相關零件結構設計.

運用ANSYS軟件對貨叉和堆垛機機架進行靜力分析和模態分析,驗證優化設計方案的正確性.

通過利用堆垛機和多層貨架對倉庫進行現代化改造,降低倉庫工人的勞動強度,提高企業倉庫的運行效率和社會競爭力.