我國陶瓷的發展與廣東日用陶瓷的發展對策

秦 剛

(江蘇科技大學 科學技術史研究所,鎮江市,212003)

0 前言

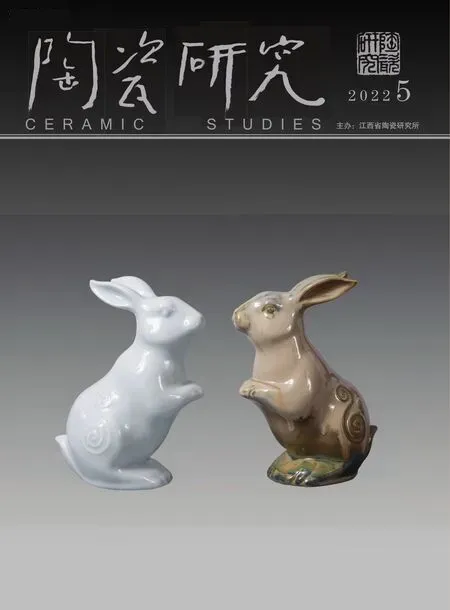

廣東是我國日用陶瓷生產最大的省份,以潮州為例,作為我國陶瓷生產與出口的主要產區,陶瓷生產企業數量達到2000 家,而日用類陶瓷生產企業更是達到1000 家。陶瓷企業已形成產業集群,是當地的支柱產業,不論是產區生產規模還是銷量,都在國內外市場具有重要影響力。其中日用類陶瓷包括藝術陶瓷和日用陶瓷,比如餐具、烹飪器皿是主要的日用陶瓷類型。雕塑、器皿和文化這三種類型是藝術陶瓷的主要代表。日用類陶瓷在廣東省陶瓷生產中占比最大,所以需要繼續分析促進廣東日業陶瓷行業發展的相關措施,以下進行詳細分析。

1 我國陶瓷的發展歷程簡述

陶瓷是我國人民的偉大發明,對中國發展史以及世界文化發展都有著重要貢獻。我國瓷器始于東漢時期,其中燒制瓷器時間要早于歐洲15 個世紀。直到今天,中國與瓷器的英文都為China,說明陶瓷并非單獨的使用器物,還蘊藏著中華文化。在社會不斷發展過程中,陶瓷器具的使用功能開始豐富,新的產品不斷出現,比如建筑衛生陶瓷、微波爐專用陶瓷。直到今天,我國各個省區都有陶瓷工廠和銷售企業。據1996年統計數據顯示,世界陶瓷出口總額62 億元,我國約占世界陶瓷出口額的1/6。進入到80年代建筑衛生陶瓷迅速發展,并在90年代初期開始大量出口貿易。通過出口貿易也帶動了國內陶瓷制造企業的發展,不過我國日用陶瓷工廠生產存在供大于求情況。加入世貿組織后,我國陶瓷制造業依舊以勞動密集型為主要特征[1]。

2 廣東日用陶瓷的發展優勢分析

2.1 原材料優勢

廣東日用陶瓷原材料數量大是發展陶瓷業的主要優勢,每年礦物原料的耗用量接近400 萬噸,當前省內傳統陶瓷產區的陶瓷資源接近枯竭,原料供應地區,越來越廣,其中大量優質原料需要從其它省份采購。由于廣東地區高領土原料主要為風化殘余型黏土,其中高嶺石、游離石英、長石、云母共同組成礦物,并且原礦當中氧化鋁含量較少、可塑性差、干坯強度低,需要淘洗加工。廣東潮州瓷器的主要生產原料為飛天燕瓷,其主要成分為高嶺石,并且含有大量的石英和少量的水云母。飛天燕瓷燒結溫度可達1300℃,燃燒之后白度接近70℃,是一種優質的陶瓷制作原料。早在1979年,我國飛天燕瓷土勘探儲量高達3219 萬噸。40年以來依舊能夠保證良好供應。廣東省茂名市周邊高嶺土儲量居我國首位,高達5.75 億噸,高嶺土礦埋藏淺、厚度大、分布集中適宜露天開采。礦物內部為單片狀結構,具有力度細、結晶好、自燃白度高特點,是造紙業的重要涂料。然而該物質可塑性差、雜質較多,所以不適宜用于陶瓷行業。在清遠、惠州、梅州等地也有較多小儲量的優質高嶺土礦,成為陶瓷制造的原料來源,其中龍巖高嶺土礦礦石純度高,儲量高達5294 萬噸。據預算開采能力可滿足每年60 萬噸,該地區的高嶺土礦石每年向潮州地區供應20 萬噸。石英在廣東省內較為豐富,可滿足陶瓷制作需要,長石主要集中在江西、湖北、湖南等省市。坯料、釉料,色料等都有專業產加工廠,這些優質的原料可以保證陶瓷生產[2]。

2.2 人力資源優勢

陶瓷業的發展同樣需要豐富的人力資源,廣東陶瓷制造與管理過程中高素質的人才參與為生產高質量陶瓷提供了有力保障,尤其是科技人才大量涌現可以轉變當地陶瓷生產者的保守思想,推動傳統陶瓷生產轉型和升級。今后廣東陶瓷業同樣需要兼收并蓄,借助外來科技人員的力量打造全新的陶瓷制造產業。在內部人才隊伍建設過程中同樣需要重視人才培養,從政府的角度講,需要對陶瓷生產企業環境監督,并加以改善。為了將陶瓷制造工藝有效傳承,需要適當提高福利待遇,降低企業生產成本。從陶瓷生產企業的角度講,需要對管理人員進行培訓,比如聘請管理專家或者到陶瓷學院深造和學習。在人才培養的過程中,要求陶瓷制造企業加強自主創新,大力培養創新型人才,通過優化管理模式、改善工作環境、加大資金投入可以保證陶瓷生產和制造高素質人才的供給,在此基礎上采取激勵措施,大力培養陶瓷化工、陶瓷機械、耐火材料等方面人才[3]。

2.3 經濟優勢

一方面,需要將優質產品打入國際市場。通過該措施可以提升陶瓷銷售價格,尤其要以骨灰瓷為銷售主打產品,這種陶瓷制作成的餐具、茶具。目前由英國壟斷世界市場,其售價要比我國陶瓷售價單件高出十倍左右。近年來,我國山東、唐山等地開始批量投產,但是依然存在供大于求的現狀。骨灰瓷生產設備在現有的硬質陶瓷工藝裝備基礎上可以很快投產,用于建筑、衛生潔具、陶瓷的裝備同樣可以改造投產,并且這種陶瓷的生產理念與北方大瓷器存在較大差異。整體生產質量較高,主要針對高端消費群體;另一方面,需要生產高質量的茶具和瓷器,主要以后胎瓷為主,這種產品的造型較為獨特,紋路豐富,具有新潮感,并且這種商品具有使用周期長的特點,在企事業單位和高檔場較為常見,有效迎合了快生活節奏和休閑娛樂空間需求。在生產過程中利用低質原料能夠降低生產成本,使得價位升值空間更大。此外,明確產品定位后要進行規模化生產,目前日用陶瓷主要包括平盤、圓筒和特殊造型三個類別,平盤類具有量大、面寬特點,款式較為穩定,適宜集中規模化生產。圓筒類主要制作茶壺、奶缸等餐具,利用澆筑法、塑性法等成型工藝,后期可以采取流水線生產模式,特殊型主要指雕塑瓷、藝術瓷、陳設瓷,造型十分豐富。在上世紀80年代,潮汕地區諸多企業生產特殊型陶瓷,經過彩繪加工之后,吸引了大量國內外消費者,由此獲取顯著的經濟效益。新時期,廣東日用陶瓷需要吸取相關經驗,為了節約投資、提升經濟效益,需要大力發展中央擴散模式,也就是讓彩瓷和藝術加工分別經營,之后促進集中和分散的結合,發揮不同技術的專長優勢[4]。

3 廣東日用陶瓷的發展對策

當前制造工藝得到優化,但是行業發展受到多重沖擊,一方面,陶瓷行業開始受到了英、法、德、日等國家的沖擊;另一方面,國內也存在著非再生資源稀缺、燃料供應不足等問題。此外,同時期性能優異的塑料制品、玻璃制品和不銹鋼制品進入市場,日用陶瓷的市場占比開始下降。在我國工業技術飛速發展的今天,在陶瓷制造領域開始積極利用機械化、自動化技術,產品質量也得到了顯著的提升,具體措施如下:

3.1 合理利用資源

要求陶瓷制造企業重視低品位礦物原料精選的開發,積極加強提純和改性技術的利用以及坯、釉配方研究,使用低品位原料進行高檔日用陶瓷產品生產,并且需要深入研究工業廢棄物利用價值[5]。

3.2 優化技術裝備

在技術優化方面需要大力加強近凈尺寸成型設備以及配套高精度模具研發,降低修坯工作量,以此推動修坯機械化生產。此外,還需要進行微波干燥、紅外線組合式干燥等設備的研發,以此縮短干燥時間。在技術的研發過程中,還需要對節水生產工藝深入分析,以此提升模具使用壽命和產品合格率,降低污染物排放,對低品位余熱利用技術的研發同樣關鍵,是推動節能降耗的關鍵措施[6]。

3.3 提升產品質量

在全面提升產品質量的同時需要打造日用陶瓷品牌,提升文化內涵,在此基礎上做好環保工作,以此提升產品附加值,比如加強玻璃陶瓷產品的研發。此外,深入研究低溫高抗蝕陶瓷顏料溶劑,在豐富陶瓷顏料、色彩的同時,產品質量也同步提升。

4結語

綜上所述,陶瓷制造過程中也會帶來一定的環境污染問題,而當前我國大力倡導低碳經濟,打造環境友好型社會,所以必須通過技術改造措施轉變高能耗的生產模式。與此同時,當前諸多國家設置貿易壁壘,不利于我國日用陶瓷的出口,因此傳統陶瓷生產企業要積極推進節能減排,加強技術創新,這樣才能有更大的利潤空間。