球面零件磨削方法論述

董衛萍,孔繁錦,現坤,張磊

(中航西安飛機工業集團股份有限公司,陜西 西安 710089)

1 研究背景

飛機零件的機械加工中會經常使用到切削刃為球面形狀的各類工具,如球形扁鉆、球形锪鉆、球形立銑刀、研磨球等。扁鉆是加工大直徑內孔的孔類加工刀具,其具有結構簡單、制造成本低、使用方便等優點。但由于其特殊的球面切削刃結構,致使制造工藝復雜,生產周期長。而球面切削刃的磨削又是扁鉆制造、返修過程中的主要技術難點和瓶頸工序。傳統的仿形磨削方法加工效率低、難于保證刀具精度,且在磨削大直徑球面的過程中還存在砂輪爆裂的安全隱患。

針對扁鉆在制造、返修中遇到的諸多問題與困難,結合生產現場現有加工設備的實際情況,經過學習分析,研發出了一種在刃磨機床上磨削球面零件的方法。這種方法能夠獲得較高的尺寸精度和良好的表面質量,同時能夠有效防止砂輪爆裂,實現安全生產。本文以大球面扁鉆為例進行論述。

2 傳統球面零件磨削方法中存在的主要問題

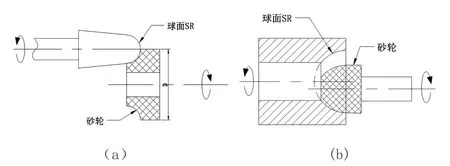

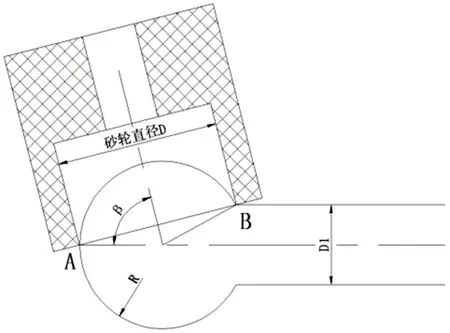

傳統的球面零件磨削方法如圖1所示,先在砂輪上按樣板修出球面廓形,然后在鏟磨或刃磨機床上用砂輪靠磨零件得到球面廓形。

圖1 傳統球面零件磨削方法

對于大直徑球面,如按常規磨削方法在砂輪上修廓形磨球面,存在以下缺陷:(1)當R>20mm時,會因為砂輪直徑D太大,砂輪線速度大于安全線速度35m/s,砂輪容易爆裂,不安全。(2)用砂輪靠磨球面時,由于砂輪廓形磨損快、磨損不均勻,導致球面尺寸不準確。

3 大直徑球面的磨削原理

在刃磨機床上,選用合適的砂輪,使砂輪軸線與球面軸線在水平面內相交成一定的角度,且二者做相對旋轉和進給運動,從而形成球面。外球面通過砂輪內孔口部磨削,內球面通過砂輪外徑端部磨削。

球面磨削是通過砂輪與零件相對運動軌跡形成球面,而且不同形狀球面磨削方法各有不同,下面分類介紹各種球面磨削方法。

3.1 與錐度外圓相切的球面的磨削方法

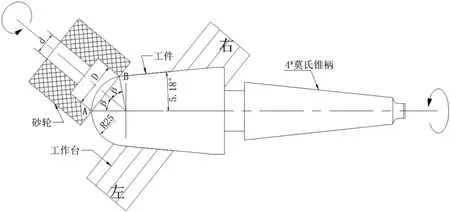

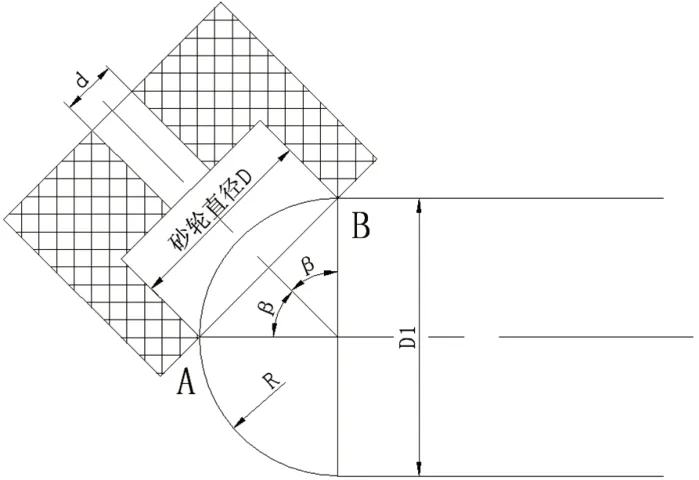

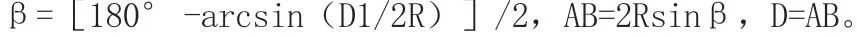

以大球面扁鉆為例,重點介紹與錐外圓相切的球面的磨削方法。錐度外圓斜角α=5.18°,球面R=25,運用球面形成原理,在刃磨機床上用砂輪內孔口部磨外球面R25,具體磨削方法,如圖2所示。

圖2 與錐度外圓相切的球面R的刃磨示意圖

相關參數計算方法及刃磨操作要領:

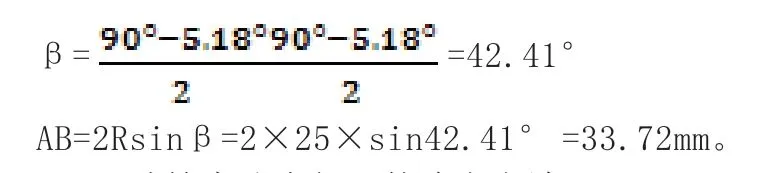

(1)參數計算公式:

(2)砂輪內孔直徑D的確定方法:D=AB=φ33.72mm。

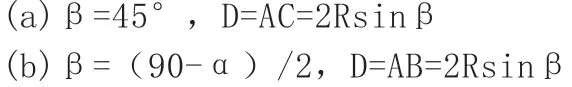

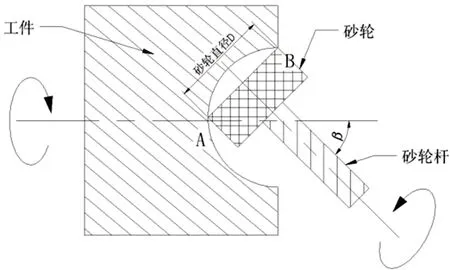

(3)按D尺寸選圖2所示砂輪,車工按D值車砂輪內孔,按砂輪內孔d制作專用砂輪桿和螺釘,如圖3所示,安裝砂輪。

圖3 砂輪桿示意圖

(4)以扁鉆4#莫氏錐柄定位,安裝工件、旋轉工件中心線與砂輪中心線形成β角度。

(5)調整砂輪中心與工件中心絕對等高調整方法:用高度尺實測零件中心尺寸,換算砂輪中心尺寸,調整砂輪中心與零件中心等高。

(6)按圖2所示位置,工件球面部位涂紅丹粉、左右調整工件位置,必要時微調β角度,磨削時調整零件球心位置,并用樣板檢測,只有砂輪中心線正交到零件球心位置時,所得球面尺寸即為SR25。工件調整方法如下:如果砂輪只磨A區域,需要把零件按圖示位置向右移動;如果砂輪只磨B區域,需要把零件按圖示位置向左移動。

(7)批量生產,首件調試合格后,零件和砂輪相對位置固定不變,只進行正常砂輪進給磨削,當砂輪磨損不快時,只需要修砂輪端面。

3.2 與直外圓相切的球面的磨削方法

與直外圓相切的球面,其特點為:R=D1/2,磨削方法如圖4所示。

圖4 與直外圓相切的球面R的磨削方法

參數計算公式:

β=45°,AB=2Rsin45°,D=AB例 如:D1=Φ100mm,R=D1/2=50mm,β=45°AB=2Rsinβ=70.7mm,則可確定砂輪內孔直徑D=AB=φ70.7mm

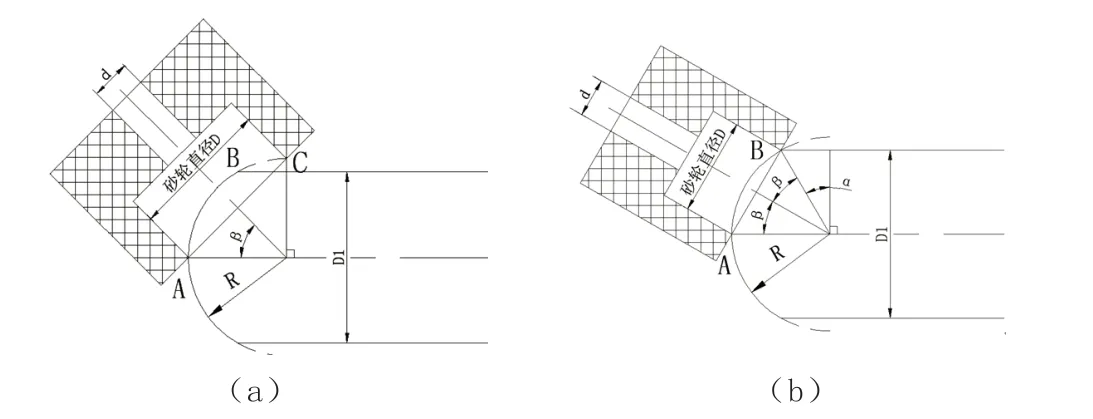

3.3 球冠R的兩種磨削方法

球冠R的球面特點R>D1/2,其磨削方法如圖5(a)、(b)所示。

對應參數計算公式:

方法選擇標準:當R較小時,按圖5(a)方法磨削;當R較大時,按圖5(b)方法磨削。

圖5 球冠R的兩種磨削方法

3.4 優弧球面的磨削方法

優弧球面的磨削方法,如圖6所示。

圖6 優弧球面的磨削方法

參數計算公式:

3.5 內球面的磨削方法

內球面的磨削方法及砂輪形狀如圖7所示,計算方法參照外球面計算公式。

圖7 內球面的磨削方法

4 應用價值

新方法磨削的球面R尺寸準確、球面缺陷小;砂輪磨削時與工件接觸面小、磨削力小,工件不容易退火;砂輪直徑小,磨削安全;砂輪磨損了只需要修砂輪端面,操作簡便,工作效率提高3~4倍。

該方法徹底解決了大直徑球面的磨削技術難題,為需要熱處理后磨削球面的此類產品提供了全新的加工思路與方法,且加工效率高、球面形狀完整、穩定,提升了企業的刀量具制造水平。