CVC控制系統振動分析與優化研究

張澤朋,王超

(首鋼京唐鋼鐵聯合有限責任公司熱軋作業部,河北 唐山 063200)

熱軋帶鋼生產線的一個重要指標是板型控制,板型控制的質量直接影響著帶鋼的成材率、生產成本及產品表面質量,進而影響帶鋼產品的市場競爭力。隨著軋鋼技術的不斷發展,CVC(Continuosly Variable Crown)控制系統在現代熱軋帶鋼生產中應用廣泛,該系統在實際應用中普遍存在控制系統振動問題,控制系統一旦出現振動,將造成板型控制的異常,進而影響產品質量和生產的穩定。

1 CVC(Continuosly Variable Crown)控制系統結構分析

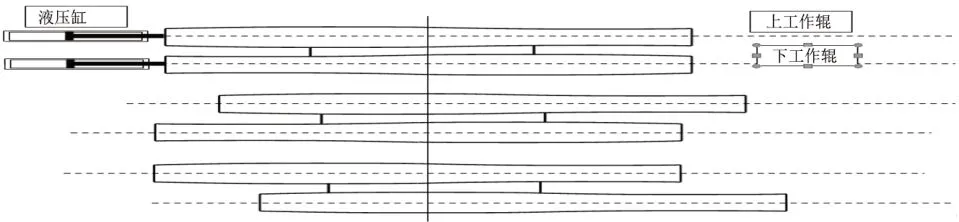

CVC控制系統又稱為連續凸度控制系統,工作輥磨制成S形。上下兩個軋輥都同樣地磨制,但是,上軋輥的輥型與下軋輥交錯180°,因此,它們互相補充以形成一個對稱的輥縫凸度。軋輥互相逆著軸向移動產生了一個連續可變凸度(CVC)的結果,如圖1所示。

圖1 CVC控制系統運動簡圖

CVC控制系統的驅動方式為液壓驅動,上、下工作輥通過不同的液壓缸進行驅動。每個液壓缸體安裝有檢測位移的磁尺,磁尺作為CVC控制系統的反饋部分,可以實時檢測液壓缸的伸出量并反饋至PLC系統進行運算。PLC系統根據位置設定值與反饋值,實時比較出設定位置與現場實際反饋位置的偏差E(t),通過對偏差進行比例、積分運算后輸出控制信號,控制伺服閥驅動液壓缸動作,實現位置的閉環控制。

CVC控制系統的工作模式分為操作工手點動控制、手動APC控制和自動給定設定值控制(通過二級系統進行設定)三大模式。不同模式下,雖然CVC控制系統的位置控制目標來源不同,但都需要限定在一定的位置動作范圍,防止對機械結構造成損傷,其位置動作范圍為±150mm,一旦超出動作范圍,將觸發控制系統的連鎖保護切斷控制系統的輸出,鎖定液壓缸。通過以上描述可以發現,CVC控制系統是控制液壓缸實現上、下工作輥進行對稱逆向位置控制,位置控制過程中出現振動,將導致整個CVC控制系統出現異常振動(如圖2所示),位置控制的穩定性與否將直接影響整個帶鋼產品質量以及生產的穩定性。

圖2 CVC控制系統振動圖示

2 CVC控制系統振動原因分析

2.1 不同工作模式下的位置控制速率問題

CVC控制系統有三大工作模式,不同的工作模式對應不同的工藝需求,不同模式下的位置控制的目標值來源不同,原有的控制系統采用統一階躍下發的模式,在PLC的一個掃描周期50毫秒內將位置控制的目標值進行快速下發,快速下發位置控制目標位置后,PLC系統快速處理目標位置任務,會對系統產生一個階躍沖擊,造成系統不穩定并產生振蕩。

2.2 位置控制過程中的參數整定問題

CVC控制系統采用比例、積分的傳統閉環控制方式進行位置控制,傳統控制的缺點就是不能準確地對描述出系統模型中各個變化量的關系,因此,不能應對變量的各種變化。控制系統的魯棒性較差,一旦系統中的某個或者某幾個狀態發生變化,將造成控制系統的失控,引發位置控制出現振蕩。另外,原控制系統在積分作用的投用條件,積分作用限幅方面無任何限制,與比例作用一同進行運算,存在較大隱患。一旦現場機械、液壓設備動作卡阻或者控制信號丟失,極易引發積分作用遠遠超過伺服閥的執行能力的情況,產生積分飽和現象,進而引發CVC控制系統出現超調、失控。

2.3 控制設備異常老化問題

磁尺在CVC控制系統中擔任位置實時反饋的重要角色,一旦磁尺檢測出現跳變、數值失真,將會造成整個控制系統的異常,引發閉環控制出現振動。在位置控制過程中,原控制系統無磁尺異常的連鎖,在磁尺異常時對系統無有效保護手段。對磁尺出現的跳變無濾波功能,磁尺檢測的位置一旦跳變,極易對系統穩定產生影響。伺服閥是CVC控制系統中的重要執行機構,伺服閥的精度將直接影響系統精度,CVC控制系統的伺服閥選用500Hz的高靈敏度伺服閥,響應時間達2毫秒,一旦伺服閥出現飄移動,將會對系統穩定產生影響。原系統對伺服閥的控制無任何補償功能,是系統發生振動的一個潛在因素。

3 CVC控制系統防振動優化

綜合考慮以上影響因素,筆者梳理出針對CVC控制系統振蕩的優化措施,具體如下。

3.1 不同工作模式下的位置控制速率優化

針對位置控制目標的下發,在不同工作模式下采用不同的下發斜率進行目標位置下發。操作工點動工作模式時,處于非軋鋼狀態,只是用于測試設備的動作狀態,而且動作保護連鎖不完善,速度快極易引發現場設備振動、損壞,因此,采用較小的位置下發速度,根據實際測試將位置下發速度的斜率定在±10mm/s。手動APC時,已比較接近二級自動下發位置控制目標值的狀態,因此,二者進行統一優化,將原有的目標值階躍式下發,修改為±50mm/s的速度進行目標確定。

3.2 位置控制過程中的參數整定優化

為應對變量的各種變化,提高控制系統的抗干擾能力,對控制系統的比例、積分參數進行了重新整定。熱軋帶鋼生產線的產品規格變化較多,每天的變化規格可達上百種,為適應不同厚度、寬度、鋼種的帶鋼,開發了參數自整定功能,該功能可以根據不同的帶鋼厚度、寬度、鋼種進行比例、積分參數的自動選擇,進而實現參數整定優化功能。另外,為防止積分作用投用過早,產生積分飽和現象,對積分作用的投用進行了嚴格的限定。

3.3 控制設備異常老化補償、檢測

為對磁尺狀態進行實時檢測,巧妙地通過PLC的掃描周期的變化進行磁尺狀態監控,將磁尺前一個掃描周期(50mm)和當前掃描周期的檢測值進行比對,當差值超過±100mm/s時,做出相應的報警提示,提示磁尺存在的異常。對于出現的一個掃描周期的碼值跳變,增加濾波功能,減少磁尺跳變對系統的影響。針對伺服閥的老化飄移現象,對伺服閥增加了零點飄移補償功能,具體為位置控制設定與反饋偏差小于0.1mm時,對私服閥的輸出進行記憶鎖定,將其作為對后續輸出的參考。

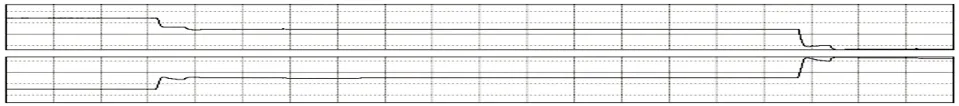

經過以上措施優化后,CVC控制系統的振動現象得到了徹底抑制,如圖3所示。

圖3 優化后的CVC控制系統曲線

4 結語

本文通過對熱軋產線CVC控制系統進行介紹,分析了其日常應用中出現的振動異常問題,通過位置控制下發速率和執行速率優化,閉環控制參數整定優化,設備異常檢測、補償優化等手段解決了CVC控制系統的振動問題,保障了穩定生產,提高了生產效率。