多功能液壓油缸智能補償系統控制技術的應用探析

李斌

(上海振華重工(集團)股份有限公司,上海 200125)

1 項目簡介

1.1 項目背景

隨著碼頭行業的迅速發展,集裝箱碼頭全自動化、起重機遠程操作結合自動化堆場的需求越來越多。而其中多功能油缸系統的控制又是起重機中一個極其重要的部分。它控制著吊具的傾轉功能和吊具的防搖功能。由于現有起重機后大梁多功能油缸系統的控制方法老舊,當不同油缸在不同位置或不同負載時,一般無法做到對全部油缸的同步控制,往往會造成油缸伸縮不同步的情況,從而直接影響起重機的生產和使用效率。所以,通過對多功能油缸控制算法的精確和軟件程序的開發,對多功能油缸在運行過程中的速度和位置進行實時的智能補償,可以讓油缸在承受不同負載的情況下,最終達到油缸的高精度定位和同步控制。

1.2 項目主要創新

多功能油缸智能補償系統算法的研發,減少了一些內部的液壓控制元器件,從而降低了液壓系統的故障發生率,使整套系統更加穩定、精確、安全地運行。由于內部液壓元器件的減少,可以更好地降低多功能液壓系統的經濟成本,也同時降低了碼頭的維護工作量和運行成本。

這是國內目前首套用于起重機的多功能液壓油缸PLC智能補償控制系統,本項目處于國際和國內先進水平,也是未來的應用趨勢。

1.3 項目進度、實施過程

項目實施過程中,按照項目執行期內年度計劃進行。同時,為了較好地完成本項目,根據本項目的工作內容以及項目組成員個人的特長,做了合適的分工。

項目的大致進程:(1)資料收集及項目可行性方案的制定。(2)多功能液壓油缸硬件系統分析,包括整套液壓系統的性能及工況;高精度位移傳感器的選型等;完成對所需PLC的選型和購買,根據公司實際情況,決定采用西門子PLC作為本項目測試PLC;完成在開環狀態下基礎數據的采集和分析。(3)建立數學模型,PLC程序編寫,實驗室基礎測試完成,完成現場測試的準備工作。(4)多功能液壓油缸系統的功能調試,優化和修改PLC程序。(5)研究報告整理,完成項目的驗收。

2 項目技術報告中主要技術、主要創新點及遇到的主要問題

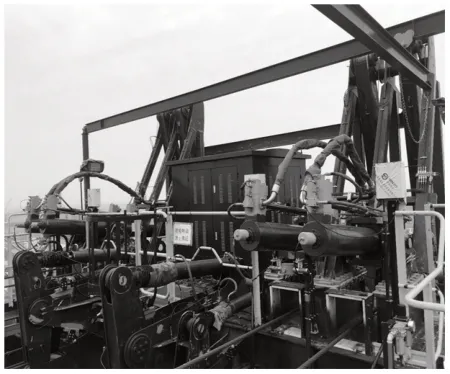

2.1 多功能油缸照片(見圖1)

圖1 多功能油缸照片

2.2 項目配置和系統構成

起重機多功能油缸控制系統主要由西門子6ES7307-1EA80-0AA0電源模塊、西門子S7-300PLC控制器、西門子6ES7153-4AA01-0XB0ET200分布式通信模塊、西門子6ES7321-1BH02-0AA0數字量輸入模塊、西門子6ES7322-1HH01-0AA0數字量輸出模塊、西門子6ES7332-5HD01-0AB0模擬量輸出模塊、4個profibus油缸位移傳感器、4個比例閥、1個電磁閥和1個傾轉油缸馬達組成(見表1)。

表1 項目配置表

2.3 控制系統的介紹和完成的功能

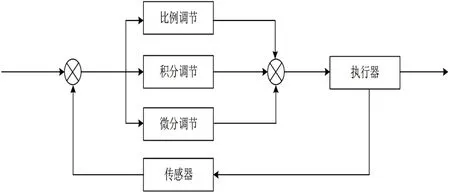

(1)PID控制算法。在工業控制應用中,PID及其衍生的算法是應用最廣泛的算法之一。在很多控制算法中,PID控制算法既是最簡單又是最能體現反饋思想的控制算法。比例、積分、微分控制,簡稱PID控制,又稱PID調節。控制系統原理圖的一般形式(見圖2)。

圖2 PID控制原理圖

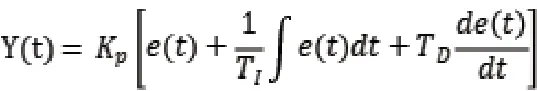

為了進一步改善調節品質,往往把比例、積分、微分三種作用組合起來,形成PID調節器。理想的PID微分方程為:

為了滿足在承受不同負載的情況下,對液壓油缸系統能夠高精度定位和同步控制,我們利用PID控制算法,在油缸運行過程中進行速度和位置的實時智能補償,從而完成對油缸的實時同步控制。

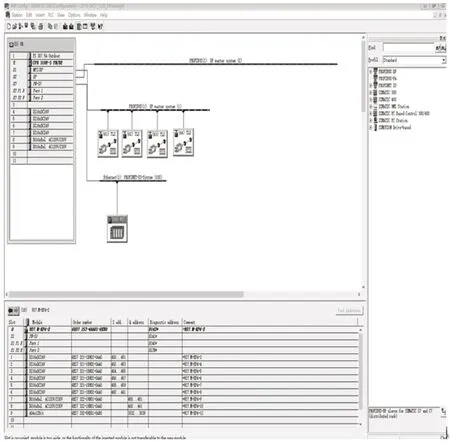

(2)PLC程序編程。①PLC硬件程序配置(如圖3)。根據硬件配置實物,編寫PLC硬件配置程序。硬件配置中,采用4個傾轉油缸位移傳感器來測量和讀取油缸的實際位置,模擬量輸出模塊在控制比例閥的開度,在不同負載情況下,調節不同比例閥的閥門開度,來調節4個油缸的伸縮速度,對油缸實施精確的同步控制。②PLC軟件程序配置。根據實際液壓工況,編寫PLC軟件程序,在這個項目中,我們編寫了TLSGENERAL,TLSCYCLINDERPOSITION,TLSCOMMAND,TLSANG LE,TLSAPPROACH和MONITORINGTLS。

圖3 PLC硬件配置

其中,TLSGENERAL表示常規的一些對于傾轉油缸的控制命令,包括手動伸縮油缸、自動傾轉、自動回零位等常規命令。TLSCYCLINDERPOSITION表示通過油缸位移傳感器來計算油缸實際位置。TLSCOMMAND表示對4個比例閥的控制(4~20mA輸出)。TLSANGLE表示傾轉角度的計算。TLSAPPROACH表示油缸速度的計算,通過PID控制調節后,輸出到比例閥的控制值,控制油缸伸縮速度。MONITORINGTLS表示有關傾轉的故障,當有故障發生時,可以停止傾轉命令,從而保護油缸。

我們以1號油缸調節為例,簡單介紹一下我們使用PID模塊調節的編程和測試過程。第一步,記錄油缸的初始位置,并且計算出在每個固定周期內,油缸所能走過的行程。然后,確定油缸的伸縮方向,如果油缸伸,從初始位置加上每個固定周期內油缸的行程。如果油缸縮,從初始位置減去每個固定周期內油缸的行程。這樣我們將可以算出在任意周期后油缸應該達到的位置。第二步,把油缸實際位置和在第一步中計算出來應該到達的位置填入PID控制塊,調節控制塊的時間常數和比例常數,KP是比例因子,TN是積分時間,計算出輸出值Y(疊加量),這個疊加量加上初始值,最終可以得到輸出給油缸的模擬量值。項目測試結果:經過實驗測試,油缸智能補償系統運行良好。油缸的設定位置和實際位置幾乎一致。

3 科技成果轉化情況

目前,該研發項目已應用到英國菲利斯通項目遠程橋吊后大梁多功能液壓站,取得了良好的效果。該算法技術含量較高,算法集成于PLC中,這樣可以節省不需要的硬件成本,控制精度更高,系統運行更加平穩,參數修改方便,具有出色的性能和出色的可用性,市場前景廣闊。