淺述鋁合金零部件對(duì)汽車(chē)輕量化的影響

韋增磊

(安偉特機(jī)電設(shè)備(煙臺(tái))有限公司,山東 煙臺(tái) 264000)

1 概述

目前,據(jù)公安部統(tǒng)計(jì),截至2021年3月,全國(guó)機(jī)動(dòng)車(chē)保有量達(dá)3.78億輛,其中汽車(chē)2.87億輛,在國(guó)民經(jīng)濟(jì)不斷發(fā)展、產(chǎn)業(yè)結(jié)構(gòu)政策引導(dǎo)、居民收入增加和消費(fèi)結(jié)構(gòu)升級(jí)等因素拉動(dòng)下,我國(guó)汽車(chē)產(chǎn)業(yè)在未來(lái)幾年內(nèi)仍將保持10%~15%的增長(zhǎng)態(tài)勢(shì),自汽車(chē)快速發(fā)展以來(lái),汽車(chē)已經(jīng)成為我們生活中不可缺少的一部分。當(dāng)然,隨著汽車(chē)的增多,它在給我們生活帶來(lái)便利的同時(shí),也產(chǎn)生了對(duì)應(yīng)的社會(huì)問(wèn)題以及環(huán)境問(wèn)題。比如,汽車(chē)尾氣排放污染,尾氣中所含的一氧化碳、二氧化碳等溫室氣體,是造成全球氣候變暖的一個(gè)重要因素,尾氣中所含有的碳?xì)浠铩⒌趸衔铩U化合物及顆粒物擴(kuò)散到空氣中會(huì)造成空氣污染,直接影響人的身體健康。因此,汽車(chē)節(jié)能減排、降低尾氣排放,是低碳時(shí)代汽車(chē)技術(shù)的未來(lái)主要發(fā)展方向。

2 汽車(chē)輕量化的必要性

由于環(huán)境保護(hù)和節(jié)能減排的需要,汽車(chē)的輕量化已經(jīng)成為世界汽車(chē)產(chǎn)業(yè)發(fā)展的主要潮流。汽車(chē)的輕量化,就是在保證汽車(chē)的強(qiáng)度和安全性能的前提下,盡可能地降低汽車(chē)的整備質(zhì)量。有關(guān)試驗(yàn)數(shù)據(jù)研究表明,若汽車(chē)整車(chē)重量降低10%,燃油效率可提高6%~8%。汽車(chē)整車(chē)重量每減少100kg,百公里油耗可降低0.3~0.6L,二氧化碳排放可減少約5g/km,二氧化碳排放的減少,對(duì)經(jīng)濟(jì)的可持續(xù)發(fā)展起了重要作用。

汽車(chē)輕量化可以通過(guò)減輕車(chē)輛的重量來(lái)減少汽車(chē)的慣性,使汽車(chē)的運(yùn)動(dòng)狀態(tài)更容易操縱改變,進(jìn)而提升汽車(chē)的加速和制動(dòng)性能,提高汽車(chē)行駛的平穩(wěn)性,改進(jìn)乘客乘坐的舒適性。近幾年,隨著新能源車(chē)技術(shù)的進(jìn)步和發(fā)展,新能源電動(dòng)汽車(chē)越來(lái)越多,根據(jù)有關(guān)實(shí)驗(yàn)數(shù)據(jù),電動(dòng)汽車(chē)整車(chē)重量若降低10kg,續(xù)駛里程可增加2.5km。新能源汽車(chē)的能耗會(huì)隨著質(zhì)量的減輕而減少,可以在一定程度上達(dá)到節(jié)省電力、燃料等的結(jié)果。

3 鋁合金零部件優(yōu)勢(shì)

3.1 鋁合金材料特性

鋁的資源豐富,容易獲得,價(jià)格合理,密度小,質(zhì)量輕,鋁的密度約為鋼的1/3,是應(yīng)用最廣泛的輕量化材料,鋁合金是材料工業(yè)中應(yīng)用最廣泛的一類(lèi)有色金屬結(jié)構(gòu)材料,在航空、航天、汽車(chē)制造、化學(xué)等工業(yè)中已大量應(yīng)用。鋁合金塑性好,可加工成各種型材,具有優(yōu)良的導(dǎo)熱性和抗蝕性,在工業(yè)上使用越來(lái)越廣泛。

鋁及鋁合金很適合作金屬基復(fù)合材料的基體,易與增強(qiáng)材料復(fù)合和進(jìn)行第二次加工,這也是鋁基復(fù)合材料得到快速發(fā)展的主要原因。

3.2 鋁合金零部件在汽車(chē)產(chǎn)業(yè)中的產(chǎn)值

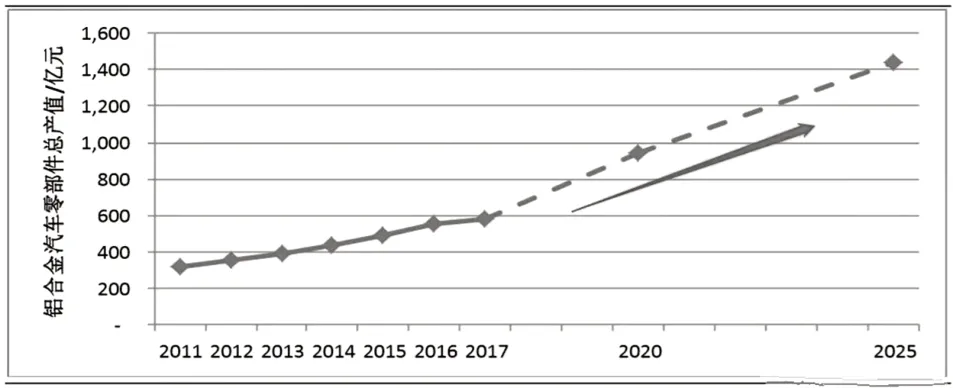

鋁合金汽車(chē)零部件產(chǎn)業(yè)是汽車(chē)工業(yè)的基礎(chǔ)和重要組成部分,隨著汽車(chē)保有量越來(lái)越多,零部件產(chǎn)值比重不斷提升,現(xiàn)在其產(chǎn)值占整個(gè)汽車(chē)總產(chǎn)值的70%以上,根據(jù)經(jīng)濟(jì)發(fā)展速度預(yù)測(cè),其產(chǎn)值未來(lái)還會(huì)快速提高,趨勢(shì)如圖1所示(數(shù)據(jù)參考中國(guó)鑄造協(xié)會(huì))。

圖1 鋁合金零部件總產(chǎn)值趨勢(shì)

3.3 鋁合金零部件特點(diǎn)

鋁合金汽車(chē)零部件回收再利用率高,因?yàn)殇X合金熔點(diǎn)低,所以便于回爐熔煉回收,目前,鋁合金的回收率在90%左右,根據(jù)其能耗對(duì)比,再生鋁合金的能耗只有電解鋁的3%~5%,因此,在生產(chǎn)制造環(huán)節(jié)可以節(jié)約大量的工業(yè)能耗。

根據(jù)鋁合金材料特性,運(yùn)用鑄造新工藝和沖壓新技術(shù),鋁合金零部件減少了汽車(chē)的整體框架焊點(diǎn),只有25%左右的部件需要點(diǎn)焊連接,因而可大幅度提高汽車(chē)的裝配效率,且鋁合金材料無(wú)須防銹處理,提高生產(chǎn)效率。

4 鋁合金零部件在汽車(chē)配件中的主要應(yīng)用

4.1 汽車(chē)底盤(pán)

汽車(chē)底盤(pán)的輕量化對(duì)整車(chē)的性能起著舉足輕重的作用,影響著汽車(chē)的操作穩(wěn)定性和乘坐的舒適性。汽車(chē)底盤(pán)包括轉(zhuǎn)向系統(tǒng)、懸架系統(tǒng)、制動(dòng)系統(tǒng)和行駛系統(tǒng),底盤(pán)輕量化性?xún)r(jià)比突出,對(duì)底盤(pán)實(shí)施輕量化,在油耗、操控等方面的收益遠(yuǎn)超同等程度其他零部件的輕量化。

4.2 汽車(chē)車(chē)身

對(duì)于汽車(chē)來(lái)說(shuō),輕量化的全鋁合金車(chē)體可以展現(xiàn)出汽車(chē)更出色的操控性能。一般來(lái)說(shuō),在動(dòng)力不變的情況下,越輕的車(chē)提速越快,也更有運(yùn)動(dòng)感,在彎道轉(zhuǎn)彎時(shí),汽車(chē)的側(cè)傾也會(huì)減弱。而在同等強(qiáng)度下,越輕的車(chē)安全性越高,車(chē)身越重,慣性越強(qiáng),出現(xiàn)事故后所承擔(dān)的撞擊力度就會(huì)越大,事故的后果就越嚴(yán)重。

4.3 發(fā)動(dòng)機(jī)活塞

在活塞的制作材料上,現(xiàn)代的內(nèi)燃機(jī)很多都是用的鋁合金活塞。發(fā)動(dòng)機(jī)活塞采用鋁合金材質(zhì),是因?yàn)殇X合金導(dǎo)熱性好,熱量不容易聚集,鋁合金活塞重量輕,重量較小,其慣性也越小,鋁質(zhì)活塞的這種特點(diǎn)十分有利于減少熱應(yīng)力,延緩機(jī)油變質(zhì)有利。為了使活塞有足夠的強(qiáng)度和剛度,活塞材料普遍采用硅鋁合金,目前,鋁活塞很多都是使用含硅12%左右的共晶鋁硅合金制造,并加入銅和鎳,以保證活塞的熱穩(wěn)定性和高溫下的機(jī)械性能。

4.4 發(fā)動(dòng)機(jī)殼體

鋁合金材料已經(jīng)滲透到動(dòng)力總成中的各個(gè)方面,如發(fā)動(dòng)機(jī)缸體、缸蓋、油底殼等,鋁合金材質(zhì)的缸體是近年逐漸流行起來(lái),鋁合金的缸體用途越來(lái)越廣泛,鋁合金缸體輕巧,導(dǎo)熱性較好,冷卻液的容量可增加,鋁合金的傳熱速度要高于鑄鐵,因此,鋁合金材質(zhì)的缸體散熱更快,但是,鋁合金缸體耐磨性不足,需要安裝缸套來(lái)提高發(fā)動(dòng)機(jī)使用壽命,所以鋁合金缸體一般使用在小型車(chē)輛上。

4.5 鋁合金輪轂

鋁合金輪轂,在現(xiàn)在家用小型汽車(chē)中被越來(lái)越多地使用,與鋼質(zhì)汽車(chē)輪轂相比,鋁合金輪轂的優(yōu)點(diǎn)比較明顯,其密度小,約為鋼的1/3,這意味著采用相同體積的鋁合金輪轂將比鋼質(zhì)輪轂輕2/3,鋁輪轂散熱效果好,從而增強(qiáng)了制動(dòng)性能,提高了輪胎和制動(dòng)碟的使用壽命,有效保障了汽車(chē)的安全行駛。鋁合金輪轂易于加工制作成型,并且經(jīng)過(guò)耐腐蝕處理以及涂裝著色后的鋁合金輪轂色澤多樣、精致美觀。

5 鋁合金零部件發(fā)展中遇到的問(wèn)題及策略

5.1 鋁合金零部件在汽車(chē)輕量化發(fā)展中遇到的問(wèn)題

近年來(lái),隨著汽車(chē)輕量化產(chǎn)業(yè)的創(chuàng)新與進(jìn)步,鋁合金零部件不斷推動(dòng)汽車(chē)輕量化產(chǎn)業(yè)向前發(fā)展,鋁合金零部件產(chǎn)業(yè)也得到了很大的發(fā)展,但是,在發(fā)展的過(guò)程中,也遇到了一些問(wèn)題:

(1)近幾年來(lái)我國(guó)汽車(chē)鋁合金零部件制造業(yè),雖然有所發(fā)展,但散、亂、差的局面尚未得到有效解決,整體產(chǎn)業(yè)規(guī)模小且分散,未形成強(qiáng)大的產(chǎn)業(yè)集群,缺乏統(tǒng)一管理和協(xié)調(diào),缺少符合環(huán)保和節(jié)能要求的強(qiáng)制性法規(guī)和標(biāo)準(zhǔn)。(2)我國(guó)規(guī)模性較大的汽車(chē)產(chǎn)業(yè)大多數(shù)靠中外合資建設(shè),自主品牌還沒(méi)有真正做大做強(qiáng),汽車(chē)零部件,特別是鋁合金輕量化零部件引進(jìn)的多,國(guó)產(chǎn)開(kāi)發(fā)創(chuàng)新的少,形成了長(zhǎng)期跟著別人走、總體落后的局面。(3)行業(yè)之間缺乏強(qiáng)大的組織協(xié)調(diào)和有效的溝通,未能形成像福特汽車(chē)與美鋁公司,奧迪汽車(chē)與海德魯鋁業(yè)那樣的緊密合作關(guān)系,雖然在2003年成立了“汽車(chē)輕量化技術(shù)創(chuàng)新戰(zhàn)略聯(lián)盟”,但有效職能還沒(méi)有充分發(fā)揮出來(lái)。

5.2 鋁合金零部件產(chǎn)業(yè)發(fā)展的建議

未來(lái),為促進(jìn)鋁合金零部件產(chǎn)業(yè)持續(xù)高效發(fā)展,加快汽車(chē)輕量化進(jìn)程,可以采取以下建議和措施:(1)加強(qiáng)政府統(tǒng)一管理與行業(yè)組織的有效協(xié)調(diào),采取必要的行政手段,加強(qiáng)經(jīng)濟(jì)調(diào)控措施和政府資金支持政策,成立專(zhuān)門(mén)機(jī)構(gòu),推進(jìn)汽車(chē)輕量化產(chǎn)業(yè)快速發(fā)展,為我國(guó)汽車(chē)行業(yè)的環(huán)境保護(hù)、節(jié)能減排,尤其是新能源汽車(chē)的開(kāi)發(fā)和推廣創(chuàng)造有利條件。(2)堅(jiān)持走專(zhuān)業(yè)化集中生產(chǎn)的道路,利用國(guó)內(nèi)現(xiàn)有工業(yè)鋁和汽車(chē)鋁合金零部件生產(chǎn)平臺(tái),建立具有國(guó)際影響的規(guī)模化的汽車(chē)鋁合金輕量化產(chǎn)業(yè),合理利用和調(diào)配有限的資源,發(fā)展鋁合金先進(jìn)技術(shù)、新材料和新工藝技術(shù),這是世界汽車(chē)產(chǎn)業(yè)發(fā)達(dá)國(guó)家發(fā)展鋁合金輕量化的成功道路,也應(yīng)該是我國(guó)汽車(chē)輕量化產(chǎn)業(yè)發(fā)展的有效途徑。(3)政府建立汽車(chē)行業(yè)節(jié)能減排和環(huán)境保護(hù)與輕量化產(chǎn)業(yè)的杠桿調(diào)控機(jī)制,制定汽車(chē)產(chǎn)業(yè)輕量化發(fā)展的行業(yè)標(biāo)準(zhǔn)和法律法規(guī),推行零部件產(chǎn)品系列化、標(biāo)準(zhǔn)化和通用化,力求使政策法規(guī)與行業(yè)標(biāo)準(zhǔn)統(tǒng)一規(guī)劃,有效實(shí)施。(4)積極開(kāi)展國(guó)際合作,引進(jìn)汽車(chē)輕量化新產(chǎn)品、新材料、新技術(shù)和新工藝,并在此基礎(chǔ)上消化、吸收和再創(chuàng)新,不斷提高汽車(chē)鋁合金和輕量化技術(shù)水平,以滿(mǎn)足現(xiàn)代汽車(chē)工業(yè)的發(fā)展需要。