基于超聲相控陣技術的鋼管拱橋相貫線焊縫檢測研究

陳剛

(1.橋梁結構健康與安全國家重點實驗室;2.中鐵大橋科學研究院有限公司,湖北 武漢 430034)

目前,已有學者將超聲相控陣技術應用于相貫線焊縫檢測方面。單寶華等利用超聲相控陣對海洋平臺的相貫線焊縫進行檢測,但是,需對整條相貫線焊縫進行劃分,在不同位置采用不同的檢測方案;劉祥民采用超聲相控陣技術,檢測K型相貫線焊縫裂紋,但僅在若干固定位置進行檢測,并未對拓展到相貫線焊縫各個位置。綜上所述,目前利用超聲相控陣技術檢測相貫線焊縫主要是采取分區的方法,將整條相貫線焊縫若干等分,分別對相貫線焊縫的各個位置進行檢測,并且研究方向也主要集中在海洋平臺等領域,關于鋼管拱橋相貫線焊縫檢測還鮮有報道。

1 相貫線焊縫坡口角度計算

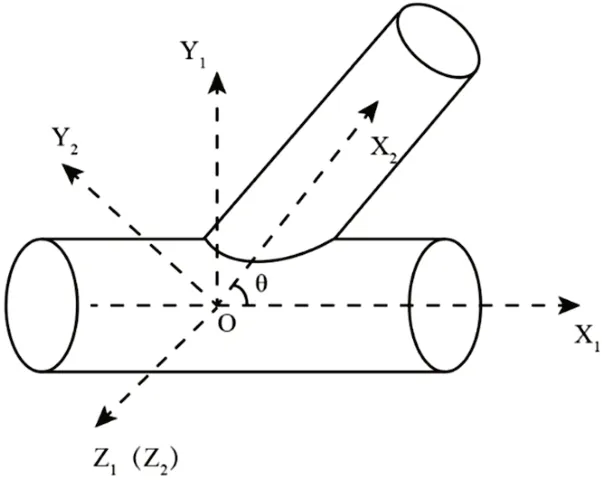

在鋼管拱橋相貫線焊縫焊接過程中需要按照焊接規范加工出相應的坡口。目前,通常根據美國焊接協會標準中的相關要求加工相貫線焊縫的坡口。在該相關要求中,坡口角度由二面角的角度決定,因此,需要對相貫線焊縫的二面角進行計算,從而確定坡口角度。鋼管拱橋的相貫線焊縫一般為非偏心Y型,以主管和支管軸線交點為坐標原點,根據笛卡爾右手定則建立坐標系,如圖1所示。其中,兩軸之間夾角為θ,相貫角為α。

圖1 主管坐標系和支管坐標系

設主管的外半徑為R1,支管的外半徑為R2,則主管和支管參數方程表達式分別為:

式中,α、β分別為主管和支管的相位角。相貫線方程為主管和支管交線方程,但主管和支管分別位于兩個不同的坐標系,因此,需要根據坐標旋轉公式,使支管坐標系與主管坐標系重合。將支管坐標系O-X2Y2Z2繞Z1(Z2)軸順時針旋轉,旋轉角為θ,則坐標系變換公式為:

將式(1)、式(2)帶入式(3)中可以得到:

根據式(4)求得兩相位角之間的關系為:

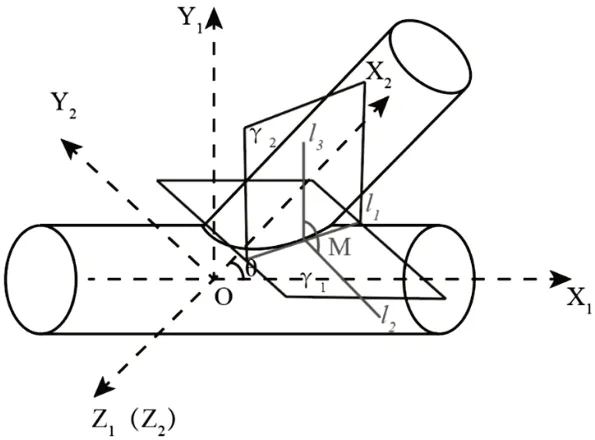

對相貫線上任意一點,過該點分別做主管和支管外表面的切平面,兩切平面的夾角即為該點的二面角。如圖2所示,設點M為相貫線上任意一點,過點M分別做主管和支管的切平面γ1和γ2,兩切平面的交線為l,過M點,在γ1和γ2上分別做l的垂線,ML1和ML2,則為M點的二面角。

圖2 二面角示意圖

支管方程可以寫成:

則,可以求得支管的切平面γ2的表達式:

同理,主管的切平面γ1可以表示為:

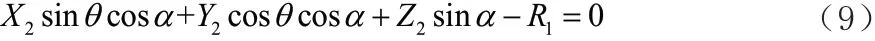

將式(3)代入式(8),得到變換后的主管切平面表達式為:

根據式(7)和式(9),求得兩切平面γ1和γ2的夾角余弦值為:

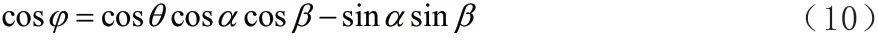

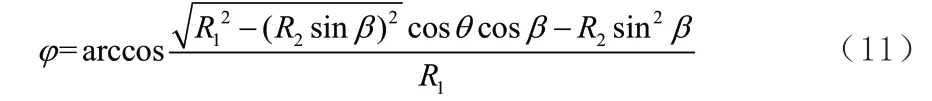

將式(4)、式(5)代入式(10)可以得到二面角計算公式如下:

根據AWS焊接規范的相關規定,坡口角度φ與二面角φ關系如下:

(1)當φ≥90°時,φ=45°;(2)當時,(3)當時,φ=φ;(4)當φ<20°時,不開坡口。根據二面角計算方法以及坡口角與二面角的關系,即可得到相貫線上任意一點的坡口角度。

2 試件制作

鋼管拱橋中的相貫線焊縫通常為非偏心Y型結構,按照表1所示尺寸加工相貫線焊縫試件。

表1 相貫線焊縫試件尺寸

按照上述尺寸,計算該試件二面角和坡口角,結果表明,在二面角較小的位置,相貫線焊縫坡口角度變化較大,不僅在加工過程中容易出現誤差,在焊接過程中也會帶來許多困難,容易出現未焊透等缺陷,也是鋼管拱橋相貫線焊縫檢測中較難檢測的位置。在整條相貫線焊縫的各個位置均勻地預置各類缺陷,可以更好地看出各個位置的檢測效果;缺陷在焊縫中的位置也各不相同,在主管側、支管側、焊縫根部和焊縫中間均有分布,有利于判斷不同類型的缺陷檢出效果。

3 檢測試驗

利用超聲相控陣設備對相貫線試件進行檢測試驗,鋼管拱橋相貫線焊縫通常為安放式,在支管上加工坡口,因此,需要在支管上采用扇掃描方式進行檢測。檢測過程中采用具體檢測參數如表2所示。

表2 檢測參數

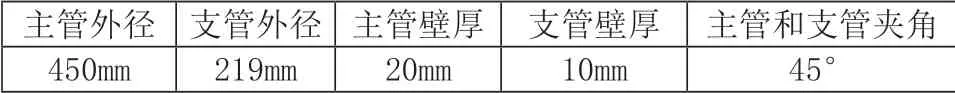

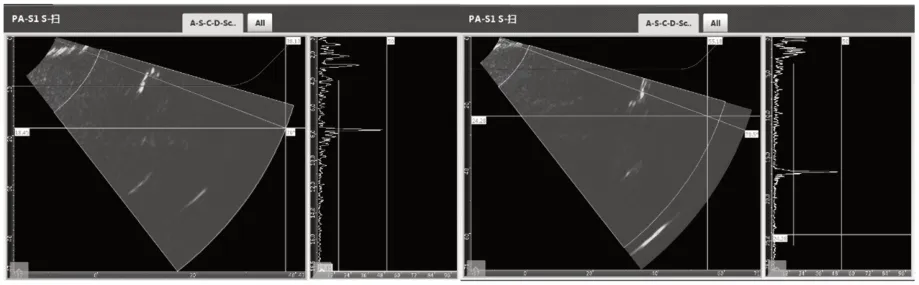

圖3左側為二面角最大位置檢測結果,右側為二面角最小位置檢測結果。從圖中可以看出,二面角最大位置檢測圖像中有兩處較明顯的信號,為檢測聲束在未焊透缺陷兩端產生的反射回波,其特征較為明顯,且反射能量相對較高,產生漏檢的可能性較低。而二面角最小位置較為狹小,難以將超聲相控陣換能器放置在較為合適的位置,因此,只能將超聲相控陣換能器放置在距焊縫較遠的位置進行檢測。但缺陷回波信號仍具有一定的幅度,并且未熔合缺陷的特征也較為明顯。

圖3 未焊透缺陷檢測結果

條狀夾渣屬于體積型缺陷,回波信號幅度相對較高,超聲相控陣技術對此類缺陷具有較好的檢出能力,結構自身回波的干擾較小,對此類缺陷進行定性分析也較為容易。

4 結語

(1)針對鋼管拱橋相貫線焊縫檢測問題,本文通過對相貫線焊縫二面角和坡口角進行計算,結合鋼管拱橋中相貫線焊縫實際情況,確定了鋼管拱橋相貫線焊縫試件具體樣式及缺陷預埋方案。

(2)利用超聲相控陣扇掃描技術,對鋼管拱橋相貫線焊縫試件進行檢測試驗,結果表明,超聲相控陣技術對鋼管拱橋相貫線焊縫中各類典型缺陷均具有較好的檢出能力。