應用軟件定義控制理念打造智慧油田生產邊緣控制系統探究

蔡權

(勝利油田信息化管理中心,山東 東營 257091)

1 油田生產控制系統的現狀

近年來,隨著油田生產規模的不斷擴大,為解決油氣生產中存在開發成本持續攀升、國際油價長期低迷、勞動用工日趨緊張等問題,適應智能制造、工業4.0的發展趨勢,很多油田都逐步開展了自動化控制系統的建設。基于自動化的方案,油田生產系統實現集中監控,保障油田安全有序生產。但是,從目前油田生產控制系統的應用現狀來看,這種集中監控的模式依然存在諸多問題。

以陸地平臺井組為例,各個油井、計量間、配水間、注水站等分別采用獨立的PLC控制系統或是RTU系統。由于各個子系統采用不同廠家的PLC或RTU,并且系統之間缺乏關聯,各個控制系統單獨部署人機監控平臺,無法整合統一。該架構帶來很多弊端,首先,生產現場,控制系統中不同廠家的PLC或RTU之間是獨立的,沒有信息交互,無法實現協同生產和智能化控制。其次,本地綜合人機交互系統(SCADA)缺失。雖然配水間和注水站單獨部署本地人機監控系統,但是油井、計量間、集氣站等系統無本地SCADA系統,數據直接上傳到信息中心展示。本地無綜合人機交互系統,給系統本地安全巡檢、故障維護、本地操作等帶來不便。最后,現場PLC或RTU控制節點眾多,容易出現數據丟失現象,需要逐層排查故障點,維護困難,現場人員勞動強度較大。

2 工業控制發展趨勢

工業控制系統的發展經過3次歷程:機械控制,電子控制,計算機控制。

隨著工業互聯網的快速發展,使生產數據可以進行規模化集中存儲到大數據中心,并利用云計算平臺的計算能力對這些大數據進行分析、挖掘和優化,從而提高生產效率。數字化的工業3.0使現場設備、機器和工廠已經變得更“智能”。

但是,我們會發現,無論是工業互聯網還是工廠數字化的3.0,均未對工業控制系統的“大腦”PLC/DCS做出任何更進一步的技術變革。這種兩頭重中間輕的現象,就好比是高速路上的收費站,光高速路擴寬遠遠不能夠實現更大的汽車吞吐,矗立在高速路上的各個收費站才是這條路上的瓶頸點,因此針對收費站現在都需要設置更多收費窗口,實現電子收費等舉措改革而適應高速、快速增長的車流。適用于工業控制系統領域也是一樣,控制的核心PLC設備不能夠靈活擴展,這一限制無疑將會大大減弱工業控制系統靈活性和可擴展性。

隨著工業智能化需求的日益增長,以傳統PLC/DCS為代表的第三代控制系統已經不能滿足工業智能化的需求,目前業界針對工業互聯網、工業4.0等的技術體系探索,重點將圍繞PLC/DCS展開,從而實現第四代的控制技術。

第四代的控制技術是軟件定義和虛擬化技術的結合,滿足工業互聯網及智能工業的控制需求。軟件定義PLC/DCS通過允許用戶更換或添加組件而不影響系統的其他部分,實現輕松的可擴展性和系統模塊化。軟件定義PLC設計為開放平臺,允許用戶選擇首選組件和解決方案,這意味著用戶可以靈活地按需選擇不同的供應商。

3 軟件定義的新型邊緣控制系統

3.1 系統架構

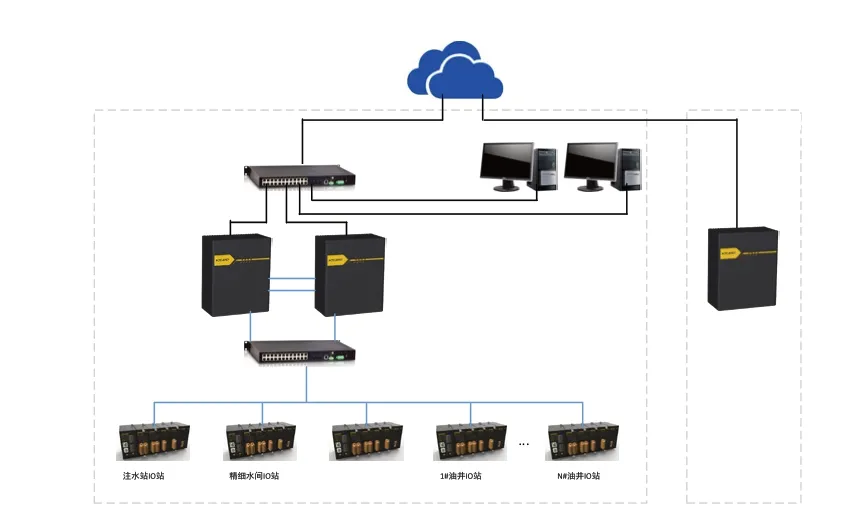

圖1 邊緣控制系統示意圖

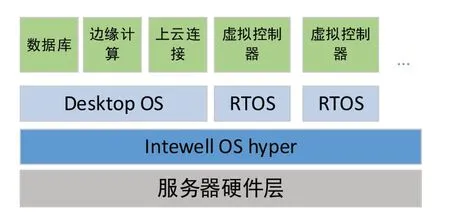

圖2 軟件系統架構圖

應用工業互聯網、軟件定義控制理念,充分利用計算機平臺強大的計算能力以及操作系統的能力,在每個油田現場部署一套服務器。服務器內部通過高實時虛擬化的Intewell操作系統,通過軟件定義控制的方式,取代傳統、分散的多個PLC控制器,現場傳感器、設備的信號采用遠程分布式IO方式連接。將原來分散的多個PLC控制系統數據、RTU數據采集到1個統一的人機監控平臺數據庫,實現本地綜合監控。由本地綜合監控平臺數據庫提供統一的對外數據訪問接口,與遠程調度中心、監控中心連接,實現邊云協同。

3.2 油田現場生產控制

傳統方式的工業控制系統每口油井配置1臺油井RTU,油田現場各油井RTU通過網絡上聯遠端監控中心,由遠端監控中心做運行監視、數據分析和調度。由于網絡時延,這種集中調度往往不能對現場突發做到及時響應。

智慧油田邊緣控制系統利用油田現場的1套服務器,通過軟件定義多個虛擬PLC系統作為主站,將各個油井通過遠程IO從站的方式組網。遠程IO模塊部署到油井側,采集的主要數據有電機電流、電壓、耗電量、載荷、井口溫度和回壓等信息,連接的控制對象有電磁閥、電動閥等。遠程IO模塊通過以太網將數據傳遞到現場監控室的服務器,由服務器內部的虛擬PLC執行各個油井的控制計算功能。同時,服務器內用虛擬化軟件定義的方式再配置1個協同的PLC系統,協調控制所有油井的虛擬PLC系統。

為了防止單一服務器故障,實現系統可用性,服務器采用熱備冗余配置,2臺冗余服務器的虛擬PLC之間、數據庫之間采用定期數據同步、冗余診斷等手段,確保故障時勿擾切換,保證運行安全。

3.3 邊云同步監控

油田現場布置的服務器提供了統一的數據庫,該數據庫采集所有現場的虛擬PLC上送數據,一方面與現場的各個操作員站同步,實現現場監控;另一方面數據庫支持OPC UA、MQTT等通信協議,在工程設計階段,進行人機監控平臺數據庫組態時,按照云端監控的需要,選擇數據庫點配置其OPC UA或MQTT屬性,直接與云端的監控中心、調度中心實現數據交互。

按照油氣生產SCADA系統的要求,現場側的操作員站其重點是需要保證操作的響應時間、操作員站畫面刷新速度、畫面容量等要求,并且操作員站是面向操作員,從人因工程角度考慮,對現場的傳感器、儀表、閥門等元素采用2D或2.5D組件進行組態,簡化操作員的操作,操作員站應設計為C/S架構。而云端監控中心、調度中心是面向油田的管理層人員,管理層人員更關注油田的全景可視化,所以應采用3D組件設計,設計為B/S架構。

3.4 邊緣計算

圖3 邊緣控制系統流程圖

利用服務器強大的計算性能,將針對油田現場的一些行業應用從云端下層部署到邊緣側的服務器。在服務器的虛擬桌面系統上,運行設備預測性維護、能耗管理、邊緣數據清洗等應用,這些應用統一從數據庫獲取數據,然后計算,并將計算結果反向寫入數據庫,再通過數據庫將相應信息上送云端監控中心、下發虛擬PLC或發送操作員站展示。

4 軟件定義控制應用優勢

4.1 智能化水平提升

油田生產過程中,現場側的監控系統與云端調度中心、監控中心邊云統一的部署方式優勢明顯,通過應用軟件定義控制,能夠進一步提升整個油田生產過程的智能化水平。在常規運行時,可以做到無人化值守,由云端遠程監控。現場維護時,由現場的操作員通過監控系統來發揮作用。在運行異常時,由于油田的運行數據都在現場數據庫儲存,操作員可以調出監控系統的歷史運行數據進行分析,及時處理故障。另外,由于現場的服務器支持部署邊緣計算以及協同控制,可以設計節能策略、整體應急保護策略,實現對油田現場的智能化調節。

4.2 減少建設成本和運維成本

由于采用了軟件定義控制的服務器作為整個控制系統的大腦,減少了大量的PLC控制器,在建設階段,整個控制系統的控制器設備成本、占用空間都得到了簡化。

在運行維護階段,由于整個控制系統的大腦集中到了服務器,維護工程師無需維護多套PLC甚至是多處RTU。另外,減少了PLC或RTU的學習周期和成本,油田運維成本顯著降低。

4.3 擴展靈活,適應生產擴建

軟件定義控制系統方案,由于采用了安裝Intewell操作系統以及國產軟件定義控制的控制編程軟件MaVIEW的服務器,可以支持在服務器上用軟件定義的方式增加或減少業務。比如油田現場后期增加采油井,則只需在服務器上用軟件定義的方式增加1個虛擬PLC,相應的采集數據保存到現場側SCADA數據庫,操作員站增加相應的畫面,在油井側增加一套遠程IO系統,即可實現對新采油井的控制;希望在油田現場增加1套消防控制系統,也可以直接在服務器上用軟件定義的方式增加1個虛擬PLC,在消防噴淋、泵房配置1套遠程IO系統,即可實現消防控制功能。

4.4 國產自主可控,達到本質安全

軟件定義的控制系統方案,其核心的基礎技術是國產高實時虛擬化的Intewell操作系統以及國產軟件定義控制的控制編程軟件MaVIEW。Intewell操作系統,通過了工信部電子五所嚴格的功能、性能測試及源代碼自主率掃描,內核及部分關鍵模塊源碼自主率達100%。MaVIEW軟件包括開發環境及運行環境2部分,均為國產自主研發,與Intewell操作系統配合,使服務器具備了PLC控制功能。在根技術上保障了控制系統的自主化,從而達到本質安全。

5 結語

近年來,隨著智能制造、工業4.0理念的提出,油田企業在逐步走向數字化油田建設的道路。軟件定義控制的油田現場控制方案,融合了自動化、虛擬化、邊緣計算、云計算多種技術,有效提升了油田智能監控體系的構建,提升了油田企業的經濟與社會效益,并提高了油田生產安全性。