某火炮藥協調器動力學與控制一體化建模與分析

楊 寧,尹 強,李軍偉,羊 柳

(1.南京理工大學 機械工程學院,江蘇 南京 210094;2.中國人民解放軍陸軍裝備部駐南京地區軍事代表局 駐南京地區第四軍事代表室,江蘇 南京 210000)

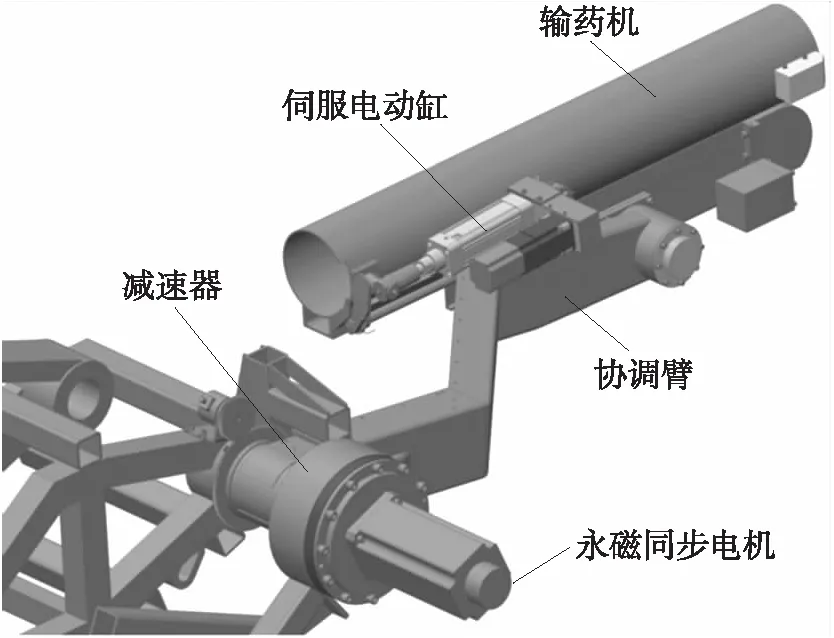

火炮藥協調器作為彈藥自動裝填中的一個重要組成部件,是連接藥倉與輸藥機的紐帶,負責將接收到的模塊藥傳輸至炮尾并使藥軸線與炮膛軸線對齊。其主要由電機、減速器、協調臂、電動缸和輸藥機組成,是典型的機電系統。

機械和控制系統設計與分析過程中的獨立性往往會加大獲得整體系統動態特性的難度,而應用機電一體化聯合仿真方法不僅可以對藥協調器進行整體分析,基于仿真的故障輸入方法也能顯著提升故障分析效率,并得到不同因素對協調到位可靠性的定量影響程度。文獻[2]利用Adams和Matlab搭建了機器人手臂的聯合仿真模型并進行了聯合仿真,結果證明此模型具有良好的動態響應和準確的軌跡跟蹤能力。文獻[3]利用Adams和AMEsim構建了某火炮藥協調器液壓系統仿真模型,并以Adams為主程序進行交互仿真,反映了實際系統的運動特性。文獻[4]運用Adams與Matlab/Simulink 聯合仿真技術對并聯機床進行控制中的參數整定,解決了傳統設計過程中機械和控制系統不匹配問題。文獻[5]聯合Adams與Matlab軟件,實現了藥協調器的機電液一體化仿真,為復雜機電液一體化仿真提供了參考。宋華斌等利用Adams建立了協調器虛擬樣機模型,仿真計算后得出沖擊振動環境會對協調器協調定位精度產生較大不利影響的結論。管佳偉等利用Adams與Matlab對藥倉推藥鏈實現了聯合仿真,為優化實際工程中的機械系統提供了理論依據。冷華杰等利用Adams與Matlab聯合仿真系統探究了不同齒輪間隙對炮控系統性能的影響,為后續物理樣機的研究提供了思路。胡鑫等針對火炮隨動系統的位置控制,提出了一種變系數誤差平方根和帶前饋的 PID分段控制策略,獲得了較高的定位精度和跟蹤精度。張學飛等運用Adams和AMEsim建立了彈協調器的聯合仿真模型,進行故障仿真后得到了不同參數對仿真結果的影響規律。

本文對某火炮全電藥協調器的原理與各組成部件的功能進行了分析,利用專業軟件分別建立了機械和電控子系統模型,并通過接口技術建立了電動藥協調器的機電一體化仿真模型,基于模型分析了協調動作與調姿動作動態變化曲線,并利用實際試驗對模型進行了多方位驗證,最終完成了故障仿真研究,分析了不同因素對藥協調器到位精度的影響程度。

1 火炮藥協調器原理介紹及工況分析

1.1 火炮藥協調器工作原理介紹

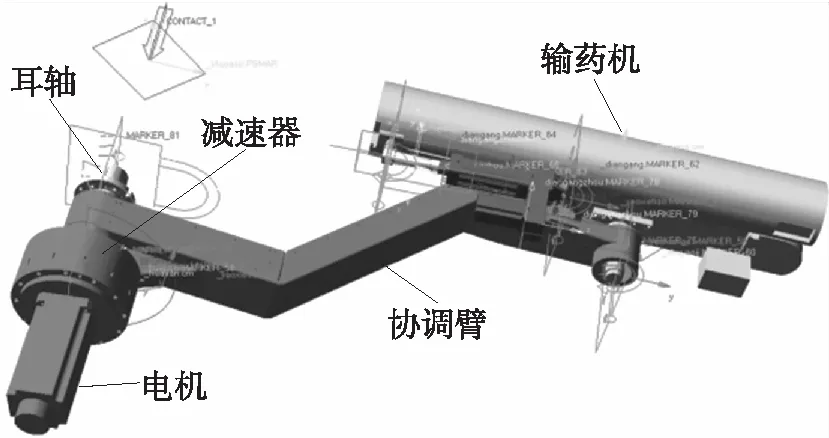

藥協調器由電機、減速器、協調臂、伺服電動缸、輸藥機構成,利用電機的正反轉與伺服電動缸的伸出與收回,實現協調臂與輸藥機的轉動。其中電機負責協調動作,伺服電動缸負責調姿動作。藥協調器的三維模型如圖1所示。協調過程為藥協調臂在永磁同步電機的驅動下繞耳軸轉動至接藥位,接著伺服電動缸收縮,使輸藥機繞調姿軸轉動至與藥倉軸線重合的位置,并從藥倉接取模塊藥,之后電機反轉使藥協調臂轉動至輸藥位,并控制調姿電缸伸出,使輸藥機轉動至與身管軸線重合的位置,最后輸藥電機驅動輸藥鏈條將模塊藥輸送至炮膛。

圖1 藥協調器結構圖

1.2 火炮藥協調器的工況分析

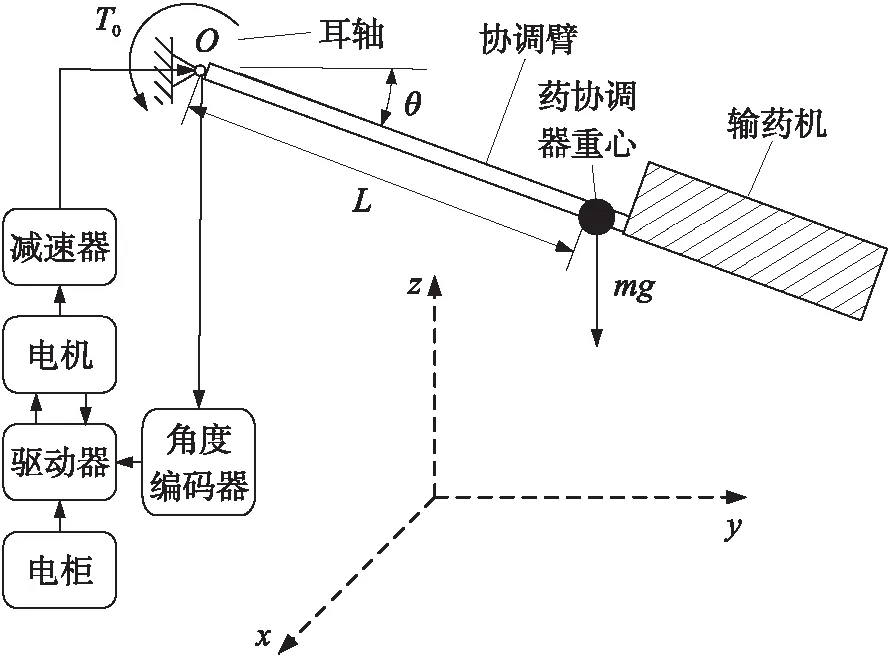

圖2為協調臂工作原理圖。圖中,為重心到耳軸的距離。為建立藥協調器動力學模型,做如下假設:

圖2 協調臂工作原理圖

①由于調姿運動相對于協調運動受力及角度變化較小,此處將輸藥機與伺服電動缸看作一個質點與協調臂固連;

②協調臂與輸藥機通過轉動副與耳軸連接,在電機的驅動下繞點上下擺動,實現垂直方向的協調動作。

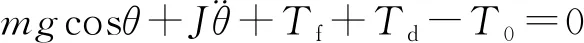

由達朗貝爾原理得藥協調器的動力學方程為

(1)

式中:為藥協調器的質量,為轉動慣量,為電機經減速器輸出力矩,為摩擦力矩,為擾動力矩,為協調角度。

電機輸出功率為

(2)

式中:為藥協調器實際轉速,為傳輸效率。

該火炮藥協調實驗臺架可以實現0°~45°協調(順時針協調為正,逆時針協調為負),藥筒內最多可存放6塊模塊藥,下擺至輸藥位時序要求0.8 s,調姿時序為1.2 s;上擺至接藥位時序為0.8 s,現選取2種典型工況進行分析。

①典型工況一。藥協調器空載上擺至接藥位,空載質量為94.4 kg,目標轉角為45°。

計算可得電機經減速器輸出力矩為=1 599.4 N·m,電機輸出功率=3.49 kW。

②典型工況二。藥協調器滿載下擺至輸藥位,滿載質量為114.4 kg,目標轉角為45°。

計算可得電機經減速器輸出力矩=1 692.12 N·m,電機輸出功率=3.69 kW。

由上述典型工況分析可得,典型工況二對電機的負載能力要求較高,電機僅在開始瞬間進行加速,后面都是起減速作用,工況相對復雜,在使用過程中經常出現協調到位不準確的情況,需要對工況二進行進一步分析。

2 藥協調器建模與聯合仿真

2.1 藥協調器動力學建模

利用Adams建立藥協調器動力學模型。如圖3所示,電機與減速器輸入盤之間,減速器輸出盤與協調臂之間,花鍵與減速器之間,耳軸與地面之間,調姿軸與鏈盒之間,槽鋼與輸藥筒之間,調姿電機與伺服電動缸之間,添加固定約束;減速器輸入軸與減速器之間,協調臂、耳軸之間,協調臂末端、調姿軸之間,電缸軸與電缸伸出軸之間、伺服電動缸與電缸底座之間,添加旋轉副約束;電缸伸出軸與伺服電動缸之間添加移動副約束。并將三維建模平臺中對各部件進行質量屬性分析后獲得的質量、質心位置和轉動慣量輸入至動力學分析平臺中。最后,減速器輸出盤上添加驅動力矩代替永磁同步電機經減速器后輸出的繞耳軸方向的扭矩;伺服電動缸伸出軸上添加驅動力作為伺服電動缸沿伸出軸方向的推力,并在其伸出路徑上添加相應摩擦;花鍵與耳軸、耳軸與軸承之間添加接觸與相應摩擦;設置重力沿軸負方向。

圖3 藥協調器多剛體虛擬樣機模型

2.2 藥協調器控制系統設計

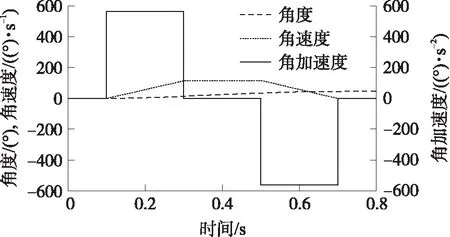

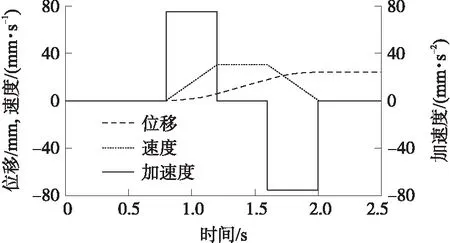

為建立藥協調器控制子系統模型,首先根據滿載下擺工況,設計協調動作與調姿動作的期望軌跡,如圖4和圖5所示。

圖4 協調動作理想軌跡曲線

圖5 調姿動作理想軌跡曲線

滿載工況下,藥協調器下擺進行協調,時序為0.8 s,目標轉角為45°;伺服電動缸伸出進行調姿,時序為1.2 s,目標位移為24 mm。

①協調動作。考慮到協調初末的振動,分為5個階段,即初始位置階段0.1 s、勻加速運動階段0.2 s、勻速運動階段0.2 s、勻減速運動階段0.2 s和末端位置階段0.1 s,其中勻加速運動階段角加速度為10 rad/s,勻速運動階段角速度為2 rad/s,勻減速運動階段角加速度為-10 rad/s。

②調姿動作。考慮到伺服電動缸穩定性高的特點,分為3個階段,即勻加速運動階段0.4 s、勻速運動階段0.4 s、 勻減速運動階段0.4 s, 其中勻加速運動階段加速度為75 mm/s,勻速運動階段速度為30 mm/s,勻減速運動階段加速度為-75 mm/s。

為使其實際運動曲線盡可能貼合理想規劃曲線,這里采用PID控制算法對藥協調器協調與調姿動作進行控制。其控制規律為

(3)

()=-

(4)

式中:為理想軌跡給定值,為系統實際輸出值,()為控制偏差,()為系統控制量函數;,,分別為比例增益系數、積分增益系數、微分增益系數。

2.3 藥協調器聯合仿真系統搭建

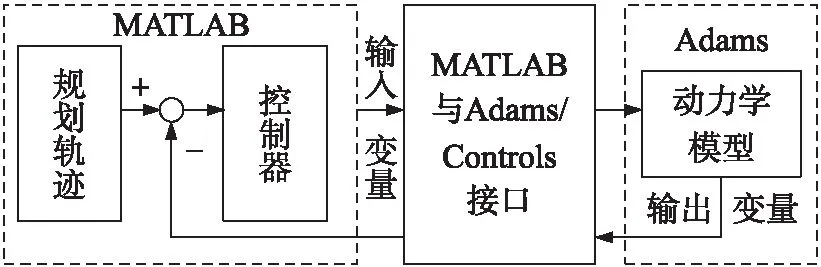

Simulink與Adams的聯合仿真基本原理如圖6所示。圖中,輸入變量一般為控制系統軟件輸入到虛擬樣機系統里的受控量或外界需要傳送到虛擬系統里讓樣機感知的變量,如驅動力矩、驅動力等;輸出變量是虛擬系統輸出到控制系統中的反饋變量,如角度、角速度及位移等。

圖6 聯合仿真系統原理圖

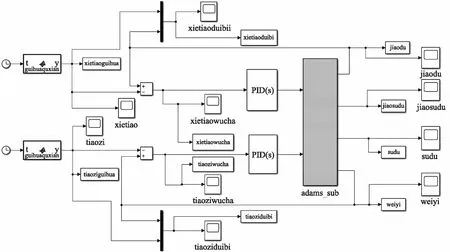

根據上述原理,搭建藥協調器聯合仿真系統如圖7所示。

圖7 藥協調器聯合仿真系統圖

Adams環境輸入變量為協調力矩和調姿力,輸出變量為協調角度、協調角速度、調姿位移和調姿速度。將這些變量與其在模型中對應位置的測量結果進行關聯,并利用Adams中的Control模塊將虛擬樣機機械系統轉換成Simulink中的子系統模塊。最終將Adams_sub模塊復制到新建的Simulink環境中。

3 仿真結果分析

上述工作結束后,進行藥協調系統的聯合仿真,首先,設置仿真總時間為2 s,包括協調動作0.8 s,調姿動作1.2 s;設置Adams與Simulink之間數據通信間隔為0.001 s,并采用變步長的Ode45求解器進行交互式仿真。

3.1 協調動作仿真分析

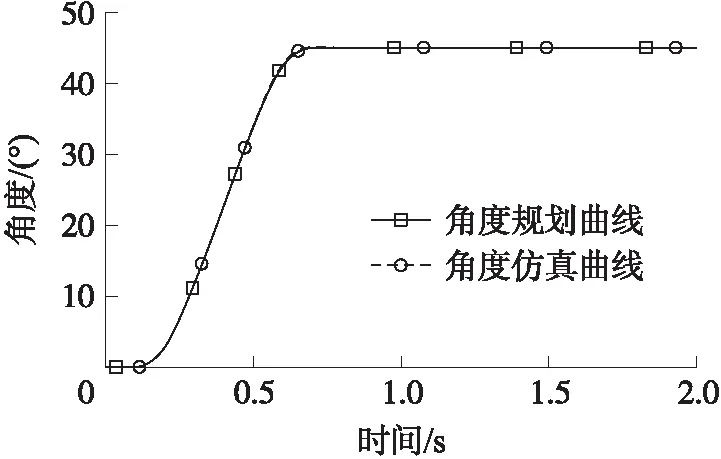

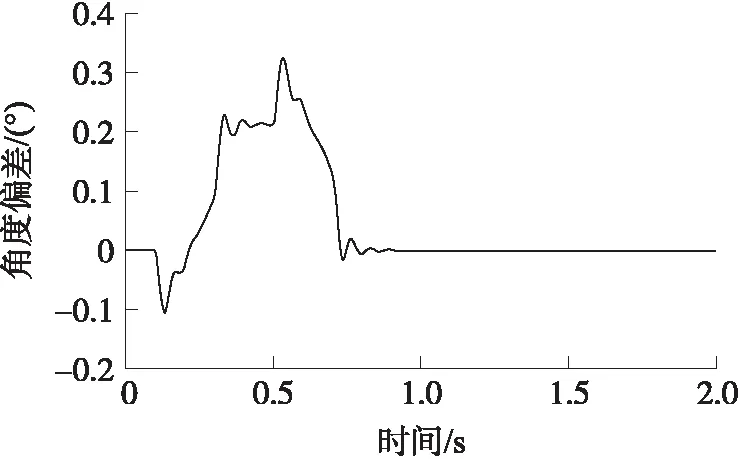

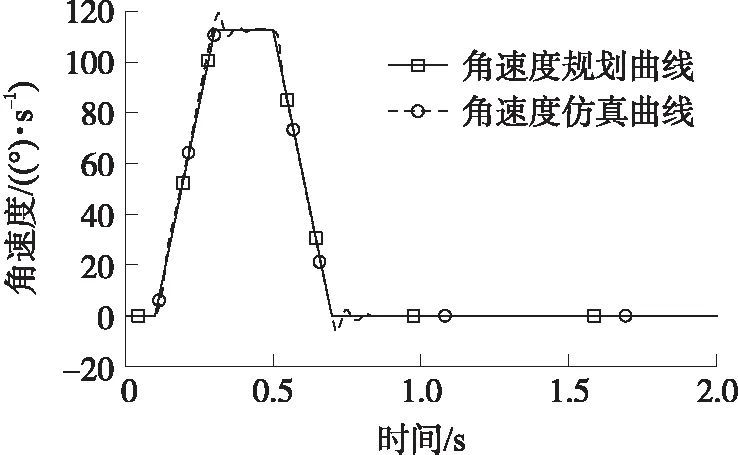

藥協調器滿載工況下,由接藥位下擺45°至輸藥位,協調動作輸入信號為階躍信號,仿真結果圖8~圖10所示。

圖8 藥協調器協調角度仿真曲線與規劃曲線對比圖

由圖8可以看出,整個協調過程具有良好的響應特性和軌跡跟蹤特性,藥協調器能夠快速響應到系統指定的目標位置。如圖9所示,協調過程中最大晃動誤差為+0.34°,表明運動過程較平穩;最終協調角度為45°,符合±0.1°的到位精度要求范圍。如圖10所示,由于花鍵磨損及軸承摩擦阻力的影響,在加速與減速末端誤差曲線會有輕微震蕩,但在隨后協調的過程中,誤差逐漸消除。綜上所述,采用PID控制系統,藥協調器動力學模型協調運動符合規劃預期。

圖9 藥協調器協調角度仿真曲線與規劃曲線偏差圖

圖10 藥協調器協調角速度變化曲線圖

3.2 調姿動作仿真分析

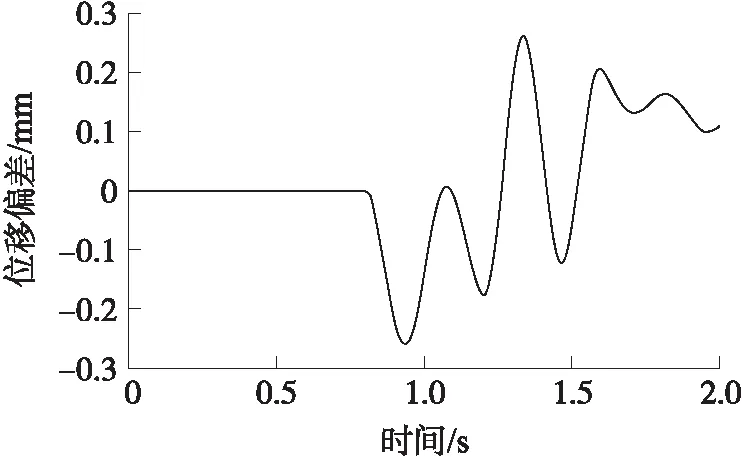

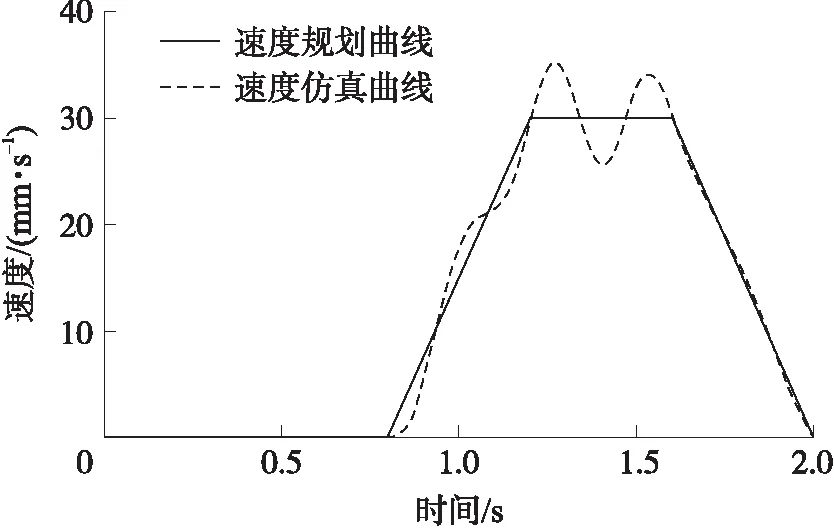

藥協調器滿載工況下,伺服電動缸伸出24 mm,調姿動作輸入信號亦為階躍信號,仿真結果如圖11~圖13所示。

圖11 藥協調器調姿位移仿真曲線與規劃曲線對比圖

圖12 藥協調器調姿位移仿真曲線與規劃曲線偏差圖

圖13 藥協調器調姿速度變化曲線圖

由圖11可以看出,1.2 s的仿真時間內,電缸伸出軸運動平穩,其位移仿真曲線與規劃曲線基本貼合。如圖12所示,調姿位移到位誤差為+0.12 mm,符合實際工程運用中到位誤差不超過±0.5 mm的要求。如圖13所示,由于摩擦阻力及誤差傳遞的影響,在加速與減速末端誤差曲線會有輕微震蕩,但在隨后的調姿過程中,誤差逐漸消除。綜上所述,采用PID控制系統,藥協調器動力學模型調姿運動符合規劃預期。

4 實際協調測試

為驗證聯合仿真模型協調過程的準確性,搭建實驗臺架,對某火炮藥協調器協調角度進行測試。藥協調器協調角度利用CFM58N型絕對式編碼器測得,并實時反饋給控制系統,采樣頻率為1 kHz,其安裝示意圖如圖14所示。

圖14 編碼器安裝示意圖

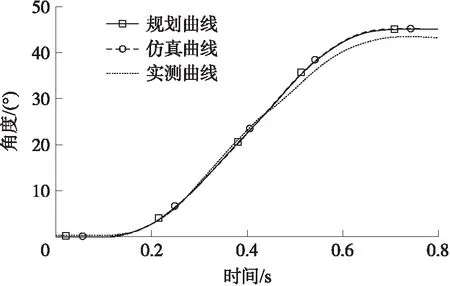

該編碼器與底座通過4個內六角螺栓安裝在藥協調器架體上,并與編碼器齒弧彈性嚙合,保證了其較高的準確度。本次實驗驗證過程中,為保護協調臂,防止其與下限位發生撞擊,設置實際協調角度為44°。

藥協調器協調角度信號多次測試的數據重復性良好,可作為對比信號,對比結果如圖15所示。

圖15 協調角度實測曲線、仿真曲線、規劃曲線對比圖

實測過程中,由于存在花鍵、耳軸磨損及軸承摩擦阻力,在電機換向階段不可避免會產生沖擊與振動,導致曲線在0.45 s時出現一定波動。而仿真過程中花鍵、耳軸磨損與軸承摩擦阻力相對理想化,仿真曲線走勢更加接近規劃曲線。綜上所述,協調角度規劃曲線、仿真曲線、實測曲線三者的走勢整體吻合,證明該聯合仿真模型協調過程具有較高的精度,可作為揭示協調不到位現象有力的分析工具。

5 故障仿真分析

藥協調器實際應用過程中,最常出現的故障現象是協調不到位,這會導致系統卡滯停射,不能正常工作。本文針對協調不到位的現象,結合實際故障統計以及故障機理分析,選取了花鍵磨損、軸承局部損傷2種典型故障模式,對協調過程進行故障仿真分析。

5.1 花鍵磨損

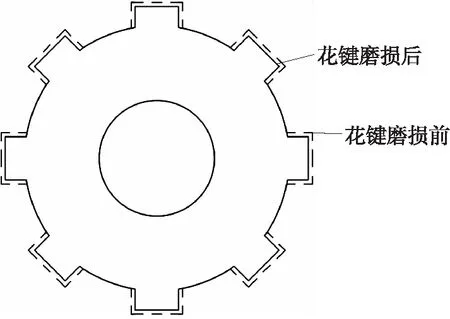

藥協調器的傳動系統是由電機輸出軸齒輪輸入扭矩給減速器,利用花鍵與耳軸配合抵消減速器內圈自由度,最終釋放減速器外圈自由度來帶動藥協調器進行協調動作。因為耳軸到藥協調器末端的距離達1 800 mm,所以減速器輸出端花鍵與耳軸配合精度的微小改變將直接影響藥協調的到位精度,加上藥協調器長期處于惡劣的工作環境中,花鍵與耳軸間不可避免會混入一些雜質,在交變載荷的作用下,花鍵產生磨損。為方便研究,假設藥協調器在工作過程中耳軸內花鍵套未出現磨損,磨損僅出現在花鍵上,且花鍵的磨損是均勻的。

藥協調器滿載下擺工況下,要求協調角度到位誤差范圍位于-0.1°~0.1°之間。花鍵為8齒矩形花鍵,外徑為56 mm,周長≈176 mm,單齒側磨損量為

(5)

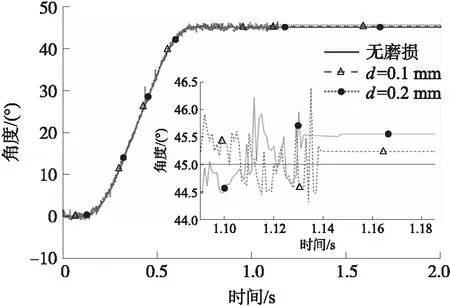

由上可知,當單齒側磨損量大于0.05 mm,即導致協調不到位。現于聯合仿真模型中注入不同的花鍵磨損量來模擬花鍵磨損,如圖16所示。保持控制策略及其他參數不變的情況下進行聯合仿真,獲得花鍵磨損狀態下藥協調器協調動作相關運動特性,如圖17所示。

圖16 花鍵磨損示意圖

圖17 花鍵在不同磨損量下協調角度仿真對比圖

由圖17可以看出,花鍵在不同磨損量下,協調角度隨時間變化的趨勢大致相同,但隨著磨損量的增加,協調過程角度波動愈加明顯,到位角度逐漸變大。磨損量為0.1 mm時,協調過程中角度晃動最大值達到了46.4°,說明整個藥協調過程很不平穩,實際工作過程中,會與機械限位產生猛烈撞擊,損壞協調臂;藥協調器在1.135 s時協調動作結束,未在時序0.8 s內協調到位,說明花鍵磨損導致藥協調器運動過程中產生抖動,影響了協調的到位精度,藥協調器無法停止在45°輸藥位,存在穩態誤差。由于花鍵磨損產生了間隙,在重力的作用下,最終協調角度為45.2°,不在-0.1°~0.1°的到位精度要求范圍內。磨損量為0.2 mm時,由于存在花鍵磨損,仿真曲線在0.1 s加速段及0.5減速段附近出現較大波動及峰值,且藥協調器在1.15 s時協調動作結束,未在時序0.8 s內協調到位,最終協調角度增至45.5°,遠超過到位精度要求范圍。花鍵發生磨損時不僅會影響協調到位的時間、精度,還易損壞機械及電子元器件。

5.2 軸承局部損傷

軸承作為協調臂與耳軸間起支撐作用和減小載荷摩擦系數的部件,對藥協調器到位精度有著重要的影響。實際工況中,在重力的作用下,滾動軸承承受藥協調器產生的2 kN徑向載荷,其內圈下表面始終受載,加上長期惡劣環境的影響,其內外圈滾道易產生磨損、金屬剝落等故障,導致軸承摩擦系數變大,進而產生較大的摩擦力矩,而軸承的振動與噪聲主要是由軸承內部的摩擦力矩引起。摩擦系數與摩擦力矩是評價軸承摩擦的2種方法,它們是互相關聯的,關系為

=2()

(6)

式中:為摩擦力矩,為摩擦系數,為軸承載荷,為軸承公稱內徑。

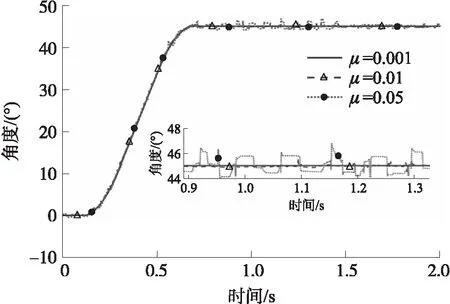

現保證其他參數不變,通過改變軸承的摩擦系數來模擬分析軸承摩擦力矩增大導致的藥協調不到位的現象。仿真環境中,給整個模型施加重力加速度9.8 m/s,選用Impact沖擊碰撞函數來模擬軸承接觸,同時設置Friction Force函數。正常工作情況下,圓柱滾子軸承的摩擦系數在0.000 8~0.001 2之間,為了提高可比性,進行多次仿真,選取其中具有代表性的運動特性曲線進行分析,如圖18和圖19所示。

由圖18可知,協調角度整體趨勢變化基本符合理想角度仿真曲線,但隨著動摩擦系數的增大,協調角度出現低頻大幅波動。動摩擦系數=0.01時,摩擦力矩的增大導致協調運動無法滿足到位精度要求,仿真中藥協調器無法停止在末位,存在穩態誤差,到0.8 s時協調運動仍然沒有停止,協調角度一直在45°附近波動;摩擦系數=0.05時,藥協調器在協調過程中發生周期性大幅晃動,協調到位更加困難,且未按時序到位,說明摩擦力矩的增加對藥協調器受力造成了較大影響。當繼續增大摩擦系數時,系統將無法正常工作,導致協調失敗。由此可以預測,當重復進行協調工作時,誤差會不斷累加,最終會導致藥協調器協調動作出現錯誤。從圖19可以得出,兩組協調角度誤差曲線均連續出現了較大的峰值,其中0~0.8 s間協調角度波動頻率較高,這是由于存在較大的摩擦力矩,使得協調運動階段加速度增大導致的;由圖19可以明顯看出,=0.05相對于=0.01時的角度誤差范圍變化更大,其中=0.05時誤差最大值更是達到了2.2°,最小值也到了-1°,說明軸承局部損傷,藥協調器工作過程波動明顯,運動不平穩,會對藥協調器上下限位及協調臂的可靠性造成威脅。

圖18 不同摩擦系數下協調角度仿真對比圖

圖19 不同摩擦系數下協調角度誤差對比圖

6 結束語

本文建立了火炮藥協調機械系統和電氣控制系統的聯合仿真模型,得出以下結論:

①協調動作的角度規劃曲線、仿真曲線、實測曲線三者的走勢整體吻合,調姿動作的位移規劃曲線、仿真曲線基本貼合,證明該聯合仿真模型具有較高的準確性。

②對花鍵磨損和軸承局部損傷兩類故障進行了仿真研究,研究結果表明,花鍵磨損量及軸承摩擦系數越大,協調運動角度波動越大,協調運動越不穩定。基于聯合仿真的故障注入方法可以為協調到位可靠性的影響因素分析提供參考,分析結果可為系統故障分析提供依據。