基于價值流分析的裝配生產線設計方法研究

賈祿冰,梅清晨,2,王 璽

(1.清華大學天津高端裝備研究院洛陽先進制造產業研發基地,河南 洛陽 471003;2.河南工程學院,河南 鄭州 451191)

0 引言

隨著中國制造裝備行業的快速發展,很多制造型企業面臨著轉型升級,精益生產成為企業轉型升級的重要核心組成部分。在精益生產的推進過程中,精益價值流分析技術成為很多企業精益生產高效推行的秘密武器。1996年,詹姆斯·沃麥克和丹尼爾·瓊斯對“豐田”生產方式做了最好的總結,在《精益思想》中提煉出精益管理“五原則”(確定價值、識別價值流、價值流動、拉動、盡善盡美),隨著精益思想及精益價值流技術推向全球,越來越多的人開始研究價值及精益價值流圖[1]。近年來,精益價值流的應用已經擴展到機械制造、電子裝配等領域,并取得了不錯的效果。但是,大多數企業對精益價值流的應用局限于生產現場“現狀”的改善,那么精益價值流是否可在生產線規劃設計前對問題進行“預知性”改善呢?在制造行業,生產線是企業的重要組成部分,也是直接創造價值的重要環節。生產線設計是否精益直接影響企業的作業效率、產品生產周期和生產成本,如何提高裝配生產線設計水平一直是制造型企業的重點研究方向。

價值流理論研究對象是企業的經營活動,通過對經營各環節活動分析,識別增值與非增值活動,并能夠找出非增值環節的浪費現象,幫助企業對各種非增值活動進行改善,價值流側重于分析產品價值的增值活動,剔除不創造價值的活動[2]。本文以航空工業集團H公司連接器裝配過程為研究對象,利用精益價值流技術,分析從物料接收到成品產出的整個過程,通過對制造環節非增值活動的分析、改善,設計新的連接器裝配生產線,實現對現狀問題的解決,打造精益生產作業模式。

1 航空工業集團H公司連接器裝配生產線現狀

航空工業集團H公司連接器裝配車間是以連接器裝配制造為主,主要產品系列包括JI、JH、J2等,并且每種產品系列批次型號較多。企業產品訂單以多品種、小批量為主,平均一個批次13件。此外,該連接器裝配車間實行單工位獨立式作業,無產線概念,主要存在產品裝配效率低、訂單準時交付率低、生產周期長等問題。

企業產品是按照客戶需求訂單式拉動生產,這就要求企業不斷縮短產品裝配周期、提升裝配效率,并準時且持續供貨。因此,航空工業集團H公司急需對連接器裝配作業模式進行精益改進。

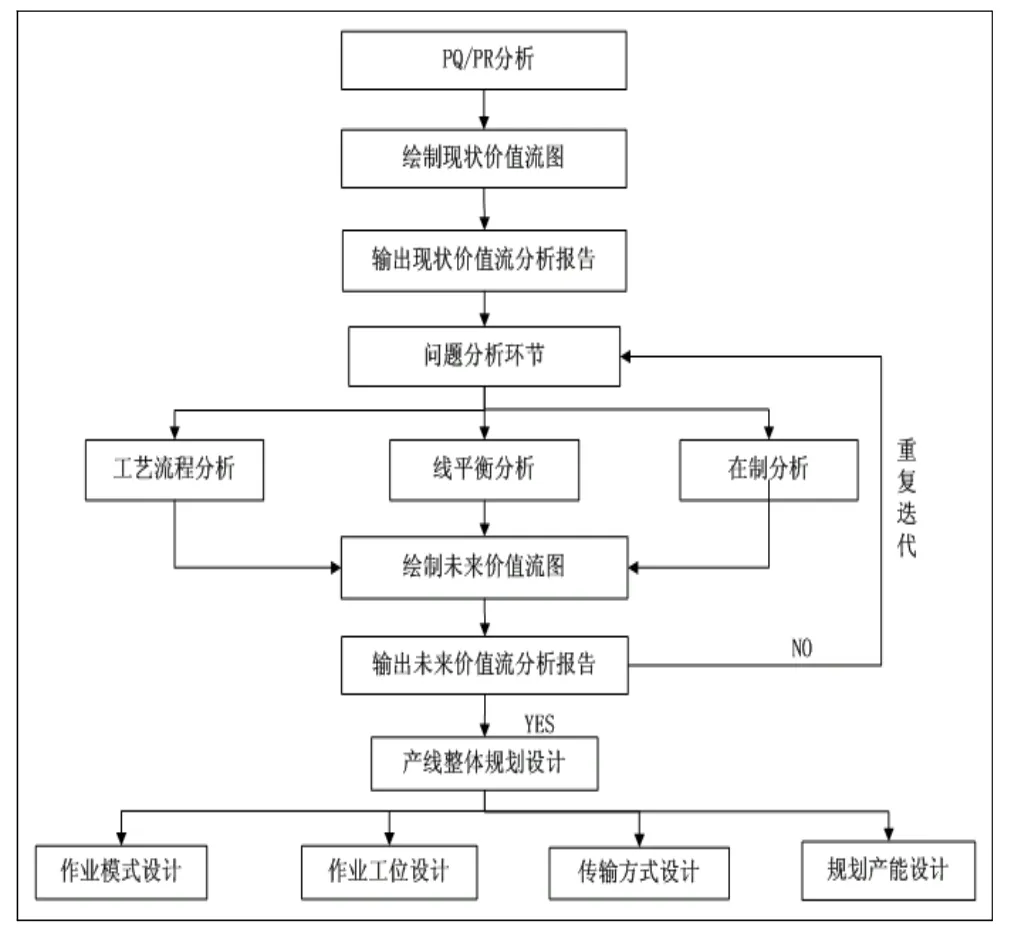

2 基于價值流分析的裝配生產線設計流程

基于價值流分析的裝配生產線設計,主要是通過繪制現狀價值流圖,對生產過程中的各個生產要素進行系統分析,識別出裝配過程中的浪費現象和問題點,并有針對性地制定解決問題的方法和措施,然后設計未來價值流圖,并規劃設計生產線及作業模式,達到提高生產效率、降低成本、準時交付的目的。基于價值流分析的裝配生產線設計共分為5個步驟,分別是產品系列選擇、現狀價值流圖繪制、現狀問題分析、未來價值流圖設計、精益化生產線設計(如圖1所示)。

圖1 基于價值流分析的裝配生產線設計流程

3 基于價值流分析的裝配生產線設計詳解

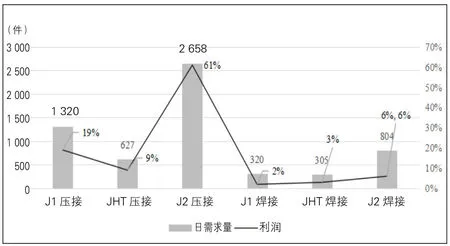

3.1 生產線產品系列選擇

航空工業集團H公司連接器裝配車間產品系列包括JI壓接、JHT壓接、J2壓接、J1焊接、JHT焊接、J2焊接。由于產品系列較多,因此需先識別出企業的主要盈利點及產品型號市場需求量較大的產品做主要分析。運用P/Q分析法對車間產品類別進行分析,選擇主打產品作為重點設計對象。分析該公司連接器裝配車間2019年日平均產量及利潤發現,J2壓接的產品系列計劃量最高為2 658件,約占裝配車間日平均總產量的40%且利潤高達61%(如圖2所示)。通過P/Q分析表,選擇J2壓接產品作為本次生產線設計的研究對象。

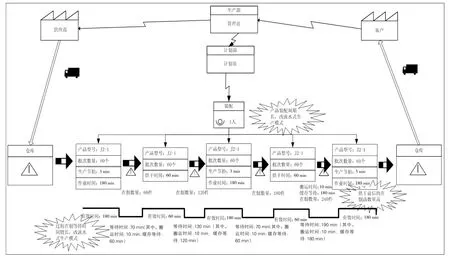

3.2 生產線現狀價值流圖繪制

航空工業集團H公司連接器裝配車間以J2壓接裝配流程為調研對象,根據現狀產品裝配工藝路線和基礎數據,繪制連接器裝配車間的現狀價值流圖(前端物料配送因素暫不做分析)。裝配工藝流程共12個作業工序,目前是1人作業。

圖2 P/Q分析表

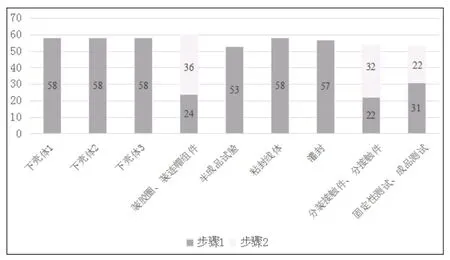

表1是J2壓接產品的裝配流程及相關數據。根據工藝流程及相關數據,繪制J2壓接產品系列的現狀價值流圖如圖3所示[3]。

表1 裝配車間工序及相關數據信息

圖3 J2產品系列現狀價值流圖

分析企業現狀價值流圖,流程中為產品帶來增值時間(AT)和非增值時間(UT)分別如下:AT=180+60+180+60+180=660 min, UT=70+130+70+240=510 min。增值比=AT/(AT+UT)=660/(660+510)=56.4%(員工按一個批次60件裝配)。從計算結果和價值流圖可知,流程中不增加價值部分占43.6%,并且整個生產周期長達1 170 min,過程在制品數量WIP=60+120+180+240=600件。

從現狀價值流圖可以看出,產品增值比低、生產周期長、在制品數量高等因素造成產品制造過程裝配效率低、訂單準時交付率低、生產周期長,這是目前存在的主要問題。面對企業存在的問題,必須對企業生產流程改善。

3.3 現狀問題分析

3.3.1 J2產品裝配工藝流程分析

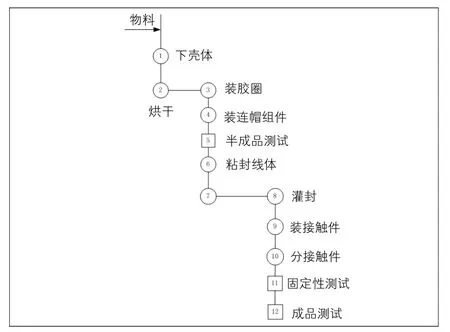

航空工業集團H公司連接器裝配車間從物料接收到產品下線經過12道工序,工藝流程分析如圖4所示。

圖4 工藝流程分析圖

基于連接器裝配的工藝流程,整個產品的裝配過程中有兩個斷點,需要離線轉運到烘干區,一般裝配式生產線會采用流水作業模式,但由于存在兩個斷點,無法做到真正意義上的流水作業,那么以烘干斷點作為分割點,將裝配工藝流程分為3個單元考慮。一單元:絕緣體下殼體;二單元:裝膠圈、裝連帽組件、半成品試驗、粘封線體;三單元:灌封、裝接觸件、分接觸件、固定性測試、成品測試。下一步我們對工藝流程中的3個單元做分析。首先看第一個單元絕緣體下殼體裝配流程:殼體酒精清潔、下黑膠、刮膠、絕緣體涂膠、下絕緣體、壓絕緣體、刮膠、擦膠,第一個單元裝配過程連續性較強且工藝文件中對黑膠的時效性有特殊的標準要求(涂膠有效期在1 min之內需完成裝配),因此整個下殼體的裝配過程無法做到拆分。然后我們分析第二個單元的裝配工步:裝膠圈、裝連帽組件、半成品試驗、粘封線體,從裝配工步上分析,可以采取流水裝配的作業模式,每個裝配工步相對獨立;裝膠圈需專業工具、工裝,裝連帽組件需專用的工裝、工具,半成品測試需要專用測試設備,粘封線體需要專用粘接設備。

第三單元的作業工步為灌封、裝接觸件、分接觸件、固定性測試、成品測試、下線。灌封需要特殊工裝,屬于獨立作業工步;裝接觸件和分接觸件同樣是兩個獨立的作業工步;固定性測試和半成品測試需要獨立的專用檢測設備。

3.3.2 J2產品裝配線平衡分析(基于現狀數據)

完成對裝配工藝流程分析之后,下一步我們要對裝配工藝流程中的3個單元的作業工步的時間進行觀測,要想實現產品的準時化作業,要先解決作業工位間節拍的不平衡問題,否則會嚴重影響生產線的效率。由于我們要重新設計生產線,所以需對連接器裝配工步節拍的作業時間進行分析,并運用ECRS法,以工步節拍平衡為原則,優化合并作業工步,形成新的作業工序,保證裝配線各工序節拍趨于一致。

工藝流程分析完成后,下一步要對各單元各工步的作業時間做現場數據的采集,表2為現場作業時間數據結果。

表2 時間觀測表

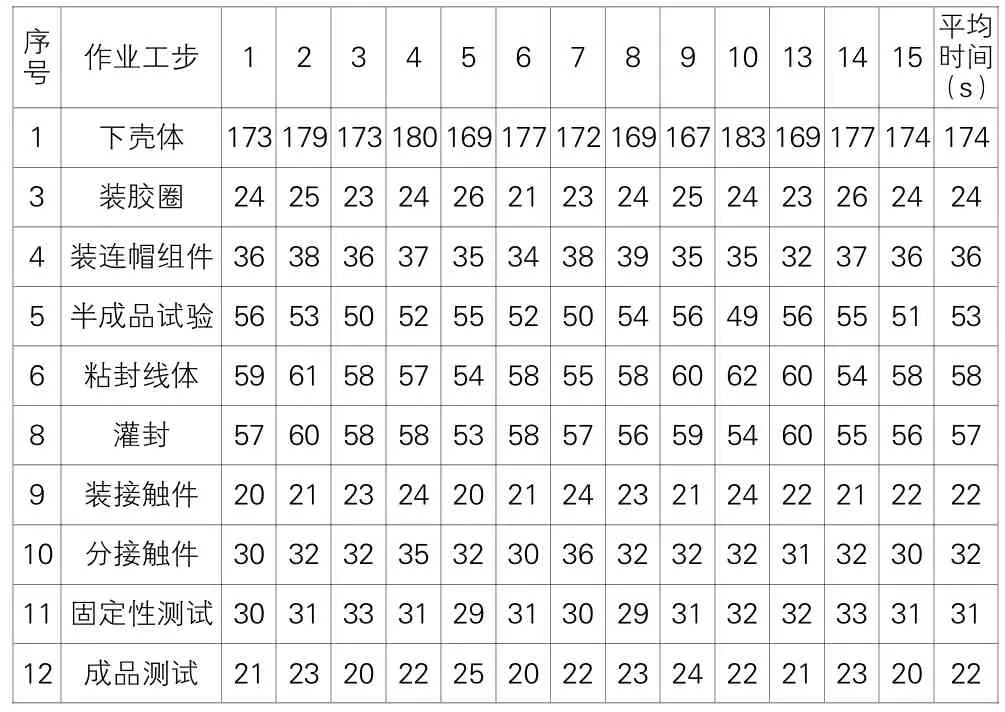

依據各工步作業時間的觀測結果,采取“ECRS”中的“合并”方式對作業單元進行優化,保證各環節的作業時間接近或相同,各工步的作業時間都在60 s左右,我們初步暫以60 s為生產節拍,優化后的線平衡分析結果如圖5所示。

圖5 線平衡分析圖

一單元,單工序作業時間為174 s,理論上平均174 s可裝配完成一件,根據工藝流程的分析結果,作業內容不易拆分,可采取3個并行工位的方式,平均作業時間為58 s;二單元實行流水作業,通過將裝膠圈和裝連帽組件合并,作業時間為60 s,半成品試驗作業為53 s、粘封線體作業時間為58 s,作業時間均為60 s左右,可采用流水作業方式作業;三單元實行流水作業,灌封作業時間為57 s,裝接觸件、分接觸件合并后作業時間為54 s,固定性測試、成品測試合并后作業時間為53 s。綜上所述,第一個單元要設計成3個并行工位作業,第二個單元、第三個單元可設計成流水作業。

3.3.3 J2產品過程在制數量分析

J2連接器的裝配過程有兩個烘干斷點,為保證產品裝配過程的連續性,二單元、三單元裝配前需要緩存一定的緩存在制品量且緩存在制品量不易太多。由于連接器裝配的連續性較強,所以我們選擇過程在制品準備進入烘干爐這個時間點做分析。以下是分析結果。

一單元在制品數量分析:采取集中烘干方式,烘干時間為60 min,為保證二單元正常作業,也就意味著烘干前有60件待烘干在制品;一單元有3個作業工位,為保證裝配連續性,每個工位緩存20件在制品。

二單元在制品數量分析:由于烘干的時間為60 min,二單元必須緩存60 min在制數量才能保證二單元裝配連續,生產節拍為60 s,烘干爐1(一單元與二單元之間的烘干爐)與二單元第一個工序之間的在制緩存量為60件(烘干時間/節拍=3 600/60=60件),為保證裝配連續性,二單元的各工位需要緩存,每個工位緩存20件在制品。

三單元在制品數量分析:同理,烘干爐2(二單元與三單元之間的烘干爐)與三單元第一個工序之間的在制緩存量為60件(烘干時間/節拍=3 600/60=60件),為保證裝配連續性,三單元的各工位需要緩存,每個工位緩存20件在制品。

3.4 生產線未來價值流圖設計

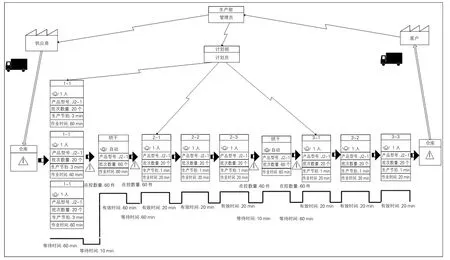

根據改善方案,繪制未來價值流圖,如圖6所示[3]。

圖6 J2產品系列未來價值流圖

通過對連接器裝配過程分析及整個生產流程和作業模式優化,我們又繪制了未來價值流圖,對價值流程中的數據進行分析發現,產品帶來增值時間(AT)和非增值時間(UT)分別如下:AT=60+60+20+20+20+60+20+20+20=300 min,非增值時間UT=10+60+10+60=140 min(非增值時間主要存在于烘干前后,烘干前物料搬運入烘干爐時間為10 min,烘干后在制品等待消耗時間為60 min),那么產品的整個生產周期為440 min。

增值比=AT/(AT+UT)=300/(300+140)=68.2%;過程在制品數量為360件。

通過優化后,增值比由56.4%提高到68.2%;生產周期由1 170 min縮短到440 min;過程在制品數量為600件(每個人),優化前一班組9個人,那么優化前一個班組在制品的數量為5 400件,減少到優化后的360件。

從未來價值流分析數據來看,初步達到產線設計的目標,為后續產線設計提供了核心技術數據。

3.5 精益化生產線設計

(1)生產作業模式設計。裝配流水線生產模式是建立在工藝流程穩定基礎上的一種生產模式,由于產品批次較多,批量較小,所以作業過程屬于手工裝配作業模式,為保證批次不混亂,實際作業時,實行單件流水作業模式方案不可行,所以實行批次流作業模式。

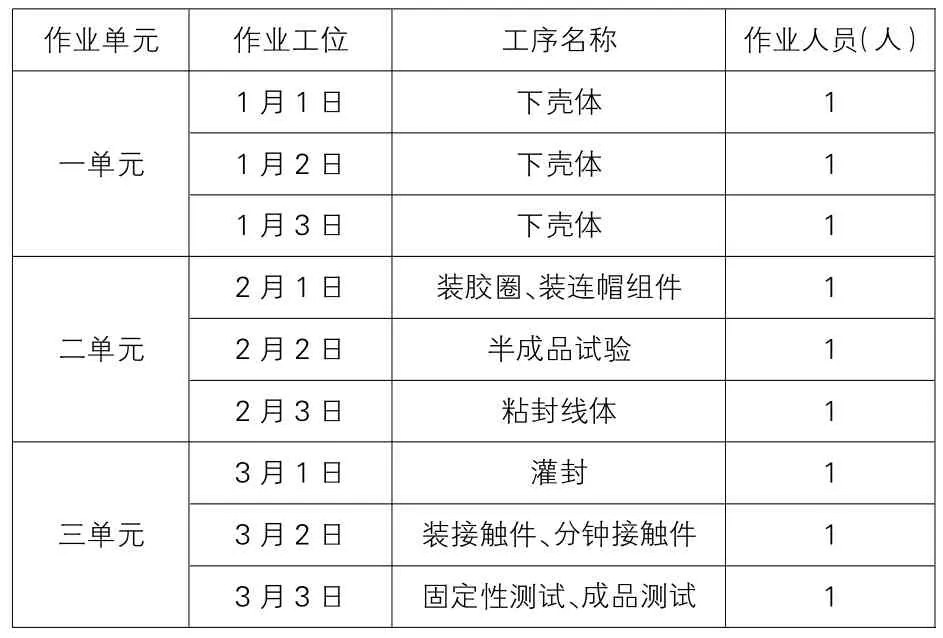

(2)生產線作業工位設計。通過對工藝流程的分析,設計具體工位數量(見表3)。

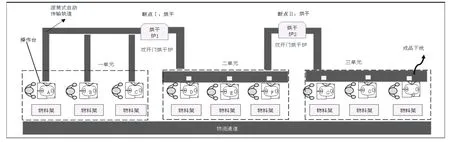

表3 生產線工位

(3)生產線傳輸方式設計。在未來價值流圖中,非增值時間為140 min,部分是由于人工搬運造成的,為保證產品裝配過程的連續,解決過程在制品轉運烘箱的問題,烘箱設計小型化,不再采用集中烘干模式。那么,一條生產線需要設置兩個小型雙開門烘干爐,分別是一單元與二單元之間,二單元與三單元之間。小型烘干爐選型之后,下一步設計實現過程在制品自動傳輸,設計自動滾筒式傳輸線,實現過程各單元在制下線自動傳輸到烘箱,烘干后自動傳輸到下一個單元(如圖7所示)。

圖7 生產線模型示意圖

(4)產品產能規劃分析。航空工業集團H公司連接器裝配車間2019年平均日產量為2 658件,根據2020年的產能規劃需求J2壓接產品訂單提高30%,那么日需求量達到3 456件。規劃后每條生產線按兩個班次進行生產,每天工作8 h,生產節拍初定為60 s,那么每條生產線的最大產能 =(8×3 600×2)/60=960件。

根據計算,規劃產能:一條生產線最大產能=3 456/960=3.6≈4條,J2壓接產品只需要建立4條生產線,就可以滿足規劃產能需求。

4 結語

通過基于價值流分析的裝配生產線設計,實現了流水式裝配作業,構建了新的精益生產作業模式,解決了產品裝配效率低、訂單準時交付率低、生產周期長等問題,對提升企業生產運營水平具有良好的促進作用。該項研究成果具有普遍適用性,可應用于電子裝配、機械裝配等行業的裝配生產線改善設計。