鋼/鋁異種金屬點(diǎn)焊研究進(jìn)展

謝澤豪,李建宇,陳樹海,黃繼華,楊健

北京科技大學(xué) 材料科學(xué)與工程學(xué)院,北京 100083

資源緊缺和環(huán)境危機(jī)是當(dāng)前全球制造業(yè)共同面對(duì)的兩大嚴(yán)峻問題。航空、航天和汽車結(jié)構(gòu)的輕量化是解決這些問題的重要途徑。鋼/鋁異種金屬復(fù)合結(jié)構(gòu)既具備鋁合金輕量化特征,又具備鋼的較高的結(jié)構(gòu)性能,同時(shí)還具備耐蝕與導(dǎo)熱等多方面的綜合優(yōu)勢,受到制造業(yè)的廣泛關(guān)注。點(diǎn)焊是制造這種結(jié)構(gòu)的重要連接技術(shù)之一。然而,由于鋼/鋁異種金屬在焊接過程中不可避免地產(chǎn)生脆性的金屬間化合物IMCs(Intermetallic Compounds),傳統(tǒng)的電阻點(diǎn)焊在應(yīng)用過程中面臨著巨大的挑戰(zhàn)。此外,由于鋼/鋁之間的電化學(xué)性能相差較大,鋼/鋁異種金屬的點(diǎn)焊接頭的腐蝕傾向也較為嚴(yán)重。因此,鋼/鋁異種金屬的點(diǎn)焊受到了國內(nèi)外研究學(xué)者的大量關(guān)注。除了在傳統(tǒng)電阻點(diǎn)焊的基礎(chǔ)上進(jìn)行改進(jìn)之外,電阻鉚焊、攪拌摩擦點(diǎn)焊、CMT(Cold Metal Transfer)電弧點(diǎn)焊、超聲波點(diǎn)焊和摩擦塞-鉚復(fù)合點(diǎn)焊技術(shù)相繼被提出。雖然某些點(diǎn)焊技術(shù)已經(jīng)得到了一定程度的應(yīng)用,但大規(guī)模應(yīng)用還相距甚遠(yuǎn)。本文對(duì)國內(nèi)外鋼/鋁異種金屬點(diǎn)焊技術(shù)的研究進(jìn)展進(jìn)行了廣泛調(diào)研,總結(jié)了相關(guān)技術(shù)的研究進(jìn)展,并對(duì)未來的發(fā)展趨勢進(jìn)行了展望。

1 電阻點(diǎn)焊

1.1 主要問題

電阻點(diǎn)焊具有高效率、高自動(dòng)化程度和低成本等優(yōu)勢已經(jīng)獲得了廣泛的應(yīng)用,是汽車車身制造最普遍的焊接方式,在航天與航空結(jié)構(gòu)制造中也有一定的應(yīng)用。鋼/鋁異種金屬的電阻點(diǎn)焊主要存在著如下問題:

1)鋼材和鋁合金熔點(diǎn)差異明顯。在電阻點(diǎn)焊過程中,應(yīng)嚴(yán)格控制熱輸入,僅使鋁合金熔化而鋼材保持固體狀態(tài),形成類似熔釬焊形式的點(diǎn)連接接頭。

2)鋼/鋁異種金屬焊接界面會(huì)形成脆性金屬間化合物。在焊接過程中,在接頭界面處不可避免地形成FeAl和Fe Al等金屬間化合物,接頭力學(xué)性能較低。

3)鋁板表面存在致密的氧化膜AlO。氧化膜在焊接過程中會(huì)提高鋼板和鋁板界面處以及鋁板和電極界面處的接觸電阻,從而限制界面處的熱效率。同時(shí),在焊縫中,鋁表面的氧化膜會(huì)成為低能量裂紋的擴(kuò)展路徑,造成焊接缺陷,影響接頭剝離性能。

4)電極易磨損,壽命低。在鋼/鋁點(diǎn)焊過程中,由電流傳導(dǎo)產(chǎn)生的熱量會(huì)導(dǎo)致鋁板與銅電極發(fā)生反應(yīng),該反應(yīng)使鋁粘在銅電極頭上,形成AlCu,降低電極表面的導(dǎo)電及導(dǎo)熱性,從而降低電極頭的壽命,增加生產(chǎn)成本。

5)通常情況下,鋁合金的硬度要低于鋼,在電極壓力的作用下,鋁合金的變形程度要大于鋼,容易出現(xiàn)凹坑,導(dǎo)致鋁合金抗剝離能力降低。

1.2 直接電阻點(diǎn)焊

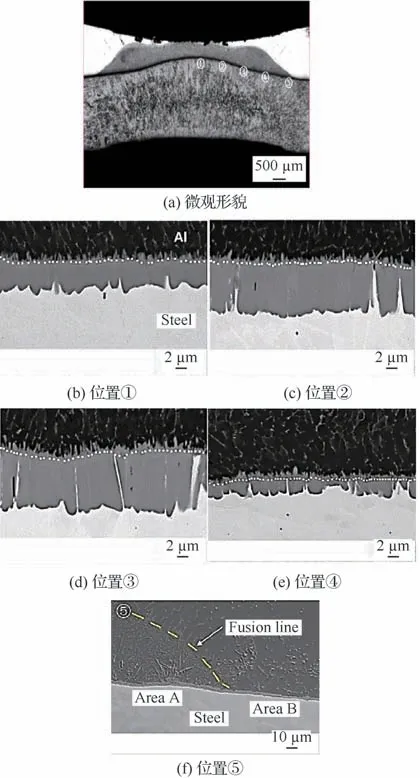

在電阻點(diǎn)焊過程中界面脆性金屬間化合物的控制是核心問題,研究點(diǎn)焊的熔核特征、界面金屬間化合物形成機(jī)理與分布規(guī)律,對(duì)控制和改善接頭質(zhì)量具有重要意義。Hwang等嘗試用電阻點(diǎn)焊方法將低碳鋼薄板連接到1.5 mm AA1050和1.5 mm AA5052上,確認(rèn)在鋼/鋁界面處薄弱的接頭往往與厚的IMCs層相關(guān)。Wan 等對(duì)鋼/鋁接頭金屬間化合物的形貌和種類進(jìn)行了細(xì)致的觀測和研究,確認(rèn)IMCs類型與國內(nèi)外研究結(jié)果一致,均為鋁側(cè)的針狀Fe Al和鋼側(cè)的鋸齒狀FeAl,并發(fā)現(xiàn)裂紋傾向于在FeAl中擴(kuò)展。當(dāng)鋼/鋁點(diǎn)焊時(shí)間較長,IMCs層在接頭中心位置厚度小于四周厚度;當(dāng)焊接時(shí)間較短時(shí),中心位置厚度大于四周厚度,如圖1所示。邱然鋒等探究了鋼/鋁電阻點(diǎn)焊IMCs 的生長機(jī)制,認(rèn)為Fe Al的生成歸結(jié)于其生成自由能較低,而FeAl的生長主要因其結(jié)構(gòu)上在軸方向存有大量Al原子空位而造成擴(kuò)散的各向異性。

圖1 鋼/鋁RSW 接頭及5個(gè)位置的IMCs厚度微觀形貌[7]Fig.1 Microstructure of steel/aluminum RSW joint and IMCs thickness at 5 positions[7]

崇玉良對(duì)1 mm DP590 鋼板和1.4 mm Al6061系列鋁合金電阻點(diǎn)焊用SORPAS軟件進(jìn)行模擬研究,發(fā)現(xiàn)了點(diǎn)焊接頭出現(xiàn)了雙熔核現(xiàn)象,原因是熔核發(fā)生了偏移,由于焊接區(qū)在加熱過程中的析熱和散熱不均等,導(dǎo)致熔核向析熱多、散熱慢的方向發(fā)生偏移,從而使兩板材貼合面上的尺寸小于熔核直徑,降低了點(diǎn)焊接頭的承載能力,對(duì)接頭有不利影響。更為重要的是,在連接界面處會(huì)形成鋼-鋁脆性金屬間化合物,是焊接接頭最薄弱的區(qū)域。

通過控制焊接工藝參數(shù),研究點(diǎn)焊接頭的力學(xué)性能與IMCs的控制規(guī)律是鋼/鋁異種金屬點(diǎn)焊常用的研究方法。吳松等研究了熱輸入對(duì)1 mm 6061鋁合金與1 mm DP590高強(qiáng)雙相鋼的電阻點(diǎn)焊接頭的熔核直徑與力學(xué)性能的影響,發(fā)現(xiàn)熔核直徑和焊接接頭強(qiáng)度隨焊接電流增加而不斷增加,達(dá)到一定數(shù)值后保持穩(wěn)定。Zhang等研究了1 mm H220鍍鋅高強(qiáng)鋼與1.5 mm 6008鋁合金的電阻點(diǎn)焊接頭界面金屬間化合物,發(fā)現(xiàn)焊接電流由5 k A 增至9 k A 時(shí)(焊接時(shí)間250 ms),IMCs厚度由1.5μm 增至5.6μm;焊接時(shí)間(焊接電流為9 k A)由100 ms增至300 ms時(shí),IMCs厚度增至13μm。Chen等研究了焊接時(shí)間和焊接電流對(duì)鋼/鋁點(diǎn)焊接頭力學(xué)性能的影響。實(shí)驗(yàn)結(jié)果表明焊接電流和焊接時(shí)間的增加均能增加鋁熔核的尺寸,如圖2所示。熔核尺寸的提升對(duì)接頭的力學(xué)性能有促進(jìn)作用,但焊接時(shí)間的增加也會(huì)導(dǎo)致IMCs會(huì)增加,嚴(yán)重降低接頭力學(xué)性能。

圖2 不同焊接時(shí)間和電流下鋁/鋼RSW 接頭的橫截面顯微照片[11]Fig.2 Cross section micrographs of aluminium/steel RSW joint at different welding time and current[11]

1.3 非直接電阻點(diǎn)焊

單純采用優(yōu)化工藝參數(shù)的方式很難獲得力學(xué)性能優(yōu)良的鋼/鋁異種金屬點(diǎn)焊焊接接頭。從控制電阻點(diǎn)焊過程冶金反應(yīng)的角度出發(fā),采用加入中間過渡層、用表面鍍層的鋼、改變電極形貌、加入工藝墊片等方法來抑制金屬間化合物進(jìn)而提高接頭力學(xué)性能受到廣泛關(guān)注。采用加入中間過渡層方法通常是在鋼/鋁之間引入過渡材料,或者在鋼的表面鍍一層鋅或銅,使鋼/鋁不直接接觸,從而起到減弱鋼/鋁界面反應(yīng)、減薄甚至消除IMCs的作用。但Arghavani等使用電阻點(diǎn)焊連接2 mm 5054鋁合金板和1 mm 鍍鋅鋼板時(shí)發(fā)現(xiàn),金屬間化合物層的厚度下降到5.5μm 以內(nèi),但并無法完全消除,因此盡可能降低IMCs層厚度成了提升點(diǎn)焊接頭性能的主要研究方向。

Ibrahim 等在鋼板和鋁板之間添加了一層鎂鋁合金墊層進(jìn)行電阻點(diǎn)焊,發(fā)現(xiàn)加入了鎂/鋁合金的中間墊層抑制了IMCs的生長,從而提高了點(diǎn)焊接頭的力學(xué)性能。Zhang 等在1 mm H220YD 高強(qiáng)度鋼與1.5 mm 6008-T66 鋁合金的電阻點(diǎn)焊中,加入了4047AlSi12中間層。隨中間層厚度的增加,IMCs的厚度也從1.8μm 減少到0.6μm,力學(xué)性能優(yōu)于無中間層的焊接接頭。王楠楠等認(rèn)為,AlSi12作為電阻點(diǎn)焊中間過渡層能有效抑制IMCs的生長,主要是因?yàn)镾i能占據(jù)FeAl中Al的晶格位置,導(dǎo)致Al擴(kuò)散速率減慢,阻礙了FeAl的生長。

Ueda等比較了無涂層、純鋅鍍層、鋁鋅鍍層和鋁鋅鎂鍍層對(duì)鋼/鋁電阻點(diǎn)焊的影響。結(jié)果表明純鋅鍍層和鋁鎂鋅鍍層能在鋼/鋁點(diǎn)焊的過程中通過共晶反應(yīng)清除鋁板表面的氧化層,得到力學(xué)性能較好的點(diǎn)焊接頭。石紅信等在低碳鋼表面鍍銅進(jìn)行電阻點(diǎn)焊,發(fā)現(xiàn)表面鍍銅也能抑制IMCs的生長,接頭出現(xiàn)界面斷裂和紐扣破壞兩種失效類型。

氧化膜導(dǎo)致鋁合金點(diǎn)焊性能不穩(wěn)定,電極磨損嚴(yán)重是鋼/鋁異種金屬另一個(gè)重要問題。通過改變電極的形狀可改善這一問題。張敏在鋁側(cè)采用環(huán)形電極和球形電極,而鋼側(cè)采用平面電極進(jìn)行電阻點(diǎn)焊,發(fā)現(xiàn)使用環(huán)型電極比球型電極能更好的得到焊接接頭,主要是因?yàn)榄h(huán)型電極產(chǎn)生了削弱殘余應(yīng)力的壓應(yīng)力,使得接頭熱影響區(qū)幾乎無殘余拉應(yīng)力,并且端面的環(huán)狀設(shè)計(jì)使得點(diǎn)焊初期電極和鋁板有更多的點(diǎn)接觸,電流密度較集中,均勻的破壞了鋁表面的氧化層,大大降低了缺陷產(chǎn)生的幾率,并且由于擴(kuò)散的作用,環(huán)型電極產(chǎn)生了較薄且連續(xù)均勻的IMCs層,而球型電極的IMCs層較厚且不連續(xù)。美國通用公司提出了一種基于多環(huán)圓頂電極(Multi-Ring Domed,MRD)的電阻點(diǎn)焊工藝。這種工藝通過多環(huán)圓頂電極帽在鋁合金表面形成拉壓交替的應(yīng)變,破碎氧化膜,減小降低工件與電極之間的接觸電阻,進(jìn)而減小飛濺,從而獲得高質(zhì)量的鋁合金本體電阻點(diǎn)焊接頭。當(dāng)鋁側(cè)采用MRD 電極而鋼側(cè)普通電極時(shí),這種工藝可被應(yīng)用于到鋼/鋁異種金屬的點(diǎn)焊。研究發(fā)現(xiàn),MRD 電極能夠減輕銅電極與鋁板之間的反應(yīng),提高電極壽命,力學(xué)性能也有較大程度的提高。

為改善鋁-鋼電阻點(diǎn)焊時(shí)母材減薄嚴(yán)重、界面易產(chǎn)生缺陷、IMCs層難以控制和接頭強(qiáng)度弱等問題,Zhang等提出了金屬凸點(diǎn)輔助電阻點(diǎn)焊(Metallic Bump Assisted RSW,MBaRSW)工藝。該工藝主要包含兩個(gè)階段,首先借助熱源和定制成分的釬料焊絲在待焊板表面預(yù)置金屬凸點(diǎn),隨后在局部金屬凸點(diǎn)輔助下通過電阻點(diǎn)焊工藝實(shí)現(xiàn)鋁-鋼的異質(zhì)連接。研究發(fā)現(xiàn),與傳統(tǒng)的中間層電阻點(diǎn)焊相比,MBaRSW 接頭的強(qiáng)度明顯提升,是一種比較有前景的異種金屬點(diǎn)焊方法。

通過控制電阻點(diǎn)焊過程中產(chǎn)熱與散熱過程,進(jìn)而控制界面反應(yīng),也可以使接頭力學(xué)性能得到提高。張柯柯等焊接1 mm A6061 鋁合金和1 mm Q235低碳鋼時(shí),在鋁側(cè)和電極之間增加了一層鋼質(zhì)工藝墊片,目的是增加鋁合金一側(cè)的產(chǎn)熱和降低散熱,以形成較大的熔核,在較低的焊接電流下也能形成鋼和鋁的有效連接。結(jié)果表明,在較低的焊接電流下,獲得了較大的熔核直徑和較高抗剪力的點(diǎn)焊接頭,并且由于熱輸入較低,IMCs層的厚度也較薄,點(diǎn)焊接頭質(zhì)量良好。

總的來說,電阻點(diǎn)焊因?yàn)槠涓咝省⒌统杀尽⒎€(wěn)定性好和靈活性高等優(yōu)點(diǎn),被廣泛運(yùn)用于汽車工業(yè)零部件的連接中。但是,鋼/鋁異種金屬連接點(diǎn)焊時(shí)形成的IMCs嚴(yán)重惡化接頭力學(xué)性能。通過調(diào)控工藝參數(shù)、添加中間層、改善散熱條件及設(shè)計(jì)電極形貌等措施能夠減小IMCs的厚度,但是不可避免,尤其是接頭的剝離強(qiáng)度很低。

2 電阻鉚焊

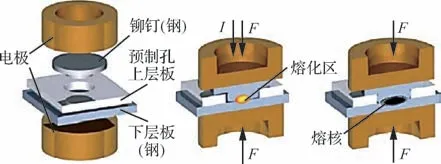

為解決鋼/鋁異種金屬電阻點(diǎn)焊的問題,提出了電阻點(diǎn)焊和鉚接結(jié)合的復(fù)合點(diǎn)焊方法,稱為“電阻鉚焊”。在電阻鉚焊中,一般在鋁合金板預(yù)先制備一個(gè)圓孔,孔內(nèi)配置鋼質(zhì)鉚釘作為第三體,與母材鋼板搭接裝配后在第三體處進(jìn)行點(diǎn)焊,從而實(shí)現(xiàn)了鋁合金板、第三體的鉚釘、鋼板三者之間的結(jié)合,如圖3所示。

圖3 電阻鉚焊示意圖[28]Fig.3 Schematic diagram of resistance element welding[28]

Meschut等通過REW(Resistance Element Welding)對(duì)鋁合金AA6061-T6和熱成型鋼22MnB5進(jìn)行連接,由于REW 接頭強(qiáng)度不受熱成型鋼變形抗力大而難以形成有效機(jī)械自鎖的影響,得到的REW 接頭正拉強(qiáng)度可以達(dá)到自沖鉚接SPR(Self-Piercing Riveting)接頭的兩倍,如圖4所示。

圖4 電阻鉚焊接頭橫截面顯微照片[29]Fig.4 Cross-section topography of resistance element welding joint[29]

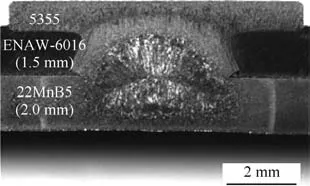

Lou等提出了自沖鉚接和電阻點(diǎn)焊復(fù)合技術(shù)實(shí)現(xiàn)了3 mm AA6061-T6鋁板和1.2 mm 鍍鋅DP590鋼板的點(diǎn)焊,發(fā)現(xiàn)接頭拉剪強(qiáng)度比自沖鉚接提高了12.1%,并且在接頭局部區(qū)域發(fā)現(xiàn)了IMCs的生成。張瑞英等對(duì)A6061 鋁合金與Q235低碳鋼進(jìn)行了電阻點(diǎn)焊與自沖鉚接復(fù)合焊,發(fā)現(xiàn)在鉚釘腿與鋁合金界面、鉚釘腿外側(cè)的鋁合金與下板的界面均形成了金屬間化合物。接頭橫截面如圖5所示。

圖5 電阻鉚焊橫截面形貌[31]Fig.5 Cross-section topography of resistance riveting welding[31]

電阻鉚焊接頭力學(xué)性能較高,是一種比較有前景的鋼/鋁異種金屬點(diǎn)焊技術(shù)。但是這種方法需要制備鉚釘成本較高,且焊接工藝較為復(fù)雜,在實(shí)際應(yīng)用過程中受到一定程度的限制。

3 攪拌摩擦點(diǎn)焊

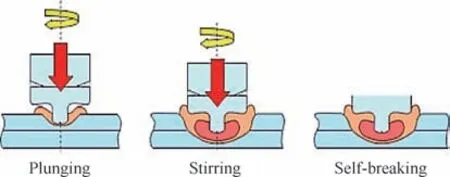

攪拌摩擦點(diǎn)焊(FSSW)是在攪拌摩擦焊基礎(chǔ)上發(fā)展起來的一種固相點(diǎn)焊連接技術(shù),擁有高效、節(jié)能、環(huán)保和清潔等特點(diǎn)。由于攪拌摩擦點(diǎn)焊低熱輸入的特點(diǎn),在焊接過程中金屬材料轉(zhuǎn)變?yōu)闊崴苄誀顟B(tài)但并不熔化,并且焊后工件不會(huì)產(chǎn)生明顯的塑性變形,冷卻后殘余應(yīng)力小,有助于接頭力學(xué)性能的提高。攪拌摩擦點(diǎn)焊的3個(gè)過程如圖6所示。

圖6 攪拌摩擦點(diǎn)焊3階段[32]Fig.6 Three stages of friction stir spot welding[32]

胥鍇等對(duì)2 mm DP590鋼板和2 mm 6061鋁板用攪拌摩擦點(diǎn)焊進(jìn)行連接,得到焊縫成形較好的鋼/鋁異種金屬搭接接頭,在接頭攪拌區(qū)兩種材料能充分混合在一起,呈現(xiàn)出河流狀的流動(dòng)特征,斷口形貌特征是一個(gè)個(gè)大小不等的圓形或橢圓形韌窩。

Sung等采用攪拌摩擦點(diǎn)焊的方法成功焊接了3 mm Al5083-O 鋁合金和2 mm DP590高強(qiáng)度鋼,最大拉伸剪切強(qiáng)度為6.5 k N,在接頭界面處形成厚度小于6μm 的IMCs層。Chen等對(duì)1.5 mm 厚6061鋁合金與1.4 mm 厚TRIP/800鋼進(jìn)行了攪拌摩擦點(diǎn)焊,研究結(jié)果表明焊接時(shí)間對(duì)焊接接頭強(qiáng)度的影響比攪拌頭插入速度更大。在焊接接頭焊縫的橫截面上出現(xiàn)了具有旋轉(zhuǎn)結(jié)構(gòu)的“鉤子”形狀,如圖7所示。旋轉(zhuǎn)結(jié)構(gòu)是由薄層鋼和Al-Fe IMCs組成,并且在拉剪試驗(yàn)中,交叉熔核失效是唯一的失效模式。

圖7 焊縫橫截面局部放大圖[35]Fig.7 Partially enlarged view of weld cross section[35]

而程璋良則有不同的結(jié)果,他們對(duì)1.2 mm厚6061鋁合金和1.2 mm 厚B240VK 鋼進(jìn)行了攪拌摩擦點(diǎn)焊試驗(yàn),發(fā)現(xiàn)主軸轉(zhuǎn)速對(duì)力學(xué)性能的影響最大,第二是焊接深度,第三是焊接速度,最后才是停留時(shí)間,并且鋼/鋁接頭的斷裂形式是脆性解理斷裂。Piccini和Svoboda研究了不同尺寸的攪拌頭對(duì)焊接接頭的力學(xué)性能的影響,發(fā)現(xiàn)了不同的攪拌頭形狀對(duì)形成的金屬間化合物層的厚度,形狀和長度有影響。用“”工具焊接的焊縫具有連續(xù)的IMCs 層,其厚度約為5μm,且得到的點(diǎn)焊接頭的焊接連接區(qū)域的面積最大。

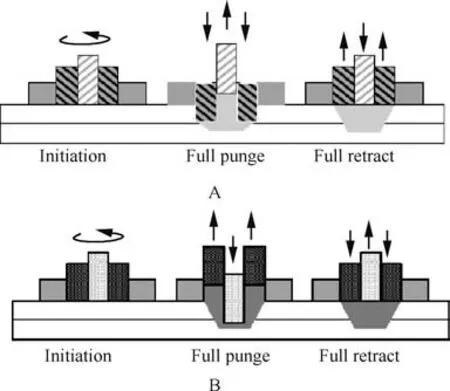

傳統(tǒng)的攪拌摩擦點(diǎn)焊焊接后會(huì)留下一個(gè)匙孔,導(dǎo)致應(yīng)力集中和耐腐蝕性下降,對(duì)接頭性能有著明顯的影響。德國HZG 公司研發(fā)出了一種回填式攪拌摩擦點(diǎn)焊的方法,該工藝采用了攪拌針,攪拌套和壓緊套,通過控制攪拌針和攪拌套之間的相對(duì)運(yùn)動(dòng),使焊接過程的最后有一個(gè)回填下壓的過程,將焊接過程中熱塑性的材料回填到焊點(diǎn)中,解決了傳統(tǒng)FSSW 的焊后留下的匙孔問題。回填式攪拌摩擦點(diǎn)焊有兩種形式,一種是攪拌套下壓式回填式攪拌摩擦點(diǎn)焊,如圖8中A 圖所示。另一種是攪拌針下壓式回填式攪拌摩擦點(diǎn)焊,如圖8中B圖所示。

圖8 下壓式回填式攪拌摩擦點(diǎn)焊示意圖[39-40]Fig.8 Schematic diagram of down pressure backfill friction stir spot welding[39-40]

回填式攪拌摩擦點(diǎn)焊的出現(xiàn)引起了鋼/鋁異種金屬點(diǎn)焊研究人員的廣泛關(guān)注。王聯(lián)鳳等實(shí)現(xiàn)了2 mm 6061-T6 鋁合金和2 mm 0Cr18 Ni9Ti不銹鋼回填式攪拌摩擦點(diǎn)焊的連接,其接頭最大剪切載荷可達(dá)8141 N。Qiao等研究了焊接參數(shù)對(duì)2 mm AA6061 鋁合金和2 mm 1Cr18 Ni9Ti不銹鋼回填式攪拌摩擦點(diǎn)焊的影響,發(fā)現(xiàn)拉剪載荷隨下壓量、旋轉(zhuǎn)速度、下壓力和焊接時(shí)間先增大后降低,最大拉剪斷裂載荷為8650 N。陳溯用1 mm PX 鋁合金板、1.5 mm ST 鋁合金板與1.2 mm ST06Z鍍鋅鋼板進(jìn)行回填式FSSW 實(shí)驗(yàn),發(fā)現(xiàn)攪拌套是否壓入鋼板對(duì)接頭力學(xué)性能有非常顯著的影響,當(dāng)攪拌套壓入下層鋼板時(shí),能明顯提高接頭的抗剪強(qiáng)度,并且還觀察探究了鍍鋅層的流動(dòng)情況,形成了兩個(gè)地方的富鋅區(qū)。在此基礎(chǔ)上,Li等也用1 mm PX鋁合金板與1 mm ST16 鋼板進(jìn)行回填式FSSW 焊接,當(dāng)攪拌套插入了下層鋼板時(shí),經(jīng)過拉剪試驗(yàn)后,發(fā)現(xiàn)斷口可分為攪拌針影響區(qū)和攪拌套影響區(qū)。攪拌針影響區(qū)的斷口形貌主要是韌窩,而攪拌套影響區(qū)的斷口上發(fā)現(xiàn)了大量片狀或顆粒狀的金屬間化合物,呈現(xiàn)脆性斷裂的特征。

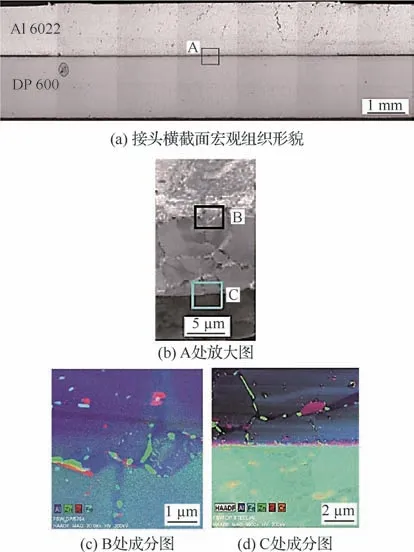

申志康等用回填式攪拌摩擦點(diǎn)焊的方法焊接了1.6 mm 6022-T4鋁合金和2 mm DP600鍍鋅鋼板,發(fā)現(xiàn)點(diǎn)焊接頭的攪拌區(qū)材料獲得了充分的回填,可以得到平齊的表面,鍍鋅層有利于提高點(diǎn)焊的焊接性,與鋁合金形成致密的鋁-鋅固溶體,起到了釬料的作用,增大了結(jié)合面積,接頭形貌如圖9所示。

圖9 點(diǎn)焊接頭組織及界面連接[43]Fig.9 Spot welding joint organization and interface connection[43]

攪拌摩擦點(diǎn)焊本質(zhì)上屬固相連接技術(shù),界面金屬間化合物得到了有效的抑制,因此接頭性能較好。但是金屬間化合物仍然不可避免,在焊接結(jié)構(gòu)設(shè)計(jì)時(shí)應(yīng)給與足夠的關(guān)注。

4 摩擦塞-鉚復(fù)合點(diǎn)焊

摩擦塞-鉚復(fù)合點(diǎn)焊工藝,在國外也叫摩擦鉆頭連接FBJ(Friction Bit Joining),最初是用來連接同種金屬材料,后被發(fā)現(xiàn)在UHSS(Ultra High Strength Steel)鋼和高強(qiáng)鋁合金、鎂合金等輕質(zhì)材料都能有較好的連接。

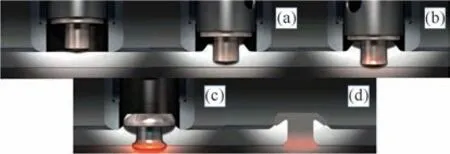

摩擦塞-鉚復(fù)合點(diǎn)焊一共有3 個(gè)階段:①切割階段:鋁板和鋼板搭接在一起,鋁板在上,鋼板在下,高速旋轉(zhuǎn)的特制鉚釘通過向下運(yùn)動(dòng),切穿鋁板,當(dāng)鉚釘接觸到鋼板時(shí),進(jìn)入第2階段;②連接階段:連接是第2個(gè)階段,此時(shí),鉚釘?shù)霓D(zhuǎn)速增大,并且繼續(xù)向下運(yùn)動(dòng),由于高速旋轉(zhuǎn)產(chǎn)生了大量的熱量,使得鋼變成熱塑性狀態(tài),從而產(chǎn)生接頭;③停車階段:停止旋轉(zhuǎn),接頭冷卻,形成冶金結(jié)合,其過程如圖10所示。

圖10 摩擦塞-鉚復(fù)合點(diǎn)焊過程示意圖[46]Fig.10 Schematic diagram of friction plug-riveting compound spot welding process[46]

Weickum研 究 了1.6 mm5754 鋁 合 金 和1.6 mmDP980鋼的FBJ工藝,探究了下壓深度、下壓速度、旋轉(zhuǎn)速度、鉚釘形狀、焊接時(shí)間和停留時(shí)間等一系列參數(shù)對(duì)接頭性能的影響,發(fā)現(xiàn)鉚釘形狀和停留時(shí)間對(duì)接頭性能影響較大,并且通過優(yōu)化參數(shù),得到了在2 s內(nèi)形成的FBJ接頭,性能良好。

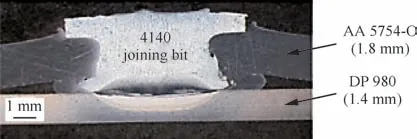

Miles等率先對(duì)1.4 mm 的DP980 鋼和1.8 mm 的AA5754-O 鋁合金板開展了摩擦塞-鉚復(fù)合點(diǎn)焊研究,鉚釘材料為4140鋼,平均剪切斷裂載荷為6.3 k N,接頭形貌如圖11所示。

圖11 FBJ接頭橫截面[47]Fig.11 FBJ joint cross section[47]

后來,Miles等還證明了用FBJ連接1.4 mm DP980鋼和1.8 mm AA5754-O 鋁合金,接頭界面結(jié)合地非常好,IMCs厚度在2μm 以下。通過力學(xué)性能測試比較FBJ接頭和自沖鉚接SPR 接頭的強(qiáng)度,發(fā)現(xiàn)兩者強(qiáng)度接近,但由于SPR 無法連接強(qiáng)度較高的鋼(DP980)。因此FBJ有著更為靈活的應(yīng)用范圍。

德國帕德博恩大學(xué)Hahn和英國EJOT 公司也提出了類似的技術(shù)—摩擦單元焊(Friction Element Welding,FEW)工藝。該技術(shù)將鉚釘重新設(shè)計(jì)成錐尖形貌,在釘帽下部設(shè)計(jì)了溢出環(huán),包覆被鉚釘寄出的鋁合金,如圖12所示。Skovron等將FEW 工藝分為刺穿、清理、焊接和壓縮4個(gè)階段,并進(jìn)一步研究了FEW 過程中端部載荷、主軸轉(zhuǎn)速和鉚釘進(jìn)給量對(duì)摩擦單元焊接頭焊后釘帽高度、固相焊區(qū)直徑、釘帽下擠出金屬填充面積、溫度和顯微硬度等質(zhì)量評(píng)價(jià)指標(biāo)的影響。研究發(fā)現(xiàn):表面清洗參數(shù)對(duì)工藝時(shí)間和能量輸入的影響最大,而摩擦焊階段參數(shù)對(duì)鉚釘所受最大扭矩、焊后釘帽高度和釘帽下填充面積的影響最大,兩個(gè)階段的軸向力均影響固相焊區(qū)域的直徑,所有參數(shù)均影響溫度。

圖12 EJOT 摩擦單元焊過程[51]Fig.12 EJOT friction element welding process[51]

摩擦塞-鉚焊工藝自動(dòng)化的程度非常高,焊前處理簡單,不需要提前預(yù)制孔,工藝過程簡單,容易實(shí)現(xiàn),在異種金屬連接方面有廣泛的前景。

5 CMT 點(diǎn)焊

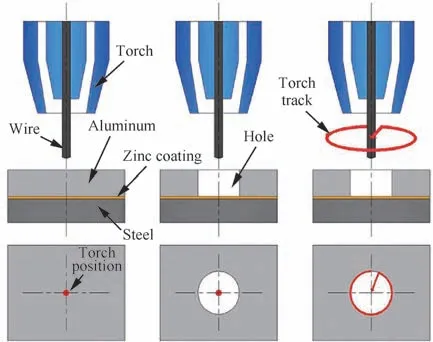

冷金屬過渡(Cold Metal Transfer,CMT),是在常規(guī)的MIG/MAG 焊的基礎(chǔ)上進(jìn)一步研發(fā)的一種低熱輸入焊接方法。其焊接過程為:電弧點(diǎn)燃后,焊絲在送絲機(jī)的作用下向熔池移動(dòng);當(dāng)熔滴接觸到熔池時(shí)形成瞬間短路。當(dāng)送絲機(jī)接收到焊件傳遞的短路信號(hào)時(shí),它將反向回抽焊線,并借助反向拉力將熔滴與焊絲分離,從而使熔滴過渡到熔池當(dāng)中實(shí)現(xiàn)連接。該技術(shù)的發(fā)明減少了焊接熱輸入,實(shí)現(xiàn)了無飛濺過渡以及較快的焊接速度。Lei將CMT 點(diǎn)焊方法劃分為以下3種形式:直接焊接、預(yù)制孔塞焊和預(yù)制孔動(dòng)態(tài)孔邊塞焊,如圖13所示。研究發(fā)現(xiàn),采用動(dòng)態(tài)孔邊塞焊模式可以有效排開鋼板表面鋅層蒸發(fā)對(duì)焊接電弧與熔滴過渡過程的影響,界面鐵鋁IMCs層厚度薄且均勻,接頭力學(xué)性能穩(wěn)定。

圖13 CMT 點(diǎn)焊原理圖[53]Fig.13 CMT spot welding principle diagram[53]

黃倩采用AlSi5 鋁合金焊絲,對(duì)1 mm 6061鋁合金分別與1 mm Q235裸鋼板和1 mm Q235鍍鋅鋼板CMT 點(diǎn)焊進(jìn)行了探究,分析了搭接次序、鋼板鍍層及打孔對(duì)接頭的成型和性能的影響,發(fā)現(xiàn)了當(dāng)裸鋼板放置在上方,鋁合金板放置在下方,配合將上方的鋼板打孔,實(shí)質(zhì)為鉚-塞焊接頭,可以使接頭成形和力學(xué)性能最好。殷傳亞等對(duì)1 mm 6061-T1鋁合金和1 mm DP590鍍鋅鋼板進(jìn)行了CMT 點(diǎn)焊試驗(yàn),發(fā)現(xiàn)送絲速度對(duì)連接強(qiáng)度影響最大,弧長修正次之,焊接速度的影響最小。卞海玲等利用有限元仿真模擬了1 mm 6061鋁合金與1 mm DP590 鍍鋅鋼板的CMT 點(diǎn)焊,確定了當(dāng)搭接寬度為30~53 mm 和夾持點(diǎn)位置距離為40~63 mm 時(shí),板材的變形程度最小。

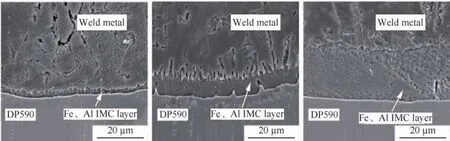

金光燦等研究了1 mm DP590鋼和1.2 mm 6061鋁合金的CMT 點(diǎn)焊。圖14(a)~圖14(c)所示的送絲速度依次為5.0、5.6、6.2 m/min。結(jié)果表明,送絲速度越快,熱輸入量越大,IMCs層厚度也越厚,并且靠近DP590一側(cè)的IMCs界面較為平滑;而靠近6061鋁合金一側(cè)由于Al-Fe合金結(jié)晶溫度區(qū)間較大,容易形成柱狀晶。

圖14 不同送絲速度下過渡層微觀組織形貌[57]Fig.14 Microstructure morphology of transition layer at different wire feeding speeds[57]

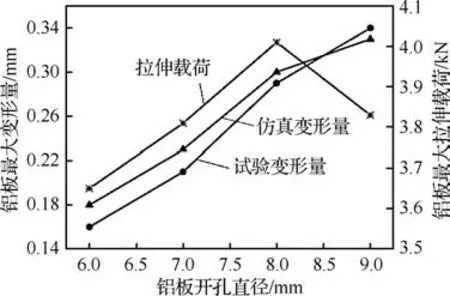

李小龍等探究了開孔直徑的大小對(duì)鋼/鋁CMT 點(diǎn)焊鋁板變形量的影響關(guān)系,發(fā)現(xiàn)隨著開孔直徑的增大,焊后鋁板的最大變形量增大,焊后試件的最大拉伸載荷先增大后減小,當(dāng)開孔直徑為8 mm 時(shí)有最大拉伸載荷4.01 k N,如圖15所示。

圖15 不同孔徑下鋁板最大變形量及最大拉伸載荷[58]Fig.15 Maximum deformation and maximum tensile load of aluminum plate with different apertures[58]

CMT 點(diǎn)焊具有其他點(diǎn)焊方法所沒有的優(yōu)勢,如裝配簡單,飛濺小、焊接質(zhì)量高、操作方便、成本較低等,但由于CMT 點(diǎn)焊需要預(yù)先開孔才能獲得較高質(zhì)量的鋼/鋁點(diǎn)焊接頭,因此不適合應(yīng)用于大規(guī)模生產(chǎn)中。

6 超聲波點(diǎn)焊

超聲波點(diǎn)焊(Ultrasonic Spot Welding,USW)是一種固相焊接技術(shù),其熱影響區(qū)小,焊接強(qiáng)度高,能耗低、接頭導(dǎo)電性好。超聲波點(diǎn)焊機(jī)是通過高頻機(jī)械振動(dòng)(20~50 k Hz)和恒定靜壓力使焊接工件的接觸面受到剪切力,并在界面產(chǎn)生高應(yīng)變塑性變形和較高溫度,將機(jī)械能轉(zhuǎn)換成熱能和塑性耗散能,使焊接界面相互結(jié)合,達(dá)到材料永久性連接的目的。

異種材料超聲波點(diǎn)焊技術(shù)的缺點(diǎn)是:①當(dāng)材料厚度和硬度增加時(shí),焊接系統(tǒng)變得不穩(wěn)定;②界面擴(kuò)散形成的金屬間化合物會(huì)影響產(chǎn)品的使用性能。近年來,研究者們主要圍繞以下方面試圖改善超聲波點(diǎn)焊技術(shù):改進(jìn)優(yōu)化焊接工具,提高表面抓緊力;研究大功率超聲波焊接系統(tǒng)穩(wěn)定性和焊接結(jié)合機(jī)理;通過植入中間層來抑制擴(kuò)散層。

超聲波點(diǎn)焊由于是通過相互摩擦升溫來達(dá)到焊接目的,因此摩擦力的大小對(duì)焊接性能的影響至關(guān)重要,焊頭和鐵氈的形狀設(shè)計(jì)對(duì)于提高抓緊力,增大摩擦力起了很重要的決定作用。Komiyama等利用了高速攝像機(jī)和數(shù)字圖像合成技術(shù),對(duì)同種AA1050鋁合金板材進(jìn)行超聲波點(diǎn)焊時(shí)發(fā)現(xiàn),在相同靜壓力條件下,鋸齒形花紋的焊接頭的相對(duì)振幅、穿透力和焊接強(qiáng)度均優(yōu)于梯形花紋的焊接頭。

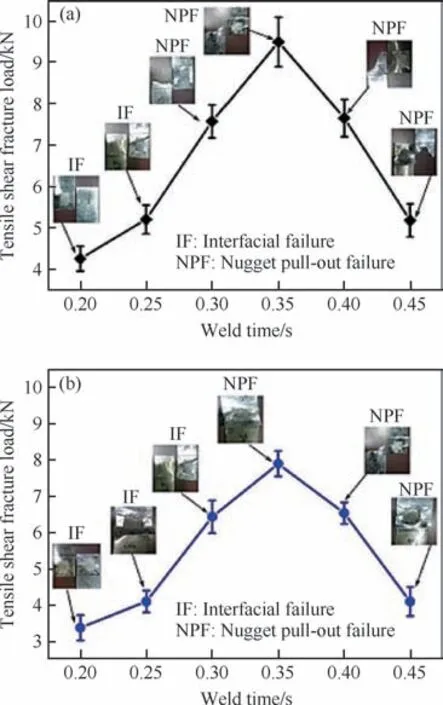

Satpathy等成功的用Cu作為中間層,以兩種搭接方式焊接了0.6 mm AA3003鋁合金和0.1 mm AISI304不銹鋼,并且發(fā)現(xiàn),當(dāng)鋁在上,鋼在下的這種搭接方式,如圖16(a)所示。在焊接時(shí)能產(chǎn)生更高的溫度和更大的剪切塑性變形量,接頭最大強(qiáng)度為95.9 MPa,高于鋼在上,鋁在下的79.8 MPa,如圖16(b)所示。并且隨著時(shí)間的增加,這兩種搭接方式的接頭斷裂形式都是從界面破壞轉(zhuǎn)為熔核拔出,斷裂方式的轉(zhuǎn)變。

圖16 帶Cu中間層的剪切強(qiáng)度及斷裂方式變化Fig.16 Change of shear strength and fracture mode of Cu interlayer

Wang等分析了1.2 mm DP600鋼與1 mm 6022-T4鋁合金USW 連接中結(jié)合鍵形成的過程,發(fā)現(xiàn)經(jīng)歷了3個(gè)階段:①鋼/鋁微凸的表面先結(jié)合形成微鍵位;②微鍵之間互相結(jié)合形成環(huán)鍵;③環(huán)鍵向內(nèi)擴(kuò)張最終形成結(jié)合面,如圖17所示,并且還改變了超聲波的振動(dòng)方向,發(fā)現(xiàn)會(huì)對(duì)鍵位的排列產(chǎn)生影響,并影響焊縫強(qiáng)度。

圖17 USW 結(jié)合鍵形成方式[62]Fig.17 USW bond formation method[62]

Haddadi等研究了鍍鋅層在鋼/鋁超聲波點(diǎn)焊中的作用,材料分別為1 mm Al6111-T4鋁合 金、1 mm 硬 鍍 鋅 鋼 板DX53-ZF 和1 mm 軟 鍍鋅鋼板DX53-Z,發(fā)現(xiàn)軟鍍鋅鋼板的連接效果更好,在焊接過程中鋅涂層都能融化和分散,軟鍍鋅涂層中的Al-Zn共晶沿大角度晶界滲入鋁板。由于硬鍍鋅涂層里有較多的IMCs,所以硬鍍鋅鋼板涂層較脆,容易在鋼和涂層之間產(chǎn)生裂紋。

因此有大量的學(xué)者對(duì)鋼/鋁超聲波點(diǎn)焊界面的金屬間化合物進(jìn)行了研究。溫昌金等對(duì)0.9 mm 3003 鋁板和0.9 mm 鍍鋅鋼板進(jìn)行了USW 實(shí)驗(yàn),實(shí)現(xiàn)了有效連接,在反應(yīng)界面形成了Fe Al、FeAl和Al/Fe/Zn金屬間化合物,隨著焊接時(shí)間的增加,接頭強(qiáng)度先增加后減小,在焊接壓力為0.4 MPa,焊接時(shí)間為240 ms的條件下,獲得了最大抗剪拉力為673.05 N 的點(diǎn)焊接頭。

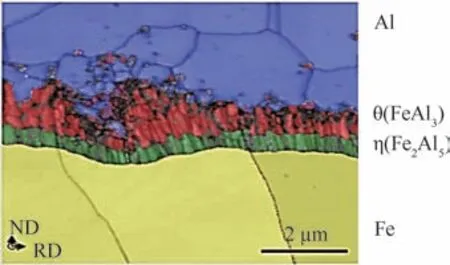

Xu等在用1 mm DC04鋼與1 mm AA6111和1 mm AA7055 兩種鋁合金USW 時(shí)發(fā)現(xiàn),FeAl是第一個(gè)產(chǎn)生的IMCs,呈不均勻分布的島狀;然后FeAl是第2個(gè)形成的IMCs,位于接頭鋁側(cè),如圖18所示。通過優(yōu)化焊接時(shí)間,可以得到滿意的接頭強(qiáng)度,但失效模式僅是界面破壞,斷裂部位都是在IMCs層。

圖18 鐵/鋁界面IMCs的長大形貌[65]Fig.18 Growth morphology of iron/aluminum IMCs[65]

而其他人有不同的結(jié)論,Macwan等通過對(duì)1.25 mm Al6111-T4與1.2 mm 鍍鋅HSLA鋼的USW 發(fā)現(xiàn),接頭界面不僅出現(xiàn)了IMCs,還有一層以Al-Zn共晶/共析相為主的界面擴(kuò)散層,在剪切力的作用下被擠出,凝固于熔核邊緣處,形成了釬焊的效果,并且隨著焊接時(shí)間的增加觀察到了3種失效模式:界面破壞、母材失效和熔核邊緣失效。Mirza等也通過USW 方法對(duì)比1.5 mm 6061鋁合金與1.5 mm 鍍鋅HSLA 鋼和1.5 mm不鍍鋅ASTM A36 鋼試驗(yàn)證實(shí)了這一點(diǎn),在與ASTM A36鋼的界面處發(fā)現(xiàn)了FeAl相。

還有學(xué)者采用了復(fù)合點(diǎn)焊的方法,Lu 等用超聲波-電阻復(fù)合點(diǎn)焊的方法,焊接方法如圖19所示,將SS316不銹鋼作為中間層材料,先采用超聲波點(diǎn)焊將中間層不銹鋼材料與上層鋁合金板連接,再采用電阻點(diǎn)焊將鋁合金和鋁硅涂層壓淬硼鋼進(jìn)行了連接,發(fā)現(xiàn)在接頭處會(huì)形成兩個(gè)分離的熔核,一個(gè)出現(xiàn)在上層鋁合金處,對(duì)接頭整體強(qiáng)度有重要影響;另一個(gè)出現(xiàn)在中間層SS316不銹鋼與下層涂層鋼之間的界面處,對(duì)去除堅(jiān)韌的Al-Si涂層有重要作用。并且橫向?qū)Ρ攘藘H用電阻點(diǎn)焊制備的接頭,發(fā)現(xiàn)復(fù)合點(diǎn)焊的方法可以有效減少IMCs層厚度,大幅度提高接頭強(qiáng)度,為其他學(xué)者提供了思路。

圖19 超聲波-電阻復(fù)合點(diǎn)焊工藝方法[68]Fig.19 Ultrasonic-resistance composite spot welding process method[68]

超聲波點(diǎn)焊技術(shù)是快速、環(huán)保、安全的焊接方式,超聲波點(diǎn)焊在未來研究的重點(diǎn)應(yīng)該是:①接頭的無損檢測;②焊接頭的形狀優(yōu)化;③焊接工藝、組織性能的研究;④超聲振動(dòng)系統(tǒng)的研究。

7 鋼/鋁異種金屬點(diǎn)焊接頭的腐蝕問題

鋼與鋁合金的電化學(xué)性能差異極大,在所有類型的鋼/鋁異種金屬點(diǎn)焊中都存在著較大的腐蝕傾向。因而,研究各種類型的鋼/鋁點(diǎn)焊接頭的腐蝕行為與機(jī)理對(duì)評(píng)價(jià)接頭的長期服役能力具有重要意義。

董建濤將1 mm 5052 鋁合金與1 mm Q235冷軋鋼進(jìn)行電阻點(diǎn)焊,在3.5%NaCl溶液中進(jìn)行了浸泡腐蝕試驗(yàn),發(fā)現(xiàn)電阻點(diǎn)焊熔核表面的腐蝕形式為點(diǎn)蝕,并且在腐蝕過程中還會(huì)伴隨著剝落腐蝕的現(xiàn)象,5052鋁合金母材及點(diǎn)焊熔核的耐腐蝕性能要優(yōu)于Q235冷軋鋼,主要是因?yàn)殇X表面的鈍化膜所致,阻隔了外界腐蝕介質(zhì)與基體的物質(zhì)交換,因此減緩了腐蝕速率,并且還通過元胞自動(dòng)機(jī)的方法,對(duì)熔核的腐蝕過程進(jìn)行了模擬演化,發(fā)現(xiàn)隨著時(shí)間的增加,生成蝕坑的數(shù)目越來越多,蝕坑尺寸越來越大,但腐蝕到一定的時(shí)間后,腐蝕就會(huì)變得越困難,速率也隨之減慢。

于洋研究1 mmDP600鍍鋅鋼板和2 mm AA6082-T6鋁合金的回填式攪拌摩擦點(diǎn)焊腐蝕機(jī)理。研究發(fā)現(xiàn),點(diǎn)焊接頭中存在腐蝕電偶對(duì),腐蝕電偶在具有較高電極電位的Si、Fe元素和具有較低電極電位的Mg、Al元素之間形成,MgSi和含硅固溶體α(Al)中的Mg和Al元素優(yōu)先形成陽極溶解反應(yīng),造成Si元素周圍的剝離腐蝕;富鐵θ(AlFe)相作為陰極,致使周圍作為陽極的富鎂β(AlMg)相的Mg元素腐蝕,形成點(diǎn)蝕。王亞強(qiáng)對(duì)1.5 mm ST-Al與1 mm ST16 鋼、1.2 mm ST06Z鍍鋅鋼板的攪拌摩擦點(diǎn)焊接頭進(jìn)行腐蝕浸泡試驗(yàn),發(fā)現(xiàn)接頭各區(qū)域的耐蝕性能不一樣,優(yōu)劣順序分別是:熱機(jī)影響區(qū)>母材>熱影響區(qū)>攪拌套作用區(qū)>攪拌針作用區(qū)。并且還發(fā)現(xiàn),ST06Z鍍鋅鋼板與鋁合金的點(diǎn)焊接頭腐蝕程度比ST16鋼與鋁合金的點(diǎn)焊接頭更為嚴(yán)重,主要是因?yàn)樵诤附舆^程中,鍍鋅鋼表面的鍍鋅層會(huì)隨著攪拌針的攪動(dòng)流到焊核區(qū),與塑性鋁合金發(fā)生混合,形成Al-Zn混合層,由于混合層的電位最低,形成了小陽極大陰極的劇烈腐蝕系統(tǒng),導(dǎo)致腐蝕速度加劇,因此,鍍鋅層對(duì)攪拌摩擦點(diǎn)焊接頭的耐蝕性能是起了負(fù)面作用。

Lei等研究了1 mm 厚的AA6022-T4 鋁合金板與1.5 mm 厚的熱鍍鋅DC03 低碳鋼板CMT 點(diǎn)焊的腐蝕行為。研究發(fā)現(xiàn),鍍鋅鋼板基體與焊趾區(qū)域的富鋅區(qū)的開路電位最低,是最容易腐蝕的部位。鹽霧腐蝕試驗(yàn)表明,在20個(gè)腐蝕周期后焊態(tài)試樣具有相似的斷裂模式,剪切強(qiáng)度略有減小;當(dāng)經(jīng)過63次腐蝕循環(huán)后,強(qiáng)度降低接近38%,由于鐵-鋁金屬間化合物層被腐蝕,斷裂模式轉(zhuǎn)變?yōu)榻缑鏀嗔?但是焊后電脈涂漆的試樣擁有最高的耐腐蝕能力。

鋼/鋁異種金屬點(diǎn)焊接頭的腐蝕問題是不可避免的,特別是在潮濕的環(huán)境中。經(jīng)過國內(nèi)外有關(guān)學(xué)者的努力,已經(jīng)對(duì)各種類型鋼/鋁點(diǎn)焊接頭的腐蝕機(jī)理有了一定的認(rèn)識(shí),但是仍然需要進(jìn)行大量細(xì)致的研究。

8 結(jié) 論

鋼/鋁異種金屬的點(diǎn)焊已經(jīng)取得了較大得研究進(jìn)展,已經(jīng)出現(xiàn)了很多新型的點(diǎn)焊技術(shù)。當(dāng)前,不同的工業(yè)領(lǐng)域?qū)︿?鋁混合結(jié)構(gòu)的制造效率、接頭性能與可靠性各不相同,不可能用同一種點(diǎn)焊技術(shù)解決所有領(lǐng)域與鋼/鋁焊接接頭的問題。這些新型點(diǎn)焊的技術(shù)的出現(xiàn),為各個(gè)領(lǐng)域的鋼/鋁的焊接結(jié)構(gòu)提供了更加豐富的解決方案。然而,這些點(diǎn)焊技術(shù)仍然存在一定的問題,需要進(jìn)一步深入研究。

1)鋼/鋁異種金屬的電阻點(diǎn)焊是一種高效、經(jīng)濟(jì)的點(diǎn)連接技術(shù),然而金屬間化合物的形成不可避免,這將導(dǎo)致接頭力學(xué)性能特別是剝離強(qiáng)度低下。在保證高效、經(jīng)濟(jì)的前提下,抑制界面金屬間化合物的形成,提高接頭的力學(xué)性能仍然是電阻點(diǎn)焊研究的核心問題。

2)CMT 電弧點(diǎn)焊的問題在于需要預(yù)制孔,工序較為繁瑣,其過程自動(dòng)化水平有待于進(jìn)一步提高;并且金屬間化合物也不可避免,接頭可靠性仍然是一個(gè)難于解決的問題。

3)攪拌摩擦點(diǎn)焊和超聲波點(diǎn)焊等固相焊接方法雖然極大的抑制了界面金屬間化合物,力學(xué)性能也較電阻點(diǎn)焊得到較大程度的提高,但是焊接質(zhì)量的穩(wěn)定性與焊接效率是這兩種方法在未來工作中需要著重解決的問題。

4)電阻鉚焊與摩擦塞-鉚復(fù)合點(diǎn)焊能夠獲得焊接接頭較為理想,但是這兩種方法需要專門的鉚釘,焊接效率與經(jīng)濟(jì)性低于電阻點(diǎn)焊。開發(fā)高效、低成本的電阻鉚焊與摩擦塞-鉚復(fù)合點(diǎn)焊是這兩種方法未來的發(fā)展方向。

5)當(dāng)前對(duì)鋼/鋁異種金屬的點(diǎn)焊接頭的腐蝕問題研究的仍然不夠充分。在未來應(yīng)著重聚焦于鋼/鋁異種金屬母體的成分、點(diǎn)焊的接頭形式、界面金屬間化合物和焊后防護(hù)對(duì)其腐蝕行為的影響。