基于陰極保護的管道防腐蝕技術與應用研究

江永強

摘 要:針對現有的管道防腐蝕技術涂層材料質量差、預測腐蝕速率精度低等問題,提出了一種外加電流陰極保護(Impressed Current Cathodic Protection,ICCP)系統結構。通過陰極保護(Cathodic Protection,CP)儀表監測管道表面電位,選用超疏水涂層作為管道的緩蝕劑。研究基于CenterNet構建深度學習預測模型,通過將正常電位和腐蝕電位視為袋子并將管道表面電位視為袋子中的樣本,利用分類中性能指標特征曲線下面積(Area Under Curve,AUC)來預測管道腐蝕情況。結果表明:該預測模型精準度更高,在預測2021年管道的腐蝕速率誤差為0%。

關鍵詞:超疏水涂層;防腐材料;陰極保護;深度學習;特征曲線下面積;腐蝕速率;精密度

中圖分類號:TE832

文獻標識碼:A文章編號:1001-5922(2022)03-0027-06

Research on pipeline anti-corrosion technology and

application based on cathodic protection

JIANG Yongqiang

(Chongqing Gas Transmission Natural Gas Sales Center,Sinopec Natural Gas Branch,Chongqing 400025,China)

Abstract:Aiming at the problems of poor quality of coating materials of existing pipeline anticorrosion technology and low accuracy of predicting corrosion rate, this paper proposes an impressed current cathodic protection (Impressed Current Cathodic Protection, ICCP) system structure. The surface potential of the pipeline is monitored by a cathodic protection (CP) instrument, and a super-hydrophobic coating is selected as the corrosion inhibitor for the pipeline. This study builds a deep learning prediction model based on CenterNet, which takes normal potential and corrosion potential as bags and pipe surface potential as samples in the bag, and uses the area under curve (AUC) of the performance indicators in the classification to predict corrosion of the pipeline. The experimental results show that the prediction model is more accurate, and the error in predicting the corrosion rate of the pipeline in 2021 is 0%.

Key words:superhydrophobic coating; anti-corrosion materials; cathodic protection; deep learning; area under characteristic curve; corrosion rate; precision

隨著科學技術的不斷進步,主要城市的建設步伐加快,地面可用空間資源日益緊張,因此地下空間的利用已逐漸引起人們的關注[1]。腐蝕已被認為是導致管道故障的主要機制,并由此造成的經濟損失和環境問題,聚合物涂層與陰極保護結合,是保護輸送管道受腐蝕攻擊的關鍵手段。雖然管道涂料已發展了60年,性能不斷提高;但傳統涂層存在以下缺點:施工或退化造成機械損傷。例如,在使用期間從基體鋼中剝離,它們無法在腐蝕性環境中保護管道,這些腐蝕環境下的涂層脫落或涂層缺陷[2-3]。

為了解決這一難題[4],通過化學處理和內涂層應用,將陰極保護水平調整到-50 mV銅/硫酸銅電極以下,以及減少操作管道中的壓力波動,并通過灰色模型預測管道的腐蝕速率。然而,該措施大多費用昂貴,預測模型精度低[5]。通過在水性環氧涂層中沉積聚電解質制備了含納米膠囊的緩蝕劑,并期望應用于管道涂層。不過,該方法都是在實驗室進行的,在實驗室中,基質涂料并不是工業涂料。此外,將抑制劑封裝在容器中的技術非常復雜,在工業規模上是不現實的。

1 ICCP遠程控制系統

針對上述存在的問題,本研究采用一種外加電流陰極保護(ICCP)技術,其原理是通過向被腐蝕管道表面施加一個外加電流,管道就會成為陰極,從而使得管道腐蝕發生的電子遷移得到抑制,避免或減弱腐蝕的發生[6]。為此,本研究設計了新型ICCP遠程控制系統對管道外表面的電位進行監測,允許遠程控制系統以使管道的陰極保護(CP)狀態保持在極限范圍內。技術人員將使用便攜式電壓表進行智能測量;當保護條件未觸發在極限范圍內時,再進行手動調整CP表的參數。

1.1 CP儀表設計

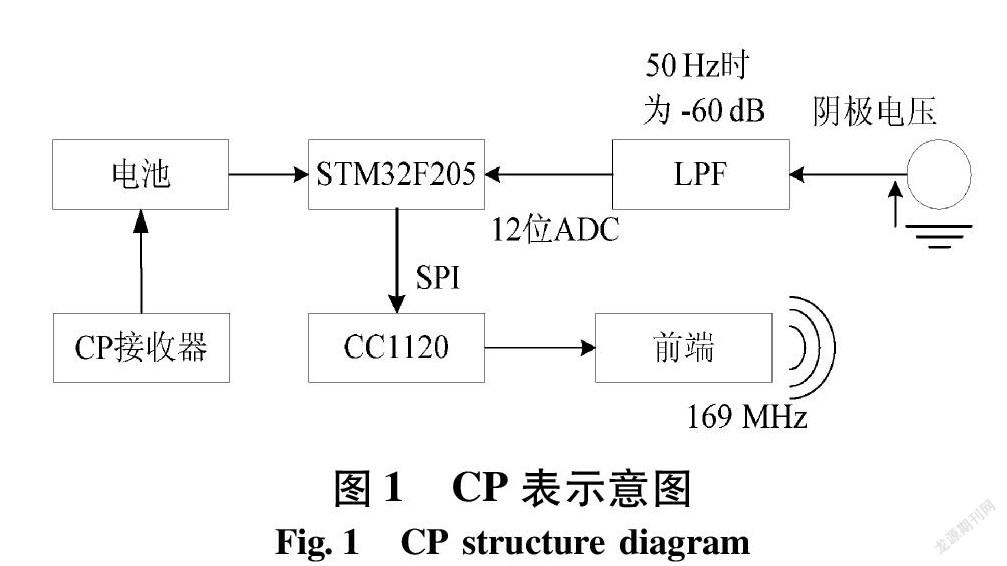

ICCP控制系統的核心硬件為CP表,其硬件結構如圖1所示。

在圖1中,CP表是監測管道附近電位的重要裝置,其包括兩個主要功能:能夠獲取管道外表面電壓和嵌入控制器算法。根據所采用的控制策略,CP表將控制數據發送給CP接收機,并需要在電源中添加一個合適的CP接收器,其能夠根據接收到的控制數據修改電源的電流或電壓,以確保關鍵測量點的保護條件,然后是整個管網的陰極保護條件。此外,需要至少1 MΩ的輸入電阻,并且還建議使用在50 Hz時衰減至少為60 dB的濾波器,通過低通濾波器獲取管道電壓,并配備169 MHz的wM總線通信模塊。微控制器配備12位ADC,其與3.3 V的參考電壓一起使用,獲得的0.8 mV的分辨率符合要求的規格。ADC范圍為0~3.3 V。為此,CP表與管道和參考電壓連接,以獲得正電壓。

1.2 通信網絡體系結構設計

為了實現ICCP遠程控制系統監測數據的實時性,本研究搭建適應的通信網絡體系架構,其中數據集中器(Data Concentrator Unit,DCU)的核心模塊,其往往與測量設備CP表交換數據[7]。與CP表相關的DCU將數據發送到CP接收機,CP接收機周期性地請求向相關DCU發送請求的新數據。如果控制數據準備好用于CP接收機,則發送指令,關于通信網絡體系架構如圖2所示。

如圖2所示,來自CP接收機的數據請求,15 min的時間段被認為是合適的,對于放置在電源附近的CP接收機來說,這不是一個問題,其連接到電網并且沒有任何與數據傳輸引起的功耗相關的問題。此外,請求命令只需要1字節的數據,即設備標識符。相反,只有當電源的電流或參考電壓必須改變以保持系統處于保護狀態時,CP表才能保存電池傳輸數據[8]。因此,DCU中必須包含相應的數據處理算法。

2 關鍵技術

2.1 基于CenterNet數據處理算法

根據上文得知,為了準確預測管道腐蝕規律并處理管道防護,本研究提出了一種基于CenterNet模型的管道附近電位檢測算法,將CP表得到的數據特征合并到深度學習算法中,并制定了預測異常段高異常分數的算法模型。該方法通過將管道表面正常電位和腐蝕電位視為袋子中的實例,利用分類中性能指標AUC來預測管道表面腐蝕電位數據,具體過程包括如下兩個步驟:

2.1.1 數據預處理

本研究基于CenterNet從CP表中提取管道的數據特征,在特征提取過程中,只需將輸入一個完整的卷積網絡即可生成熱圖。因此,熱圖中的峰對應著數據對象中心,每個峰的特征預測數據對象邊界框的高度和質量。假設xk1、yk1、xk2、yk2表示數據對象k的邊界框為ck,其相應的中心點為Pk=(x1k+x2k/2,y1k+y2k/2)。使用關鍵點估計器Y預測所有中心點并回歸到每個數據對象k的數據對象大小sk=(x1k-x2k,yk1-yk2)[9-10]。為限制計算負擔,利用單個大小預測S適用于所有物體類別,因此,中心點與目標物鏡之間的相似性以回歸損失函數L作為標準:

L=1N∑Nk=1|SPk-sk|(1)

此外,損失函數L表達式也可以寫成:

L=Lk+λsizeLsize+λoffLoff(2)

式中:Lk是基于高斯核的具有焦點損失的邏輯回歸;Loff是每個中心點的局部偏移。同時,Lsize、Loff是兩個常數,通常取值為Lsize=0.1,Loff=1。之后,本研究根據單個網絡預測關鍵點Y,偏移O和大小S,網絡預測每個位置總共有C+4個輸出,所有參數值輸出得到一個完整的全卷積網絡,即可生成管道表面電位監測數據熱圖。

基于以上方法,本研究首先針對每個類別分別提取熱圖中的峰,檢測所有值大于或等于8相鄰中心點的響應,并保留前100個峰值。假設Pc為c類的n個檢測到的中心點P=(xi,yi)的集合,每個關鍵點位置均由整數坐標(xi,yi)給出,使用關鍵點值Yxiyic作為其檢測置信度的度量,并在位置處生成一個邊界框[11]:

xi+δxi-wi2 , yi+δyi-hi2

xi+δxi-wi2 , yi+δyi-hi2(3)

式中:(δxi,δyi)=O是偏移量預測;(wi,hi)=S是尺寸預測。所有輸出數據點均直接從關鍵點預測中產生,而無需基于IoU的非最大抑制處理或其他處理。

2.1.2 AUC指標計算

AUC是分類中流行的性能指標,其計算隨機采樣的異常實例比隨機采樣的正常實例具有更高的異常分數的比率[12]。假設V表示管道表面電位為數據空間,va和vn表示腐蝕和正常電位實例,pa和pn是V中腐蝕和正常電位實例的概率分布,假設f(va)和f(vn)的概率分布分別代表相應的腐蝕電位評估函數和正常評估函數,范圍從0到1。真陽性率(TPR)是評估函數f(va)正確將異常實例va歸類為腐蝕電位的比率,其表達式為:

TPR(h)=Eva~pa[I(f(va)>h)](4)

式中:h是閾值;E是期望值;I表示條件為l的指標函數。同時,偽陽性率(FPR)是評估函數f(vn)將pn中的隨機正常實例錯誤分類為腐蝕電位的比率,其表達式:

FPR(h)=Evn~pn[I(f(vn)>h)](5)

AUC是在所有閾值h∈[0,1]區間上繪制由(TPR(h),FPR(h))作為橫軸坐標所形成的曲線下的面積。具體來說,AUC的積分形式可以寫為:

AUC=∫10TPR(h)dFPR(h)(6)

通過公式(6)能夠得到經驗AUC表達式為:

AUCΛ=1|A||N|∑Va~pa∑vn~pnI(f(va)>f(vn))(7)

綜上所述,通過AUC的取值,來進行評估管道表明電位的腐蝕情況,能夠及早預防突發事件,有效提高了地下管道通道的管控效率[13]。

2.2 防腐材料的制備

除了監測管道的腐蝕情況,本研究選用超疏水涂層作為管道的緩蝕劑,通過顯著減少水-固體接觸面積來減少水腐蝕性物質與鋼基體之間的反應。在某些情況下,超疏水涂層可以被視為一種廉價的管道腐蝕和污垢解決方案。除此之外,在地下與海洋環境中使用超疏水聚合物涂層還包括自清潔、防冰、油水分離和粘性減阻等優點[14]。

結合《A輸氣管道外腐蝕直接檢測項目評價報告》外防腐層檢測結果、CIPS管線通斷電位檢測分析報告、管線滲漏的歷史資料以及前期現場防腐層修復工作反饋,對A管道b段5 km管線大開挖進行防腐層破損點的修復和管體金屬腐蝕損失點的補強工作。對作業過程中發現的防腐層漏點利用粘彈體+冷纏帶方式修復;對發現的管道金屬腐蝕損失點利用焊板或超疏水涂層材料進行補強施工,補強原理如圖3所示。

如圖3所示,當管道表面正常時,管道內流體通過加壓設備(泵、壓縮機等)后將產生一定的壓力,管道在壓力作用下發生變形。在管體的徑向膨脹過程中,沿著管道環向的拉應力也會在管道中產生,特別是在由腐蝕引起的管壁變薄(例如腐蝕坑)中。因此,在缺陷處有可能引起管道破裂等失效情況,導致管道內輸送的介質泄漏。通過在管道缺陷處使用超疏水涂層進行補強,補強形成的防護層可以提高缺陷處管道承受載荷的能力,從而提高了管道承受運行載荷的能力[15]。

本研究采用電沉積法制備超疏水涂層,電沉積涉及使用電從電鍍電解液中還原所需材料的金屬離子,并將該材料以薄膜形式沉積在基底表面(陰極),如圖4所示。

如圖4所示,本研究在管道表面制備了一種具有坑狀結構的仿生超疏水鋅涂層,制備該涂層需要在管道表面電沉積鋅涂層和在全氟辛酸乙醇溶液中進行化學反應,在制備方面具有可擴展、易于控制、制備成本低等優點[16],下文將進行實驗驗證。

3 實驗與分析

為了驗證本研究采用的管道防腐措施的適應性與可靠性,本研究對A管道b段5公里管線大開挖進行防腐層破損點的修復和管體金屬腐蝕損失點的實例測試。測試的重點是ICCP系統中CP表的應用,CP表和電源之間的通信由個人計算機上的LabView VI實現,其通過串行接口從CP表接收字符串,并通過IEEE-488接口控制電源。電源根據通過IEEE-488接收的控制數據控制外加電流,測試設置框圖如圖5所示。

由圖5可知,在實例測試中,這兩條管道的長度和直徑分別約為250 m和2 m,鋪設在濕土中。為了模擬電源和CP表之間存在較長的管道,將管道等效電路連接到兩條管道上。在250 m長的管道上設置6個監測點,其之間間隔為50 m,實驗數據通過管道內檢測獲得,每個監測點最大腐蝕深度以及累積概率如表1所示。

由表1可知,CP表測量地面上的恒定電位差和交流電壓,可使用已知的橫向梯度法和Pearson法搜索管道絕緣的損壞。通過極化電位測量,控制了電化學保護的狀態,檢測了金屬結構表面的腐蝕點。CP表可在管道電流6個測量點之間的長度Δln范圍內,確定絕緣涂層的過渡比電阻Rin表達式為:

Rin=Uinin(8)

當陰極保護電流在長度n間隔內的恒分量密度in和橫截面Sn:

in=ΔInSn=-ΔJnπD×Δln×kn(9)

式中:ΔIn是電流總量;ΔJn是管道末端可變電流分量測量的差值;D為管道直徑;kn是研究實驗的測量點數量。當管道絕緣層上的電位下降,表達式為:

Ui=UMG-UGG-Up=VMGkp-UGG(10)

式中:kP是在給定路段流入管道的交流諧波系數,由橫向與道路橫向的地面交流VGG和直流UGG電壓之比確定;UMG和VMG分別是指管道表面金屬和比較電極之間的電位值,分別在直流和交流下測量。如果選擇電極之間的距離x,考慮到埋深h和管道直徑D,其關系式為:

x=h4hD-2(11)

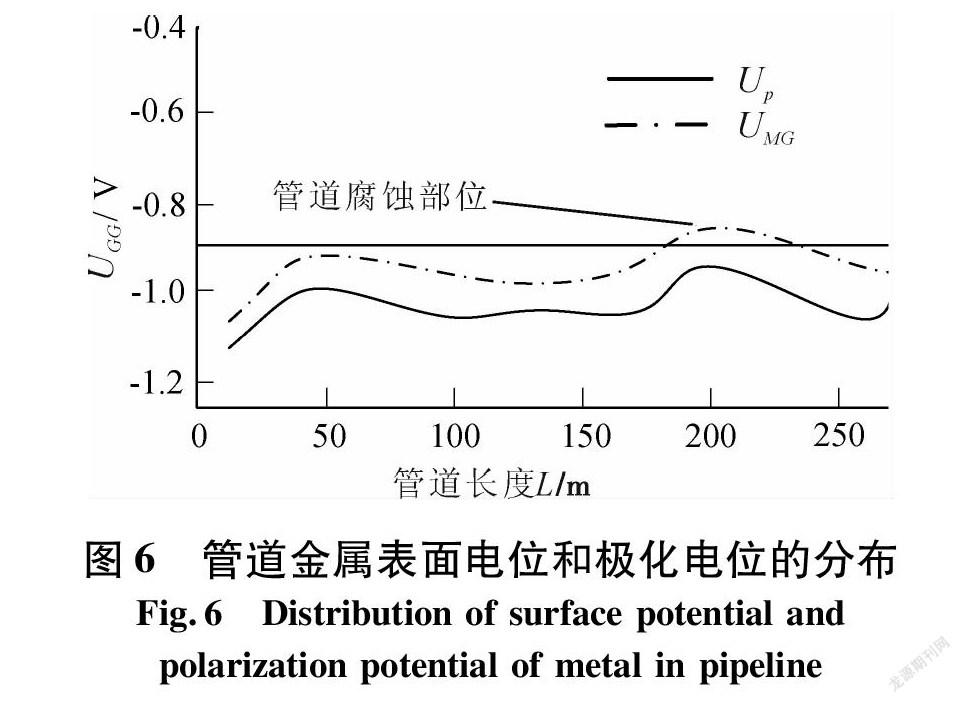

采用式(8)至式(11)對管道進行了綜合檢查,在管道運行1年后,通過式(10)確定了沿管道極化電位上升的分布,結果如圖6所示。

在圖6中,UP是指管道極化電位;水平直線(U=0.85 V)是指允許估計UMG并分離管道區域L0,因為該區域發生腐蝕性溶解,

其預測值通過數據集中器單元中的AUC曲線來得出。

為了驗證數據處理單元中基于CenterNet的深度學習算法預測模型的可靠性,以文獻[4]提出的灰色模型作為對比,采用這兩種算法模型預測2021~2025年A管道b段5 km管線的腐蝕速率,其表達式為:

q(t)=L0Lt(12)

式中:q是指管道的腐蝕速率;t是指間隔時間,年。統計數據結果并通過MATLAB軟件進行仿真如圖7、表2所示。

從圖7可以看出,相比于文獻[4]所采用的灰色預測模型,本研究所采用基于深度學習預測模型精準度更高,在預測2021年管道的腐蝕速率誤差為0%。

4 結語

針對地下管道腐蝕與防護問題,本文提出了一種適用于燃氣管網外加電流陰極保護的控制系統,該系統基于一個能夠監測管道附近電位的低成本儀表,放置在電位分布最差的網絡部分,即接近陰極保護條件的極限。構建基于深度學習的管道腐蝕預測模型,利用分類中性能指標AUC來預測管道表面腐蝕速率。選用超疏水涂層作為管道的緩蝕劑,提高了管道承受運行載荷的能力。本研究仍存在不足之處;該技術為下一步技術研究奠定技術基礎。

【參考文獻】

[1]

何治安.基于大數據的配電網智能管廊體系設計[J].機電工程技術,2020,49(5):111-114.

[2] 劉橋喜,熊偉,孫光輝,等.面向多源數據集成的城市地下綜合管廊安全運營與智慧管控研究[J].地理信息世界,2019,26(1):37-40.

[3] 張睿.綜合管廊在某市政項目中的設計與應用探討[J].黑龍江交通科技,2018,41(3):47-48.

[4] 李芊,段雯,許高強.基于DEMATEL的綜合管廊運維管理風險因素研究[J].隧道建設,2019,39(1):31-39.

[5] 古彤,白鋒,岳晨,等.高壓直流接地極入地電流對埋地金屬管道的腐蝕影響[J].腐蝕與防護,2019,40(12): 902-906.

[6] 孫長保.海底管道檢測最新技術及發展方向[J].中國石油和化工標準與質量,2018,38(14):43-44.

[7] 王智曉.內檢測技術在油田海底管道完整性管理上的應用[J].安全、健康和環境,2018,18(1):18-20.

[8] 楊林,朱嘉,李春娥,等.基于肯特法的城市綜合管廊安全風險辨識分析[J].城市發展研究,2018,25(8):19-25.

[9] 楊秋俠,馮彥妮.綜合管廊內各管線安全距離的理論研究[J].地下空間與工程學報,2018,14(2):293-298.

[10] 黃震,傅鶴林,尹光明,等.地鐵隧道結構災變模型及應用研究[J].災害學,2018,3(3):216-221.

[11] 張曉,龔元龍,林曉,等.ROV在水下液飛線安裝中的應用[J].中國水運(下半月),2018,18(10):225-226.

[12] SINGH R.Introduction to a new journal:corrosion and materialsdegradation[J]. Corrosion and Materials Degradation,2018,1(1):1.

[13] 白庶,蔡夢娜,鐘雪,等.BIM技術在城市地下綜合管廊中的應用價值分析[J].工程管理學報,2018,32(2):74-78.

[14] 韋海民,李軼豪.基于雙層規劃模型的地下綜合管廊PPP項目入廊定價研究[J].隧道建設(中英文),2018,38(12):1 927-1 934.

[15] 張子鈺.城市地下綜合管廊定價模型及實證研究[J].地下空間與工程學報,2018,14(2):299-305.

[16] 蘇煒,馬詩文,李文祥,等.青州換流站高青接地極對周邊油氣管道影響研究[J].山東電力技術,2018,45(6):39-43.