一種新型MXene基熱塑性聚氨酯的制備與阻燃性能分析

施永乾,葉涵,劉川,邱紋汐

(福州大學環境與安全工程學院,福建 福州 350108)

0 引言

熱塑性聚氨酯(TPU)以其優異的機械性能,良好的加工性能和較高的水解穩定性,廣泛應用于電線電纜、建筑材料、汽車零件等領域[1]. 但由于TPU屬于易燃材料,燃燒時會釋放大量有毒煙氣并伴有嚴重的熔滴現象,在使用時有較大火災危險性. 因此,提高TPU的阻燃和抑煙性能具有重要意義.

過渡金屬碳化物/氮化物(transition metal carbides/nitrides,MXenes)是一種新型二維層狀材料,其化學通式為Mn+1XnTx,其中M代表前過渡金屬元素,X為C或/和N,Tx表示=O、—F或—OH表面官能團[2]. 碳化鈦(titanium carbide,即下文的Ti3C2Tx與MXene)作為MXenes家族中的一個重要成員,由于其具有可調控的官能團、優異的導電性和強親水性,且化學性質較為穩定,因此在儲能、催化、吸附、潤滑等領域均展現出廣闊應用前景[3]. 近年來,MXene在聚合物復合材料領域展現出巨大優勢. Shi等[4]報道了采用無氧快干輔助溶液法和熔融共混法將Ti3C2Tx添加到聚丙烯(PP)中,發現引入2.0%(質量分數) Ti3C2Tx后,PP復合材料的拉伸強度、延展性、儲能模量和初始降解溫度較純PP分別提高35.3%、674.6%、102.2%和79.1%. Lin等[5]通過層層自組裝(LbL)的方法,將Ti3C2Tx/殼聚糖(CH)納米雙層涂層涂覆在聚氨酯泡沫塑料(PUF)上制備復合材料. 結果表明,與未改性的PUF相比,添加0.5%(質量分數) CH和8 mg·mL-1Ti3C2Tx的8層雙涂層的PUF復合材料的熱釋放速率峰值(PHRR)和煙釋放速率峰值(PSPR)分別降低57.2%和60.3%. 此外,PUF復合材料的一氧化碳產生速率峰值(PCOPR)和二氧化碳產生速率峰值(PCO2PR)分別下降70.8%和68.6%. Xue等[6]將苯基膦基二氨基己烷(PPDA)改性的Ti3C2Tx納米水化物(Ti3C2Tx-PPDA)引入PLA基體中制備納米復合材料. 研究發現,加入1.0%(質量分數) MXene-PPDA可使PLA復合材料達到UL-94 V0等級,其PHRR相比于PLA純樣降低22.2%,初始分解溫度提高,殘炭率提高超過25倍. 因此,MXene可作為一種極有前途的阻燃/減毒劑,應用于制備阻燃TPU納米復合材料.

植酸(PA)或肌醇六磷酸,是一種綠色環保的生物基酸源. 基于分子量計算,PA富含28%(質量分數)磷元素,在近年的研究中常作為阻燃劑應用于聚合物的阻燃改性. Laufer等[7]采用LbL技術在棉織物上沉積CH-PA薄膜. 測試結果表明,相對于未涂覆棉織物,涂有30層涂層且pH=4溶液的織物的PHRR和TSR分別降低了60%和76%. Laufer等[7]認為表現出的優異阻燃性能歸因于復合材料的高磷含量,較高的磷濃度可防止揮發性物質的形成并更有效地促進成炭. 此外,PA具有較強絡合能力,可與金屬離子螯合,吸附如Cu2+[8]、Zn2+[9]等金屬離子. 然而,通過文獻查閱發現,針對Co2+與植酸螯合應用于復合材料阻燃的研究較少.

在本研究中,使用氟化鋰(LiF)和鹽酸(HCl)對碳鋁鈦(Ti3AlC2)進行刻蝕制備Ti3C2Tx,然后通過吡咯聚合反應加入PA對Ti3C2Tx進行表面修飾合成PM,再吸附Co2+從而制得阻燃劑CoPM,最后采用熔融共混法將其加入TPU材料中制備TPU/CoPM復合材料. 通過X射線衍射(XRD)分析、紅外光譜(FT-IR)分析及掃描電子顯微鏡(SEM)等手段對阻燃劑的結構和形貌進行表征,采用錐形量熱、XRD、拉曼光譜和SEM對TPU納米復合材料的阻燃和抑煙減毒性能及復合材料碳渣結構和形貌進行研究,同時分析不同含量的CoPM對TPU復合材料的阻燃、抑煙效果的影響,并提出阻燃和抑煙減毒機理.

1 實驗材料和方法

1.1 主要原料

TPU: 牌號65E85,工業級,購自保定市邦泰化工有限公司; Ti3AlC2: 純度99%(質量分數,下同),平均粒徑37 μm,購自長春市11科技有限公司; 植酸和吡咯: 分析純,購自上海阿拉丁生化科技股份有限公司; 36.5%鹽酸、LiF、甲醇、無水乙醇和1%硝酸鈷: 均為分析純,購自上海市國藥集團化學試劑有限公司.

1.2 Ti3C2Tx納米片的制備

根據本課題組前期工作制備Ti3C2Tx納米片[1]. 具體步驟如下: 在磁力攪拌過程中,將1.0 g Ti3AlC2和1.56 g LiF加入到20 mL濃鹽酸(36.5%)中,于35 ℃條件下反應24 h. 將反應后懸浮液離心,用去離子水洗滌沉淀并離心至pH>6,然后加入40 mL去離子水,超聲0.5 h. 最后在5 000 r·min-1條件下離心3 min,取上層液即為剝離的Ti3C2Tx納米片.

1.3 CoPM復合阻燃劑的制備

稱取5 g PA、0.2 g吡咯和0.1 g Ti3C2Tx混溶于250 mL三口瓶中,在氮氣和室溫條件下機械攪拌0.5 h后向該混合液中滴加3.6 g過硫酸銨(APS)水溶液,并機械攪拌4 h,然后逐滴加入60 mL硝酸鈷(1%)溶液,室溫下攪拌2 h. 最后經去離子水、甲醇和乙醇多次洗滌收集黑色產物,于80 ℃烘干24 h. 吸附鈷離子的聚吡咯(CoP)制備方法同上,其中不添加Ti3C2Tx.

1.4 TPU納米復合材料的制備

采用熔融共混法制備TPU納米復合材料. 配方如表1所示,首先,將一定量的TPU顆粒與阻燃劑在溫度為190 ℃的密煉機(型號: Internal Mixer SU-70,購買自常州蘇研科技有限公司)中混合. 共混完成后,將試樣置于工作狀態為190 ℃、10 MPa的小型硫化機(型號: CREE-6001,購買自東莞市科銳儀器科技有限公司)中熱壓成型便可制得試樣.

1.5 測試與表征

X射線衍射(XRD)光譜: 采用荷蘭Empyrean公司多功能X射線多晶衍射儀進行測試,Cu Kα,λ=15.417 8 nm; 傅里葉變換紅外光譜(FTIR): 采用美國Nicolet Instrument公司Nicolet iS50型紅外光譜儀進行測試,掃描范圍400~4 000 cm-1,測試前試樣與溴化鉀按一定比例混合均勻后并壓制成薄片; 錐形量熱分析: 采用蘇州市泰思泰克公司TTech-GBT16172-2型的錐形量熱儀,按照ISO 5660國際標準進行評估,測試輻射通量為35 kW·m-2,試樣尺寸100 mm×100 mm×3 mm,測試前用鋁箔紙包裹,每個試樣測試3次取其平均值; 拉曼光譜(Raman): 采用英國Renishaw公司inVia型拉曼顯微鏡進行測試,掃描范圍200~2 000 cm-1,光源為氬激光(785 nm); SEM測試: 采用美國FEI公司FEI NOVA NanoSEM 230型掃描電子顯微鏡,測試前試樣需要進行噴金處理.

2 實驗結果與分析

2.1 阻燃劑的結構及形貌

圖1為塊狀Ti3AlC2、Ti3C2Tx、CoP和CoPM的XRD圖譜. 可以看出,塊狀Ti3AlC2在9.5°(002)和38.8°(104)處出現兩個最強的特征衍射峰,而用LiF和HCl刻蝕Ti3AlC2后,38.8°對應于Ti3AlC2的(104)特征晶格面的強峰消失,表明成功地從Ti3AlC2中去除了Al元素[10]. 此外,Ti3C2Tx的(002)峰移至較低的角度(7.6°). 根據布拉格方程2dsinθ=λ(Cu Kα的波長λ=15.417 8 nm)可算出Ti3AlC2對應的層間距為0.93 nm,Ti3C2Tx對應的層間距增大為1.2 nm,這表明成功蝕刻了Ti3AlC2, 圖2為Ti3AlC2、Ti3C2Tx、CoP和CoPM的FTIR圖譜.

圖1 阻燃劑的XRD圖譜Fig.1 XRD patterns of flame retardants

圖2 阻燃劑的紅外光譜Fig.2 FTIR spectra of flame retardants

由圖2可以看出,3 465、3 442和3 440 cm-1處的寬峰分別對應于Ti3AlC2表面吸附水分子和Ti3C2Tx表面官能團—OH的伸縮振動峰; 1 634 cm-1處的吸收峰是—OH的彎曲振動峰[11]; 556 cm-1處是Ti—O鍵的典型峰[1],以上分析表明已成功制備Ti3C2Tx,這與前述XRD的分析結論一致. 通過對比CoPM與Ti3C2Tx的圖譜可以發現,改性后Ti—O的振動從556 cm-1移至610 cm-1,表明Ti3C2Tx表面基團Ti—(OH)x與CoP發生反應有關[12]. 在CoP和CoPM譜圖中,1 385 cm-1處是吡咯中C—N單鍵的伸縮振動[11],1 191和1 051 cm-1處的吸收峰分別歸因于PA中P=O和P—O的伸縮振動[13],以上兩點分析證實了吡咯和PA的存在. 此外,在CoP和CoPM譜圖中,其他在700~400 cm-1出現的吸收峰可歸因于Co—O鍵,表明阻燃劑中已吸附Co2+[14]. 綜合以上分析結果可證實CoPM已成功合成.

圖3 阻燃劑的SEM圖像Fig.3 SEM images of flame retardants

圖3(a)、(b)分別為CoP和CoPM在50 000倍率下的SEM圖像. 可以看出,CoP樣品呈現出多個球狀顆粒組裝而成的膨脹體結構,顆粒粒徑較大,為0.20~0.86 μm,且各膨脹體間有較明顯的團聚現象; CoPM樣品呈現出與層狀Ti3C2Tx類似的褶皺納米片層結構,表面點綴有少許球狀顆粒,其粒徑較小,為0.04~0.26 μm,且各納米片層間呈現類似交聯的結構. 綜上分析,可以判斷CoP已包覆Ti3C2Tx納米片.

2.2 TPU復合材料的阻燃及抑煙特性

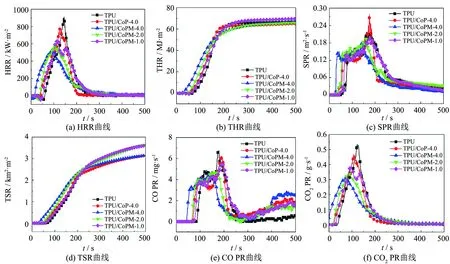

錐形量熱儀測試已被廣泛用于研究材料的燃燒行為,包括燃燒過程中放熱與生煙等情況[15]. 通過錐形量熱測試可以得到大量評價材料火災危險性的參數,如點燃時間(TTI)、熱釋放速率(HRR)、總熱釋放量(THR)、煙釋放速率(SPR)、總煙釋放量(TSR)、一氧化碳產生速率(COPR)和二氧化碳產生速率(CO2PR)等. 本研究對TPU及其納米復合材料進行了錐形量熱測試,相關實驗數據如圖4和表2所示.

圖4(a)和(b)分別為TPU及其復合材料的HRR和THR曲線. 可以看出,純TPU的HRR曲線呈尖而高的單峰狀,燃燒時間最短,熱量釋放過程最為劇烈,其PHRR為908 kW·m-2,THR為66.7 MJ·m-2. 阻燃劑加入后材料的燃燒進程發生改變,PHRR降低,THR變小. 與純TPU相比,TPU/CoP-4.0、TPU/CoPM-4.0、TPU/CoPM-2.0和TPU/CoPM-1.0的PHRR分別下降了14.3%、41.4%、36.1%和29.6%,表明復合材料的PHRR隨著CoPM添加量的增加而降低,CoPM阻燃劑可顯著提高TPU的阻燃性能. 這是由于Co2+的催化成炭效應和Ti3C2Tx納米片的物理阻隔效應,它們的協同作用一方面阻止凝聚相與氣相間的熱交換, 從而減少熱量向未分解聚合物傳遞,另一方面隔絕外界氧氣向燃燒的聚合物擴散. 值得注意的是,在各納米復合材料的HRR曲線中,只有TPU/CoPM-1.0出現兩個峰,其中第一個峰的出現歸因于隨著溫度的升高,部分Ti3C2Tx轉化為TiO2,而TiO2可催化復合材料表面形成隔熱隔氧的碳層,故其HRR在113 s后迅速降低; 而第二個峰是碳層結構在高溫、析出氣體沖撞的聯合作用下破裂造成的. 此外,添加阻燃劑后各納米復合材料的點燃時間變短,這可能是由于阻燃材料的催化分解作用和Ti3C2Tx優異的導熱性能[16]. 含磷阻燃劑的加入使得TPU復合材料提前分解并催化成炭,一定量的Ti3C2Tx和CoP的協同作用會進一步提前催化成炭的時間,致密的碳層能抑制火焰和中斷內外熱量交換,延緩甚至停止內部基體的進一步分解.

圖4(c)和(d)分別為TPU及其納米復合材料的SPR和TSR曲線. 純TPU的PSPR和TSR分別為0.218 m2·s-1和3 640 m2·m-2. 與純TPU相比,TPU/CoP-4.0的PSPR增加了27.5%. 而加入Ti3C2Tx后,復合材料的PSPR有所降低. 值得注意的是,TPU/CoPM-4.0、TPU/CoPM-2.0和TPU/CoPM-1.0的PSPR分別下降了15.1%、10.6%、5.0%,其中TPU/CoPM-4.0擁有所有材料中最低的PSPR值,同時TPU/CoPM-4.0的TSR也為材料中的最低值,較純TPU降低了13.7%,這表明TPU/CoPM-4.0具有極佳的抑煙性能.

在火災場景中,燃燒過程中有毒氣體的釋放是威脅人員疏散的重大因素,圖4(e)和(f)分別為TPU及其納米復合材料的一氧化碳產生速率峰值(PCOPR)和二氧化碳產生速率峰值(PCO2PR)曲線. 純TPU的PCOPR和PCO2PR分別為0.006 8和0.53 g·s-1. 與純TPU相比,TPU/CoP-4.0、TPU/CoPM-4.0、TPU/CoPM-2.0和TPU/CoPM-1.0的PCOPR分別下降了8.8%、29.4%、27.9%和17.6%. PCO2PR曲線趨勢與PCOPR類似: TPU/CoPM-4.0的PCO2PR值降低最多,為39.6%. 這說明引入Ti3C2Tx可以進一步抑制CO和CO2的釋放,這可歸因于Ti3C2Tx特殊結構而產生的屏障和催化作用以及燃燒產物對CO的催化作用. 綜合SPR和TSR結果,圖4(c)~(f)的結果表明,CoPM-4.0具有出色的抑煙減毒性能,添加4.0% (質量分數)CoPM的TPU納米復合材料的火災危險性顯著降低.

圖4 TPU及其納米復合材料的錐形量熱測試結果曲線Fig.4 Cone calorimetry test curves of TPU and its nanocomposites

表2 TPU及其納米復合材料錐形量熱數據

2.3 TPU復合材料殘炭分析

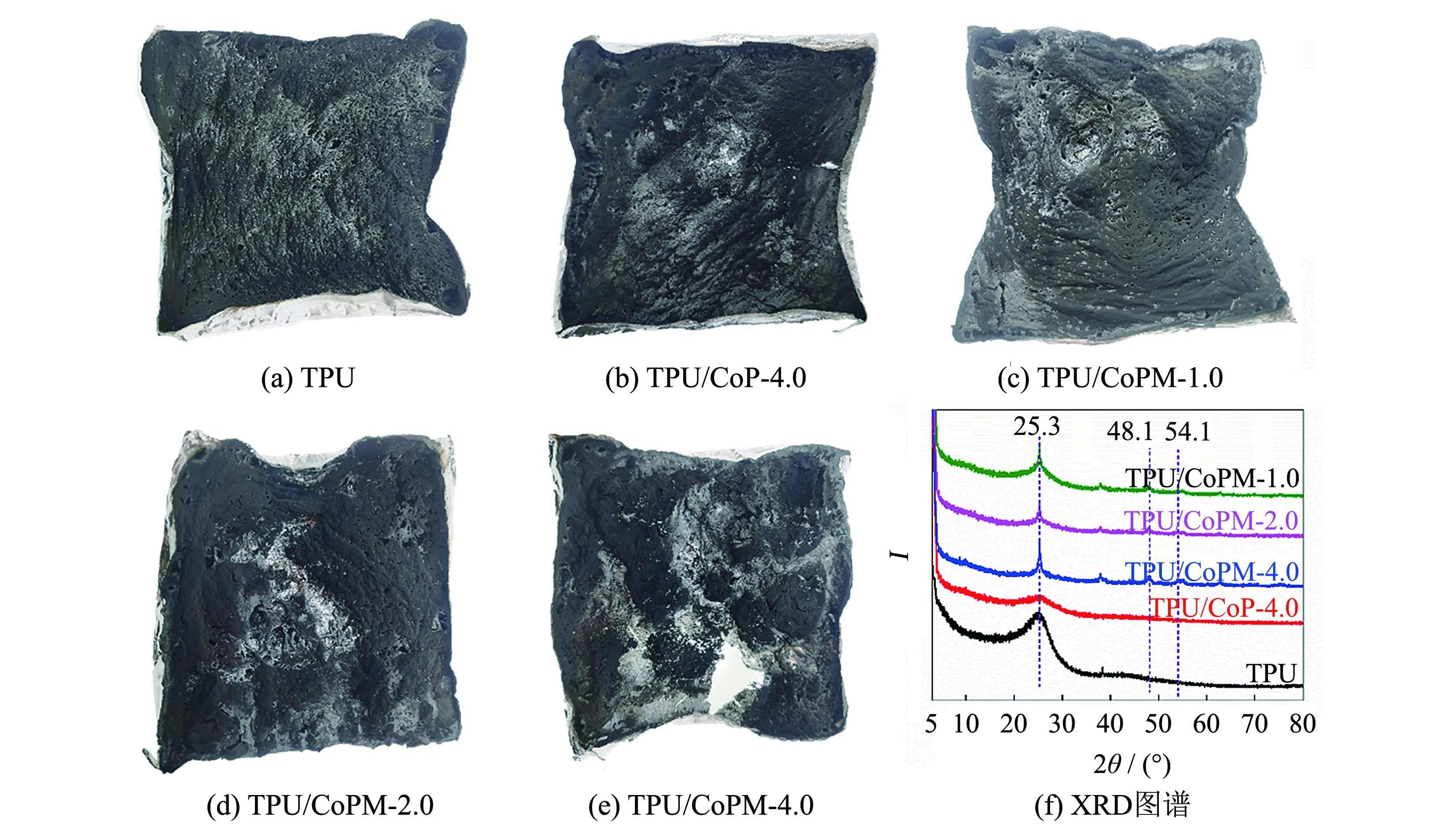

圖5(a)~(e)為TPU及其納米復合材料經錐形量熱測試后殘炭的數碼照片. 由圖5(a)可以看出,純TPU殘炭表面帶有許多孔洞和裂紋,碳層無明顯膨脹,呈現出脆弱、松散的結構. 加入CoP后,如圖5(b)所示,碳層雖仍有破損,但其表面孔洞明顯變少,碳層強度增加,此結構有利于阻止基體與外界進行熱交換. 此外,相較于其他納米復合材料,由于TPU/CoP-4.0中P元素含量最高,燃燒過程產生的大量含磷活性基團可在氣相中捕獲自由基,從而中斷鏈反應,實現氣相阻燃效果,故TPU/CoP-4.0的THR最低. 但由于其碳層形成較為緩慢,其PHRR較高. 加入CoPM后,如圖5(c)~(e)所示,隨著Ti3C2Tx質量分數的增加,碳層表面變得越發致密,且單一表層逐漸變為棕黑色外層與金屬光澤內層兩層. 金屬光澤的內層可能與燃燒過程中Ti3C2Tx轉化而成的銳鈦礦型TiO2有關,后者在催化成炭方面表現出優異的性能,這與前述TPU/CoPM納米復合材料比TPU/CoP和純TPU的煙氣毒性更低的結果相符. 圖5(f)為TPU及其納米復合材料碳渣的XRD圖譜. 可以看出,TPU/CoPM納米復合材在25.3°、48.1°和54.1°處出現衍射峰,前兩個峰屬于銳鈦礦型TiO2,而后者屬于金紅石型TiO2,這表明燃燒后部分Ti3C2Tx轉化為銳鈦礦型TiO2[5].

圖5 TPU及其納米復合材料殘炭的數碼照片和XRD圖譜Fig.5 Digital photographs and XRD spectra of char residues of TPU and its nanocomposites

圖6為TPU及其納米復合材料經錐形量熱測試后殘炭在500與10 000倍率下的SEM圖像. 如圖6(a)所示,純TPU的表面碳層較薄,結構疏松,孔洞明顯,故不能阻止凝聚相與燃燒火焰區之間的熱量與物質交換. 加入CoP后,如圖6(b)所示,相比于純TPU,其碳層變得更致密,孔洞數量明顯減少,但碳層表面存在許多因氣體快速釋放所引起的裂縫,完整性不佳. 加入CoPM后,如圖6(c)~(e)所示,碳層裂縫明顯減少,碳層結構呈現出更高的完整性,形成均勻、致密的阻隔層,這表明Ti3C2Tx具有優異的促進成炭作用以及與TPU基體良好的相容性. 圖7為TPU及其納米復合材料殘炭的拉曼光譜圖.

圖6 TPU及其納米復合材料殘炭的SEM圖像Fig.6 SEM images of char residues of TPU and its nanocomposites

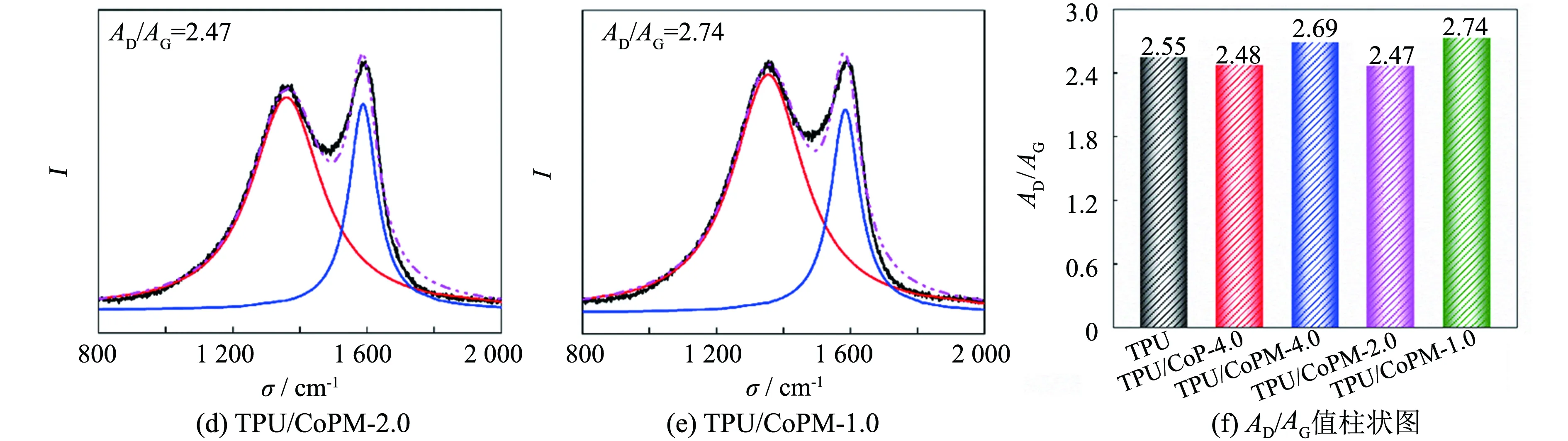

圖7 TPU及其納米復合材料殘炭的拉曼光譜圖和AD/AG值柱狀圖Fig.7 Raman spectra of char residues of TPU and its nanocomposites and AD/AG values bar chart

由圖7可以看出,各圖譜形狀相似,均顯示出在1 355與1 585 cm-1兩處有明顯吸收峰,前者為表征無序石墨的D峰,后者為表征結晶石墨結構的G峰[17]. 通常而言,D峰與G峰的相對面積比(AD/AG)可用于評價殘炭的石墨化程度,AD/AG值越低,碳渣的石墨化程度越高,碳層相對而言越致密[18]. 可以看出與純TPU相比,加入阻燃劑后TPU/CoPM-4.0具有最大的AD/AG值,這與SEM分析結果有所出入,而由前述錐形量熱分析結果可知TPU/CoPM-4.0的PHRR低于純TPU,阻燃性較好. 結合殘炭的電子照片結果,一方面這可能歸因于內部碳渣所具有的凝聚相阻燃作用; 另一方面,這是由于含磷自由基捕獲劑的氣相阻燃機制.

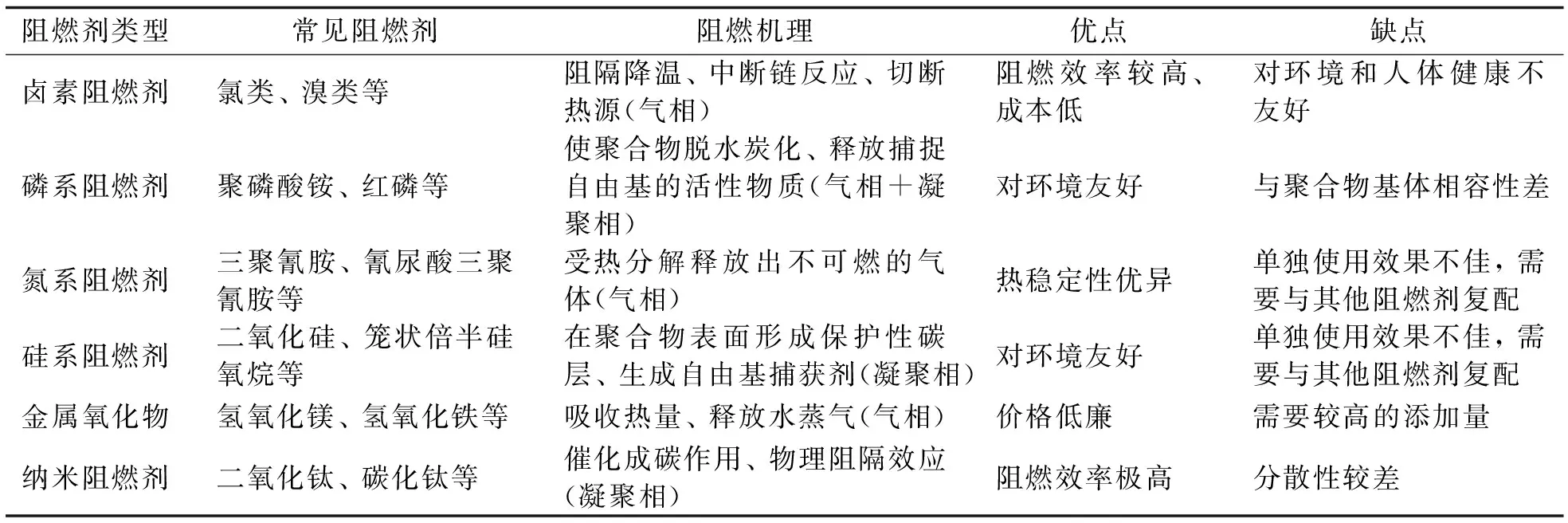

2.4 新型MXene基阻燃劑的阻燃抑煙性能優勢

目前,用于提升熱塑性聚氨酯火災安全性的阻燃劑種類繁多. 按照阻燃劑和聚合物之間作用的類型分類,可將阻燃劑分為添加型阻燃劑和反應型阻燃劑. 其中,添加型阻燃劑主要包括鹵素阻燃劑、磷系阻燃劑、氮系阻燃劑、硅系阻燃劑、金屬氧化物、納米阻燃劑等,它們的阻燃機理、優缺點列于表3. 雖然不同類型的添加型阻燃劑具有各自的優點,但是它們并未同時兼具較高的阻燃和抑煙減毒效應. Ti3C2Tx是一種新型二維納米片層材料,具有阻燃性能極高的特點. Ti3C2Tx的阻燃機理主要作用于凝聚相,而CoP含有P元素和Co元素,可同時在氣相和凝聚相中發揮作用. 與其他阻燃劑相比,CoPM具有多重阻燃機理: 通過復配Ti3C2Tx和CoP阻燃劑,即將納米阻燃劑和磷系阻燃劑相結合,能使其同時在凝聚相和氣相中發揮作用,從而使具有較高的阻燃和抑煙減毒效應. 此外,從SEM結果可以看出,TPU/CoPM體系的碳渣連續、致密,說明Ti3C2Tx和CoP的協同作用使復合材料在凝聚相中的阻燃和抑煙減毒性能進一步增強.

表3 用于TPU的添加型阻燃劑的對比

3 結語

1) 采用刻蝕法制備Ti3C2Tx,通過吡咯聚合反應,利用Ti3C2Tx表面官能團—OH和PA對Co2+的強絡合能力制備CoP和CoPM阻燃劑; 然后,將其分別與TPU熔融共混制備TPU/CoP和TPU/CoPM復合材料,并研究4%(質量分數,下同)CoP和1%、2%、4% CoPM對復合材料阻燃和抑煙減毒性能的影響.

2) 阻燃劑的XRD、FTIR和SEM分析結果表明,成功制備CoP和Ti3C2Tx且CoP成功包裹層狀Ti3C2Tx.

3) 錐形量熱儀結果表明,TPU/CoPM納米復合材料的PHRR、PSPR、PCOPR和PCO2PR均隨CoPM添加量的增加而降低. 相比于純TPU,TPU/CoPM-4.0的PHRR、PCOPR和PCO2PR分別下降了41.4%、29.4%和39.6%. 這主要是由于以下因素: 其一,Ti3C2Tx具有優異的物理阻隔性能,且其燃燒過程中轉化而成的銳鈦礦型TiO2具有催化成炭作用; 其二,CoPM燃燒生成的Co3O4具有催化CO氧化的作用; 其三,PA中含P元素,燃燒過程中產生的含磷產物可捕獲自由基,發揮氣相阻燃作用.