多支盤鉆孔灌注樁施工技術研究

蔡歷穎 中建海峽建設發展有限公司助理工程師

李 龍 中建海峽建設發展有限公司高級工程師

1 引言

擠擴支盤灌注樁作為一種摩擦端承樁,利用液壓擠擴設備對持力層界面的土層進行擠擴,使之形成一個或多個擠擴盤,以提高樁基承載力[1]。多支盤鉆孔灌注樁比普通鉆孔灌注樁多一道擠擴成盤和相應的清孔工序,施工顯得復雜,對施工質量要求更高。因此,本文針對多支盤鉆孔灌注樁施工技術進行研究,包括施工工藝流程以及施工操作要點進行研究分析,通過工程實踐,總結該類多支盤鉆孔灌注樁施工技術問題、難點及控制要點,特編制此工法,為類似工程提供借鑒經驗。

2 工程概況

四川某工程項目中,樁基采用多支盤鉆孔灌注樁,樁徑800 mm,盤(支)徑1 600 mm,盤支組合為兩盤,盤支位于礫砂含卵石層面、礫砂含卵石層內,樁端持力層為破碎帶,單樁豎向承載力設計值4 200 kN,單樁豎向極限承載力設計值不小于7 000 kN。

采用本工法進行多支盤鉆孔灌注樁施工完畢后進行檢測,靜載結論:不小于7 500、8 130、8 860、7 420 kN;動測結論:Ⅰ類樁89.3%,Ⅱ類樁10.7%;工程質量滿足規范和合同要求。

該工程項目中的樁基由原普通鉆孔灌注樁改為多支盤鉆孔灌注樁,總樁長由7 137 m 減小為4 139 m,混凝土量由3 568.5 m3減小為2 079.5 m3,節約混凝土量1 489 m3,節約投資約180 萬元,共縮短工期2 個月。

3 多支盤鉆孔灌注樁施工工藝特點及流程

3.1 施工工藝特點

(1)支盤樁一般適用于粘性土、粉土、填土、中等密實及以上的砂土、殘積土層。地下水位上下均可選擇適用的工藝進行施工。

(2)施工工藝較為簡單,操作較方便,擠擴機移動靈活。可充分發揮各巖層的承載力,減小樁長及樁徑,提高樁的承載力。

(3)該施工工藝適合支盤成型的持力層有硬可塑、硬塑、堅硬的黏性土;中密、密實的粉土和砂土;軟質巖層的全風化、強風化帶。適用的樁徑一般為450 ~1 000 mm,最大盤(支)徑為900 ~1 900 mm,盤徑比為1.5 ~2.0之間。

(4)對孔壁的保護不需采取特別措施,僅在擴孔后及時往孔內添加泥漿保持水頭壓力即可。

(5)由于大大增加了端承面積,把土層中的硬層端阻充分調動起來,每立方米混凝土完成承載力可提高1.7 ~2.3倍,因此在承載力滿足的情況下,可通過縮短樁長、減小樁徑來降低造價,同時由于單樁承載力的提高又可以減小布樁面積,大大節約承臺的造價。

(6)在樁長范圍內,場區內可利用的持力層層數越多、厚度越大則支盤樁的優勢性也越明顯,即使某些嵌巖樁的端承嵌巖(軟質巖層),其上若有硬土、砂土持力層分布,除充分利用做承力盤,使承載力繼續增大外,嵌巖深度及樁徑還可適當調整,對提高工程施工進度十分有利。

3.2 施工工藝流程

利用液壓擠擴設備對持力層界面的土層進行擠擴,使之形成一個或多個擠擴盤,以提高樁基承載力。施工工藝流程如圖1 所示。

圖1 液壓擠擴多支盤混凝土灌注樁施工工藝流程

4 施工操作要點

4.1 擠擴前各工序要點

(1)定位測量:測量放樣控制網采用極坐標控制網,但較為簡單的建筑物軸線可采用平面直角坐標網進行控制。護筒的位置通過每一樁位的“十”字控制架進行調整。護筒施工完畢待混凝土硬結后,直接在混凝土護筒面上標注“十”字控制點作為施工中樁位復核的參照點。

(2)護筒埋設:應采用現澆混凝土護筒進行孔口定位及孔口土層保護。開挖的最小處直徑≥D+300 mm(D 為設計樁徑)。開挖深度應該為自然地面下的1 500 mm,護筒口伸出地面100 mm并留出水企口。

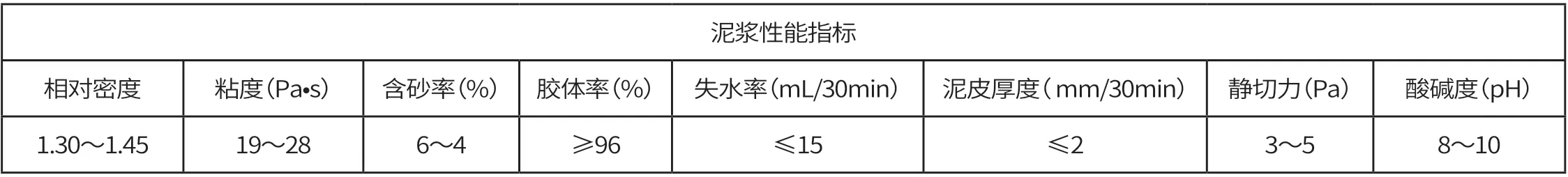

(3)成孔:采用泥漿護壁成孔方式。成孔中應及時撈取各巖層的渣樣,在設計盤(支)承力層的應做到每200 mm撈1次渣。鉆進泥漿性能指標如表1所示。

表1 鉆進泥漿性能指標

(4)終孔標準:一般以進入持力層深度控制。持力層面界定的方法:經常復核地質報告和巖層渣樣,參照跳鉆觀察(直觀感受鉆機運行情況),分析巖層渣樣,與地質勘察報告中的巖樣分析相比對以確定鉆頭所處的巖層位置。

4.2 擠擴

在擠擴前由吊車起吊擠擴分支器在地面進行弓壓臂預張縮,以檢查擠擴支盤機的各項性能,并對成孔的質量進行檢查,依據地質報告對擠擴土層的擠擴首壓力值進行預估,然后計算出分支次數,采用雙半圓環形分度盤進行分支角度標識。擠擴大樣圖如圖2 所示。

圖2 多支盤樁擠擴大樣圖

第一次清孔泥漿循環時必須使泥漿及時凈化、經常除砂,必要時對泥漿予以全部置換泥漿,降低含砂率及表現密度、提高粘度、減少沉淤。若達不到要求,可在清理循環池、循環溝后,投放泥漿粉或水泥,換漿循環至符合要求。擠擴時應隨時向孔內補充符合要求的泥漿,保持泥漿面標高高于地下水面標高1.5 m以上,保持水頭壓力,防止塌孔[2]。擠擴時泥漿性能要求如表2 所示。

表2 擠擴時泥漿性能要求

擠擴從上至下進行。成孔第一次清孔后,樁機機架后仰,用吊車將液壓擠擴分支器吊入孔內,記錄好下放深度,復核弓壓臂擠擴土層位置與設計要求土層是否一致。符合要求后,啟動地面上的電動液壓泵,控制弓壓臂屈張值,擠擴土層形成支,連續擠擴形成盤。擠擴結束后,應立即對孔深、孔徑、盤(支)徑進行檢查,符合要求后立即下放鋼筋籠進行二次清孔。

4.2.1 監控要點

(1)液壓表讀數:直觀觀測、記錄壓力表壓力值,與預估擠擴首壓力力對比,判斷擠擴土層是否正確。如果擠擴首壓力與預估首壓力相差較大,可在上下1 m 范圍內進行微調,找尋與預估首壓力較為接近的地層進行擠擴。

(2)電動液壓泵油箱油位表油位下降值:以擠擴分支器空載試驗值為標準,允許偏差不得超出±3 mm 判斷弓壓臂張開寬度。張開寬度以超出設計100 mm進行控制。

(3)擠擴成盤中樁孔泥漿液面下降數值:泥漿下降的體積應大于承力盤(支)體積的60%。通過觀察記錄護筒段及孔壁段泥漿面下降值計算泥漿體積與盤(支)體積進行對比、校核,判斷成盤(支)質量。

(4)擠擴裝置弓壓臂擠壓時產生的上升值:通過分支器的垂直上升值進行測定,是判斷擠擴分支器是否正常工作的標準之一及輔助判斷弓壓臂張開寬度是否符合要求。

(5)盤(支)相對應自然地面的深度值:依據圖紙、勘察報告、場地標高、鉆孔記錄,在擠擴前復核準備成盤(支)位置,確定持力層層位、盤(支)位、盤(支)間距、盤(支)數是否正確。

(6)盤(支)徑:通過井徑儀進行檢查。擠擴完成后,用測繩打活結將井徑儀感應觸角綁在一起,下放到孔底后,拉動測繩打開活結,使井徑儀兩觸角自然張開頂在孔壁上,慢慢上提即可完成孔徑、盤(支)徑的測定。如圖3 所示,其中測繩起提拉、測孔深作用。

圖3 井徑儀測支盤大樣圖

4.2.2 注意事項

(1)因地下條件復雜多變,盤或支的位置可據現場實際情況進行1 m 范圍內的微調,保證支或盤能座落在設計所要求的地層上;

(2)盤與盤或盤與支、支與支的豎向最小間距宜為:粘性土、粉土取3 d,砂土取4 d。上、下分支宜相錯90o,上、下十字分支宜相錯45o,如圖4 所示。

圖4 支盤布置示意圖

(3)當有中粗砂土層時,支盤樁的支及盤宜設在中、粗砂層的頂面。

(4)盤和支應避開下列土層:①液化土;②受大氣影響深度內的膨脹土;③自重濕陷性黃土;④堅硬巖土層;⑤淤泥層。

4.3 擠擴后各工序要點

(1)鋼筋籠制作安裝時,底節鋼筋籠主筋應向籠中心彎成圓臺形,鋼筋籠保護層制作一定要采用Φ50 mm 厚30 mm圓環式,套在每2 000 mm 一個的加勁箍上,鋼筋籠下放至設計標高后,應延伸出2 ~4 根主筋焊接在機臺或混凝土護筒的預埋鐵件上,鋼筋籠應滿焊。

(2)下灌注導管時采用Φ250 導管螺紋連接,管間連接采用厚度為5 mm的“O”形密封圈。導管下放時,應使位置居孔中,順直,穩步慢放,不得卡掛鋼筋籠。

(3)在二次清孔時,第一次為鉆機鉆成孔后擠擴前,利用鉆桿采用正循環清孔方式進行第一次清孔;第二次為下完灌注導管后混凝土灌注前,利用導管采用正循環方式(孔深30m 以內)或反循環方式(孔深30 m 以外)進行的第二次清孔。

(4)水下進行混凝土灌注時,混凝土采用預拌混凝土,并檢查質量證明資料,對進場混凝土坍落度進行檢測,抽查的坍落度值180 mm ~220 mm,否則作退場處理。混凝土灌注應連續進行,嚴禁中途停工,灌注時間必須控制在埋入導管中的混凝土不喪失流動性的時間內。灌注過程中應隨時用專用測錘探測混凝土面的上升情況,保證導管不進水。導管埋入混凝土中的深度按表3進行控制。

表3 導管埋入混凝土中的深度

5 質量安全控制標準

(1)施工多支盤鉆孔灌注樁時,施工質量控制應嚴格按照《建筑樁基技術規范》JGJ94 執行[3]。擠擴前孔底沉渣應不大于200 mm,支盤成型擠擴首壓力≥設計綜合預估值90%,擠擴成盤(支)泥漿下降體積宜大于承力盤體積的60%。

(2)油壓液面下降值以支盤機空載試驗值為標準,盤(支)徑允許的偏差為±5 mm。

(3)下擠擴分支器時,若為樁機后仰,則角度應嚴格測算,一般不大于30度角,防止樁機向后傾倒。

(4)擠擴班組在擠擴施工中,應注意現場布置的泥漿池及已完樁頂空孔,防止掉入。同時泥漿池周邊應設鋼管圍欄,送樁空孔應用土或砂石回填至自然地面,未及時回填的空孔應做好標識[4]。

6 總結

本文總結的工法適用于各類采用鉆孔樁機成孔的多支盤樁基礎工程及地基處理的施工。多支盤鉆孔灌注樁的承載力明顯高于普通鉆孔灌注樁[5]。相對于普通鉆孔灌注樁而言,多支盤鉆孔灌注樁在工期、造價及施工空間方面都有明顯的優勢,在既定的單樁極限承載力下,通過盤或支來充分發揮各巖層的承載作用以提高承載力,較大程度地縮小樁徑及樁長或樁數,節省了社會資源,節約了工程造價,具有良好的經濟效益和社會效益。