精密減速器傳動誤差測試系統研究

徐全坤,闞 侃,黃振宇,徐 立,羅旭東

(1.廣東省現代幾何與力學計量技術重點實驗室,廣州 510405;(2.廣東省計量科學研究院,廣州 510405)

0 引言

機器人精密減速器是工業機器人的核心部件之一,其傳動精度直接影響到機器人的位姿精度、末端定位精度等參數[1,2]。國內外已有學者通過減速器測試系統對減速器的傳動精度進行研究。精密減速器制造商巨頭日本Nabtesco公司[3]測試了其產品在無負載情況下的角度傳遞誤差曲線,但對所使用測試裝置未公布相關技術資料。國內史旭東[4]等進行了RV減速器測試平臺的設計與試驗分析,對進口和國產減速器的傳遞誤差進行了比較研究。李兵等[5]對工業機器人減速器傳動誤差的來源進行了分析,建立了傳動誤差分析模型,搭建了基于角度編碼器的傳動誤差測試系統。王海霞等[6]利用搭建的機器人RV減速器綜合試驗臺,分析了不同負載、不同輸入轉速對傳動誤差的影響。朱忠剛等[7]使用高精度編碼器搭建了高精密測試臺,對傳動誤差結果進行了濾波處理,分析了減速器傳動誤差的主要貢獻源。以上研究未考慮測試系統本身所使用的角度傳感器誤差、測試系統裝配誤差等誤差來源對測試結果的影響。因此,也有學者對測試系統本身引入的測量誤差進行了研究。張越等[8]通過計算精密減速器測試系統各誤差來源的標準不確定度,得到各誤差源對減速器傳動誤差測量精度影響程度。艾晨光[9]等采用誤差補償模型對測試系統的測角傳感器進行補償,提高了測試系統精度。

本文通過對影響精密減速器傳動誤差測試系統影響因素的分析,通過對測試系統圓光柵角度編碼器的在位校準,對測試結果進行修正補償,以提高測試系統精度。

1 傳動誤差測試系統

精密減速器的傳動誤差是指負載端實際轉角與理論轉角之差[10,11],如式(1)所示:

式(1)中,Δθ(t)減速器傳動誤差,Δθout(t)為負載端實際轉角,Δθout_th(t)為負載端理論轉角。Δθout_th(t)可以通過式(2)得到:

式(2)中,Δθin(t)為輸入端實際轉角,i為減速器的減速比。由此可以得到:

由式(3)可知,精密減速器傳動誤差測量的關鍵在于輸入端和負載端實際轉角的同步精確測量。圓光柵角度編碼器作為高精度角度測量傳感器,可滿足精密減速器傳動誤差測試系統要求。

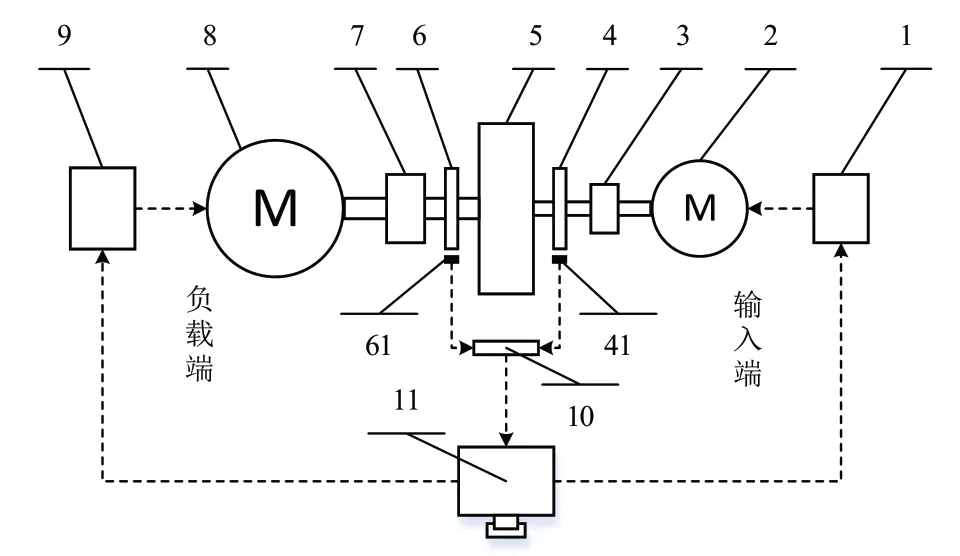

本研究所設計的精密減速器傳動誤差測試系統原理如圖1所示,上位機通過伺服控制器對驅動電機和負載電機進行控制,模擬傳動誤差測試所需要滿足的轉速、負載等工況要求,信號同步采集器以一定的采樣頻率同步采集被測減速器輸入端和負載端的圓光柵角度編碼器信號,并將角度數據傳輸至上位機,上位機通過數據處理得到減速器的傳動誤差曲線,并根據傳動誤差曲線確定減速器傳動誤差[10,11]。

圖1 傳動誤差測試系統原理圖

2 測試系統誤差

通過圖1可知,測試系統是由一系列零部件及被測減速器組成的軸系傳動系統,各個零部件的幾何安裝誤差及相互之間的裝配誤差都會引起圓光柵角度編碼器對減速器輸入端和負載端角度測量的誤差。

2.1 測試誤差分析

影響傳動誤差測試精度的因素主要有測試系統軸系回轉誤差和同軸度誤差,最終會集中體現在圓光柵角度編碼器的偏心誤差[8,12],即圓光柵與回轉軸不同心引起的測量誤差,如圖2所示。

圖2 圓光柵偏心誤差

O為圓光柵實際旋轉軸心,O’為圓光柵理想幾何中心,設圓光柵實際旋轉軸心與圓光柵理想幾何中心之間的偏心距為e,偏心角度為α。A為偏心狀態下光柵讀數頭讀到的圓光柵上任意一點,此時A點的實際轉角為θ,讀數頭掃描到的A點轉角為θ`,則偏心狀態下轉角測量誤差為:

根據圖2中的幾何關系可以得到:

式中:R為圓光柵角度編碼器光學直徑。

從式(5)可知,在圓光柵安裝偏心角度α和距離e一定的情況下,角度測量誤差Δθ隨圓光柵轉過角度θ`周期性變化,以360°即圓光柵旋轉一周為周期,其理論變化曲線如圖3所示。

圖3 圓光柵偏心誤差理論變化曲線

2.2 測試系統圓光柵精度在位校準

由于測試系統軸系安裝誤差的不可避免,導致圓光柵安裝偏心誤差的存在,為了消除偏心誤差的影響,可以通過對式(5)中偏心距和偏轉角度的測定得到偏心誤差引起的圓光柵測角誤差曲線,然后對測量結果進行修正補償[9],也可以通過兩個及以上的光柵讀數頭對稱安裝以減小偏心誤差的影響[13],但偏心距的測量誤差、多讀數頭的對稱安裝誤差會引入新的誤差源。本研究通過在測試系統工位上直接測量圓光柵誤差曲線,并對圓光柵測角誤差進行補償。以輸入端為例,圓光柵在位校準系統原理如圖4所示,在軸系中輸入端圓光柵編碼器的一側串聯安裝多面棱體,并配合電子自準直儀。轉動轉軸,將圓光柵測到的轉角與自準直儀測到標準轉角對比,得到圓光柵在360°旋轉范圍內的誤差曲線。同樣的方法,得到負載端圓光柵角度編碼器的誤差曲線。

圖4 圓光柵角度編碼器(輸入端)在位校準系統原理圖

3 測試系統

3.1 精密減速器測試系統

根據圖1精密減速器傳動誤差測試系統原理圖搭建的實驗系統如圖5所示,測試系統主要參數如表1所示。

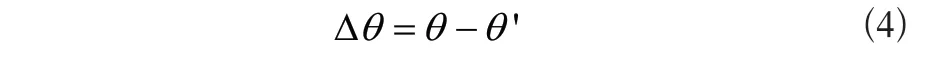

表1 傳動誤差測試系統參數

圖5 精密減速器傳動誤差測試系統

3.2 圓光柵在位校準系統

根據圖4原理圖搭建的圓光柵角度傳感器在位校準系統如圖6所示。

圖6 圓光柵角度編碼器在位校準系統

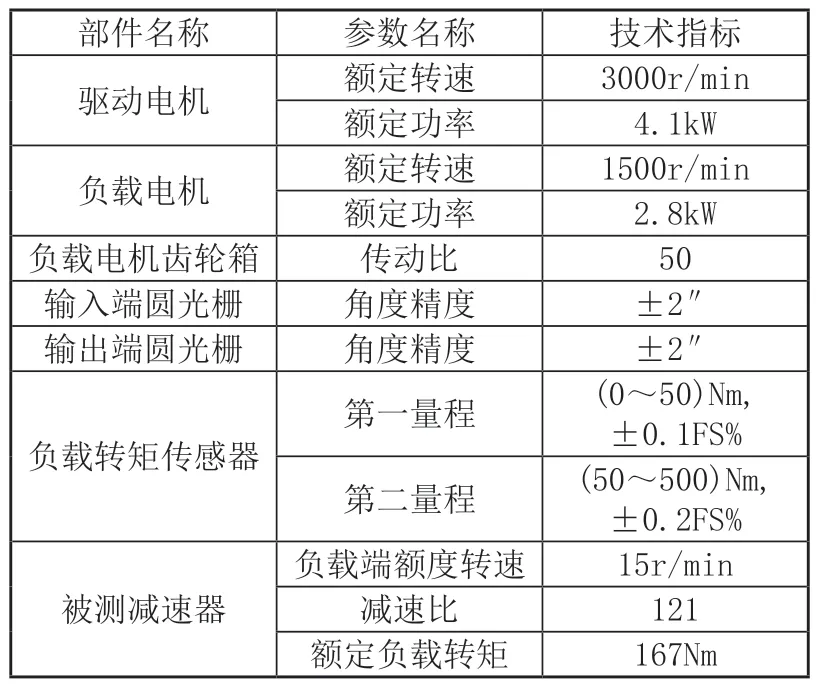

表2 圓光柵校準系統參數

4 測試結果與分析

4.1 圓光柵在位校準

在初始位置將圓光柵和電子自準直儀對零,24面棱體每轉過一個面,分別記錄圓光柵和準直儀讀數,得到輸入端和負載端圓光柵的在位誤差曲線如圖7所示:

圖7 圓光柵在位誤差曲線

從圓光柵在位誤差校準曲線可以看出,校準結果符合式(5)及圖3中MM′段所描述的圓光柵偏心誤差變化規律。

4.2 傳動誤差測量

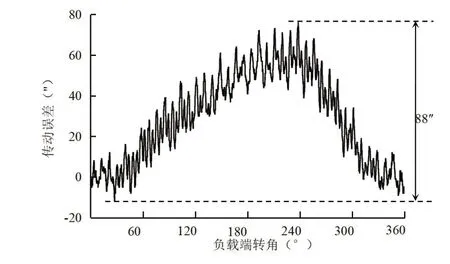

以某品牌RV-20E精密減速器(技術參數如表1所示)為測試對象測試其傳動誤差。測試時,按照測試標準[10]中的測試要求,設置輸入端轉速為30r/min,負載轉矩為3%額定負載,角度采樣頻率為5Hz。在圓光柵角度編碼器不進行誤差補償的情況下測得的傳動誤差曲線如圖8所示。根據測試標準中對傳動誤差的定義,在測量360°范圍內,誤差曲線的最大值與最小值之差即為減速器的傳動誤差,可得此時測得的減速器傳動誤差為88″。

圖8 無角度補償時減速器傳動誤差曲線

在相同的輸入端轉速和負載下,通過圖7的圓光柵在位誤差曲線,分別對輸入端和負載端圓光柵角度編碼器進行補償,得到的傳動誤差曲線如圖9所示,此時測試測得的減速器傳動誤差為43″。

圖9 有角度補償時減速器傳動誤差曲線

5 結語

設計并搭建了基于圓光柵角度編碼器的精密減速器傳動誤差測試系統,通過對測試系統主要誤差來源的分析,搭建了圓光柵角度編碼器在位校準系統,測得了圓光柵在位誤差曲線。在相同工況下,以同一RV-20E減速器對測試對象,對測試系統進行圓光柵誤差補償前后的對比測試,得出以下結論:

1)圓光柵安裝偏心誤差是減速器傳動誤差測試系統主要誤差源,偏心誤差引起的測角誤差隨測量角度周期性變化,以360°為一個周期;

2)通過在位誤差曲線對輸入端和負載端的圓光柵進行誤差補償,可以減小精密減速器傳動誤差測量系統的測量誤差,提高測試系統精度。