基于無線通信技術的自動化分揀機械臂故障檢測系統

李銳君,胡代弟,侯維巖

(1.鄭州西亞斯學院,鄭州 451150;2.鄭州大學 信息工程學院,鄭州 450001)

0 引言

隨著工業技術的快速發展,人類在工業自動化方面取得了巨大成就,這主要源于歷史上的工業革命,自此之后機械隨之誕生[1]。機械的到來給人類生活添加了色彩,致使人類生活更加便利。21世紀后,機械技術廣泛應用于諸多領域,例如生產線中的加工機器人、醫院內部的手術機器人、日常掃地機器人及分揀機器人等。在眾多機器人中[2],分揀機器人發揮著重要作用,它可以實現很多不可完成的復雜工作,具有較強的靈活性。但過度使用會導致分揀機器人的機械臂或任意零件發生故障,使分揀機器人無法正常開展工作,所以為避免這種問題,需要設計自動化分揀機械臂故障檢測系統,對其故障進行檢測。

趙睿楠[3]等人提出基于集值觀測器的風能轉換系統多類型故障檢測的設計方法,該方法優先對系統中的狀態數值及參數誤差區間更改后,再次修改了系統內各個元素的取值范圍,從中得到增益矩陣,利用建立的觀測器對該矩陣開展狀態跟蹤,依據系統的理想誤差及實際誤差設計了故障檢測策略,以此實現故障檢測系統的設計,該方法設計的故障檢測策略不夠完善,導致該方法存在故障檢測時間長的問題。

陳欣昌[4]等人提出基于深度自編碼網絡的高壓斷路器操作機構機械故障診斷方法,該方法基于小波包變換法對提取的機械振動信號實行變換,并對其分析后計算了各類振動信號的能量大小,將其用作機械故障診斷的特征向量,再通過構建故障檢測模型對機械實行故障檢測,以此完成故障檢測,該方法獲取的特征向量存有誤差,導致該方法存在故障檢測漏報個數多的問題。

張立鵬[5]等人提出基于注意力BiGRU的機械故障診斷方法研究,該方法對獲取的機械振動信號實行預處理后,以此構建了故障檢測模型,并對其優化,達到提升特征提取效率的目的,根據歷史機械故障數據,利用該模型對歷史故障數據和實際采集的故障數據實行檢測,根據檢測結果實現機械故障檢測方法,該方法的檢測結構存有欠缺,導致該方法的故障檢測效果差。

為解決上述方法中存在的問題,提出基于無線通信技術的自動化分揀機械臂故障檢測系統研究。

1 整體架構

機械臂在分揀過程中主要分為兩部分,第一部分為鏡頭和相機,第二部分則為機械臂和控制系統。一般情況下相機會設置在機械臂的末端。

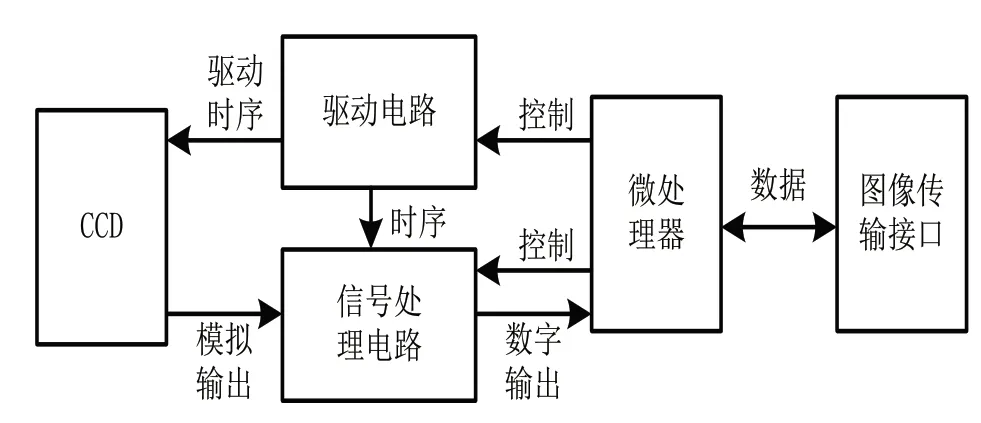

機械臂在運行期間,會將PC用作系統中的上位機,而機械臂以及它的控制系統為下位機。上位機主要用于對采集圖像、圖像分割、圖像識別等操作,下位機則根據上位機采集到的數據,根據接收的數據信息完成機械臂的分揀任務,其故障檢測電路圖如圖1所示。

自動化分揀機械臂在工作過程中,首先要對攝像機和手眼實行標定,以此確認相機模型、相機坐標系與機械臂末端坐標系三者之間的關系,再對機械臂實行初始化,初始化后要控制機械臂自動運行到工作位置上方的拍照點,利用機械臂上的相機對工作平面拍照后,取得圖片。對圖像中的目標區域分割后,需要對目標區域的中心像素坐標點計算出來,以此取得目標與機械臂之間的位置,依據目標種類確立機械臂姿態的旋轉角度,最終控制機械臂抓取目標,將其放在指定位置后,實現自動化分揀。

1.1 自動化分揀機械臂故障檢測系統硬件設計

1.1.1 圖像顯示功能模塊

自動化分揀機械臂在運行過程中,必不可少的一部分就是相機獲取圖像后的圖像顯示[8]。設計的圖像顯示功能模塊如圖2所示。

圖2 圖像顯示功能模塊

依據圖2可知,圖像顯示功能模塊可與機器人相互連接,對相機的開關實行開啟和關閉,對原圖像進行處理并將其分割結果顯示,獲取機器人的位置,對機械臂進行定位及識別等。該功能模塊主要能對分揀機械臂的各種分揀結果可視化,具有較強的便利性。

1.1.2 分揀控制功能模塊

自動化分揀機械臂除可自動化分揀外,還可通過設置手寫指令對機械臂的分揀動作開展控制,其主要包括控制系統、計算機、觸摸屏等,可通過機械臂抓取分類貨物。

其主要控制系統為PC機。利用手動指令對機械臂控制前,要先利用觸摸屏對手動指令圖像信息實行采集,通過PC機對圖像識別和分類,將最終結果輸送到機械臂控制系統中,機械臂根據指令信息開展分揀操作。

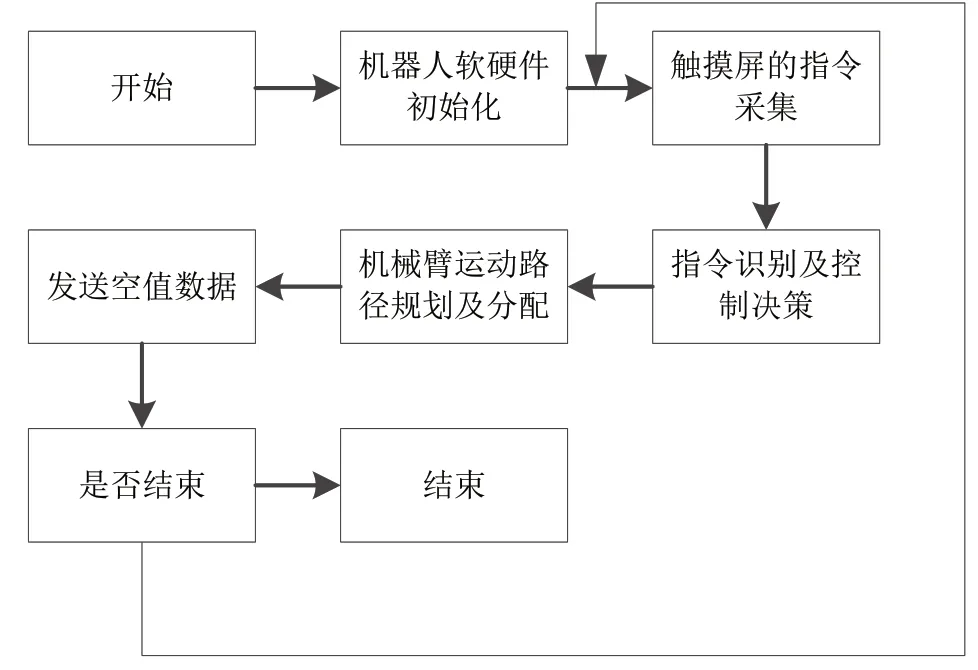

1.1.3 主控制功能模塊設計

機械臂在分揀期間,主控制系統是它的重要組成部分,它是整個主控制系統的核心。它的具體功能為觸摸屏采集到指令信息后,開始接收數據;通過PC機識別指令數據,再發送識別出的控制指令;依據獲取的指令信息,實現機械臂的動作路線規劃,令機械臂完成動作路線;根據接收的控制信息,完成對機械臂位姿的控制,機械臂能進一步實現動作路線,具體的工作流程如圖3所示。

圖3 機械臂手動控制流程

根據主控制系統的工作流程,設計主控制系統的功能模塊,該功能模塊主要分為4個部分,機械臂的狀態控制功能可利用計算機對機械臂的連接開關和伺服開關控制。

機械臂在分揀前需要對機械臂的坐標位置調整,因而利用手動調試功能對機械臂的關節坐標控制,實現機械臂手臂的位置微調。

機械臂的各個位姿狀態可以利用通信功能直接發送到應用程序中,實現機械臂當前位置的顯示。

為使機械臂能夠實現分揀作業,需要利用手寫指令對分揀動作數據輸入、識別和發送,以此使機械臂實現相關控制動作,完成分揀作業控制。

1.2 自動化分揀機械臂故障檢測系統軟件設計

根據上述設計的自動化分揀機械臂硬件,使機械臂能夠自動化分揀,基于硬件設計,利用自動化分揀機械臂軟件設計實現機械臂故障檢測,將硬件與軟件相結合后,實現自動化分揀機械臂故障檢測系統的整體設計。

1.2.1 無線通信技術

無線通信技術本身有著巨大的便利性,同時它的維護簡單,組件靈活,不會因為應用環境的影響而發生改變。因此,將無線通信技術應用到自動化分揀機械臂中,將其作為機械臂的重要組成部分,而無線通信技術通信期間的好壞會對機械臂的整體分揀運行情況造成影響。

由于自動化分揀機械臂能夠在任意場合下使用,所以為了降低工作環境對機械臂的影響,要應用通用效果強、安全性高、可靠性高的無線通信方法,因而選取以GPRS技術和nRF24L01技術相結合的無線通信技術。其中nRF24L01技術可以與各個功能模塊相連,使模塊與模塊之間能夠實現信息傳輸,與其相反的是GPRS技術可以能夠傳輸機械臂控制中心與現場的遠程信息傳輸。利用這兩種技術后,就可以實現近距離與遠距離之間的信息傳輸,具有較強的通用性。那么構建的無線通信架構如圖5所示。

圖4 無線通信架構

根據圖5可知,首先將用戶中心與Internet網相連,使其能夠獲取到公共網絡的動態IP地址,根據IP地址的域名對軟件實行解析后取得GPRS網絡可以開展訪問的域名及端口。利用上機位對本地端口監聽后,需要判定在本地中是否存在GPRS模塊,再向其發出TCP的連接請求。當處于現場的GPRS模塊與移動公司的GPRS網絡相連時,就可對用戶中心發出需要連接的請求。機械臂組成后,它的任意功能模塊都要存有nRF24L01模塊,這樣上機位輸送狀態到GPRS模塊后,就能夠利用串口將輸送狀態傳輸到單片機中,經過SPI接口輸送完目前的功能模塊。

依據上述分析,建立現場各個模塊之間的無線通信架構,如圖5所示。

圖5 現場各個模塊之間的無線通信構架

機械臂在運行期間,若其中某一個功能模塊結束了運動,那么系統的當前信息就會通過nRF24L01傳輸到其余模塊中,其余模塊接收到信息后就能夠實行下一動作,從而實現整個自動化分揀機械臂的分揀工作。

1.2.2 自動化分揀機械臂故障識別

基于本文的硬件設計完成軟件系統設計,對機械臂傳感器中的數據進行采集并處理。首先對采集的圖像進行去噪處理,利用BP神經網絡提取機械臂的故障特征值。

將BP神經網絡的隱層輸出設為Pi,輸入層和隱層之間的權重為λ,則隱層第n個單元輸出為:

其中,N=1,2,...,n;ε表示設定閾值。設φ表示隱層與輸入層之間的權重,輸出層第j個單元的輸出為:

其中,M=1,2,...,m;γh表示預先設定的閾值。

設f表示伸縮因子;g表示變換尺度因子,得到信號處理函數:

式(3)中,f表示伸縮因子;g表示變換尺度因子。根據式(3)可確定機械臂各故障的特征。

計算故障檢測計算權重為:

其中,t表示樣本數量;?代表計算步長;S(z)mj表示故障識別的誤差傳輸項,其檢測誤差的計算公式可設定為:

對其進行運算,如誤差在該范圍內則代表機械臂并未發生故障,如超過該范圍則代表機械臂完好,并未發生故障。

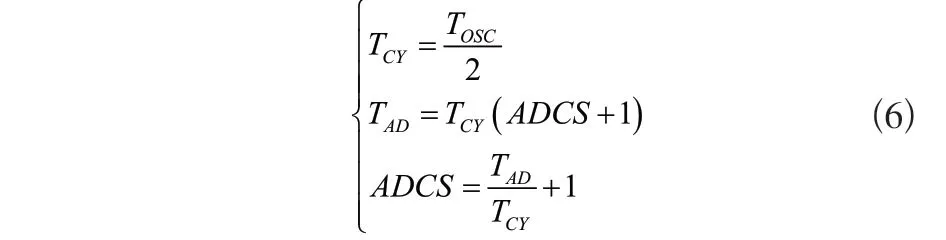

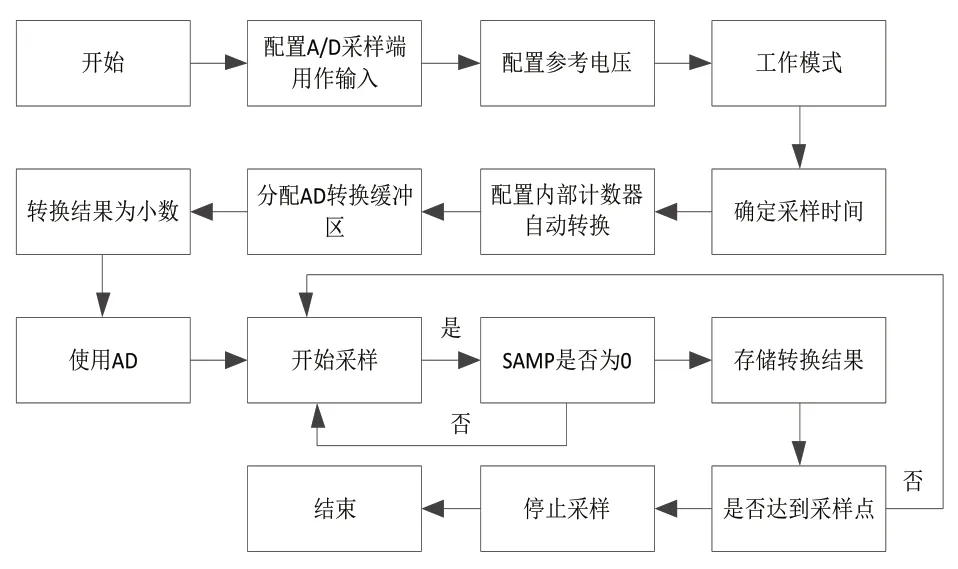

1.2.3 ADC采樣程序設計

本文選擇12位單片機ADC程序,其最高采樣的頻率大致在600ksps,根據ADC采樣結果對數據實行轉換,并把轉換后的數據輸送到DMA區域內,以此存儲在ADC采樣程序中。通常情況下,采樣的時間及轉換的時間會對ADC的采樣頻率帶來影響,且采樣的模式也大不相同,具體分為自動采樣和手動采樣兩種,這兩種模式都依據ADC時鐘決定而成,那么ADCS的時鐘計算表達方程式如式(6)所示:

式(6)中,TCY描述的是指令周期,Tosc描述的是時鐘周期,且TOSC=120MHz,TAD描述的是ADC時鐘,ADCS描述的是控制寄存器。

根據式(6)所示,設置采樣頻率為45KHz,因而設計出ADC采樣程序,那么具體的采樣流程如圖6所示。

圖6 ADC采樣流程圖

1.2.4 數據處理流程設計

在自動化分揀機械臂故障檢測軟件中,數據處理是軟件的核心,它主要分為兩種分析狀態,第一種是時域分析,第二種是頻域分析。通常情況下時域分析數據具有較強的便利性,它能夠直接分析數據。而頻域分析則廣泛應用于故障檢測中,頻域分析能夠依據機械臂采集數據的頻域信息展現出更多的特征,便于對故障頻率的提取及檢測。依據頻域分析后的機械臂特征值提取,將各個特征值比對后,以此檢測機械臂是否發生故障,若不存在故障,則重新實行ADC采樣,反復驗證直至發生到故障為止;若存在故障,就要立即報警,并把檢測出的故障類型展現在顯示屏中,最終實現機械臂故障檢測。

2 實驗與分析

2.1 實驗環境

本文選取用于分揀作業型號為YST-ZL-4124的六自由度機械臂系統進行研究,采用D-H坐標轉換法完成其動力學模型的構建,對每個關節建立一個坐標系,然后進行相鄰坐標系之間的轉換,最后根據其變換信息得到機械臂最末端對于基礎坐標系的位置和姿態,其連桿之間的關系如圖7所示。

圖7 機械臂相鄰連桿關系圖

圖中,θ代表關節扭角;a代表連桿長度;α代表連桿扭角;d代表連桿偏距。αi-1代表xi軸旋轉重合,zi-1與zi之間的夾角;ai-1代表xi軸旋轉重合,zi-1與zi之間的距離;θi代表繞zi軸旋轉重合,xi-1與xi之間的角度;di代表繞zi-1軸旋轉重合,xi-1與xi之間的距離。

求得其機械臂各關節的D-H參數如表1所示。

表1 機械臂各關節D-H參數

將上述機械臂各連桿的DH參數導入MATLAB仿真軟件中,搭建Simulink模型,如圖8所示。

圖8 機械臂仿真模型

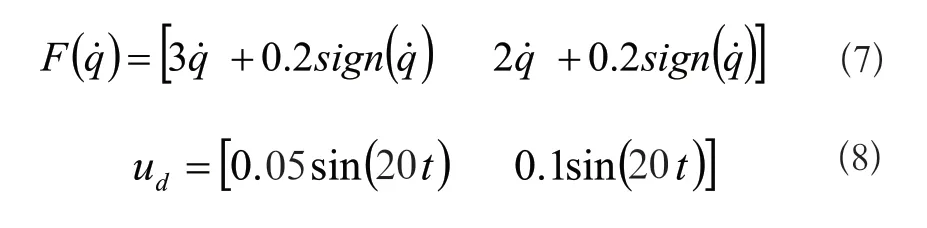

仿真過程中的摩擦力和外界擾動分別表示為:

根據上述完成建模,然后采用本文系統對其進行故障測試。對于一個機械臂系統而言,可將其故障類型分為三種,分別是執行器故障、機械臂硬件結構故障和傳感器故障,本文僅對其傳感器故障進行測試。在本文的故障測試過程中采用的故障信號都是由波形發生器產生的,將信號導入模型之中,進行各種模擬測試。

2.2 對比實驗

選取基于深度自編碼網絡的高壓斷路器操作機構機械故障診斷方法為對比方法1,基于注意力BiGRU的機械故障診斷方法為對比方法2,與本文系統共同進行故障檢測,驗證本文方法的實用性。

利用三種方法共同進行同一故障信號檢測,測試結果如圖9所示。

由圖9可知,與對比方法1和對比方法2相比,本文方法測得的故障信號波形與實際信號波形更接近,即本文方法對于信號捕捉的精準度要優于對比方法。

圖9 故障檢測結果

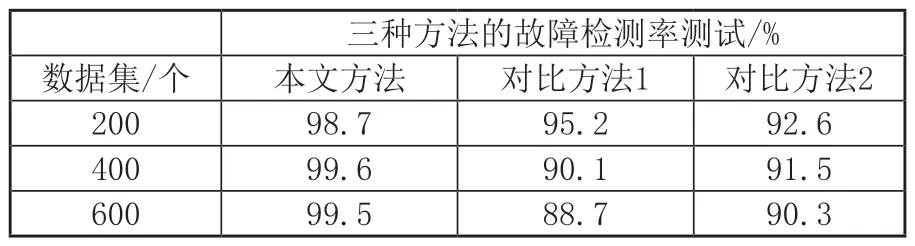

基于此,進行三種方法檢測準確率的對比。采集機械臂分揀數據,設置本次采集數據集共包含600個數據樣本。利用人為技術在數據樣本點中引入故障,通過三種方法對設置的樣本數據開展故障檢測準確率實驗,得到測試結果如表2所示。

表2 故障檢測率測試

分析表2中的數據發現,在整體測試期間,方法1的故障檢測率持最高值,最小為98.7%,表明本文方法的故障檢測效果要優于其余兩種方法,證明了方法1的故障檢測效果強。

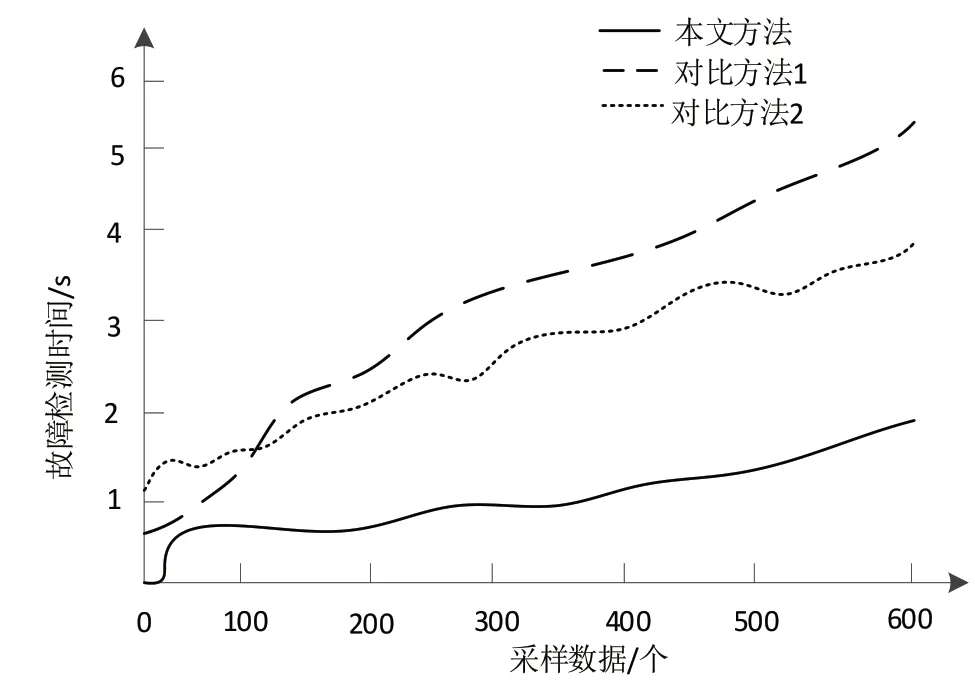

為對比三種方法的檢測效率,通過三種方法對設置的樣本數據開展故障檢測時間測試,檢測時間越短,說明故障檢測效率越高,驗證該方法的故障檢測效果越好。那么具體的測試結果如圖10所示。

圖10 故障檢測時間測試

分析圖10中的數據發現,由于采樣數據中存在故障數據,所以檢測故障時,本文方法檢測故障耗時明顯低于對比方法的檢測耗時,且在后續測試中本文方法的故障檢測時間持續在2s,而方法2和方法3還在陸續上升,因而可判斷本文方法的故障檢測時間小,同時本文方法的故障檢測效率最佳。

3 結語

由于自動分揀機械臂的日常工作任務較重,致使機械臂的負擔較大,容易在內部發生故障,所以針對自動化分揀機械臂故障檢測系統方法存在的問題,需要對自動化分揀機械臂故障檢測系統實行設計。該方法優先對系統的硬件設計,實現機械臂的日常分揀,基于無線通信技術設計了系統軟件,利用軟件中的數據處理程序實現分揀機械臂的故障檢測,從而完成自動化分揀機械臂故障檢測系統整體設計。該方法為自動化分揀機械臂故障檢測系統方法提供了重要信息基礎,在今后有著長遠的發展前景。