運用TRIZ理論創新設計銀行卡自動生產線*

孫曉輝,黃 昊

(廣州工程技術職業學院,廣州 510925)

0 引言

隨著科學技術的飛速發展,特別是電子計算機的運用,使銀行卡的使用范圍不斷擴大,銀行卡的在用發卡量逐年增長。截至2020年末,全國銀行卡在用發卡數量89.54億張[1]。如此大規模的需求量,對智能卡生產設備,提出更高的要求。一張卡的制作往往要經過多道工序,針對于某銀行卡制造公司目前存在的問題:各工序相互之間不連接,前一道工序生產完,都需要人工進行控制,搬運產品至下一工序的設備進行加工,增加了生產所需時間,降低了產能,因此亟待對現存制卡設備進行改造升級以提高生產效率、增大產能。

TRIZ是一門科學的創造方法學,它是基于本體論、認識論和自然辨證法產生的,也是基于技術系統演變的內在客觀規律來對問題進行邏輯分析和方案綜合的[2]。它可以定向一步一步地引導人們去創新,并提供一系列的工具,如解決技術矛盾的40個發明原理和矛盾矩陣、解決物理矛盾的4個分離原理和11個方法[3]等。借助TRIZ理論,人們能夠打破思維定勢、拓寬思路,正確的發現產品或系統中存在的問題,激發創新思維、找到具有創新性的解決方案[4-12]。

應用TRIZ理論在對某公司現有資源(包括設備、場地、人力)進行分析的基礎上,采用技術矛盾的方法對銀行卡制卡設備進行整合改造升級成多工藝全自動流線化生產的智慧生產線。

1 創新設計思想與技術路線

從一張普通的塑料卡加工制作成一張銀行卡需經過銑槽→封裝→沖卡→個人化這4步工序。4個工序分別對應銑槽機、封裝機、沖卡機和個人化一體機4種設備。其中,銑槽機主要是對卡片銑槽,銑出轉載芯片的槽位;封裝機主要是安裝芯片到卡片上的槽位;沖卡機是對卡片進行裁切,使卡片裁切后無毛邊,光滑平整;個人化一體機是對安裝好芯片的卡片進行個人信息讀寫,通過寫磁寫芯,把個人信息錄入卡片中。經過壓碼,給每張卡片輸入對應編號,再通過燙金平印功能對卡片進行外觀處理。如何將分散的工序有機地連接起來,實現自動化生產以提高產能是需要解決的重點問題。

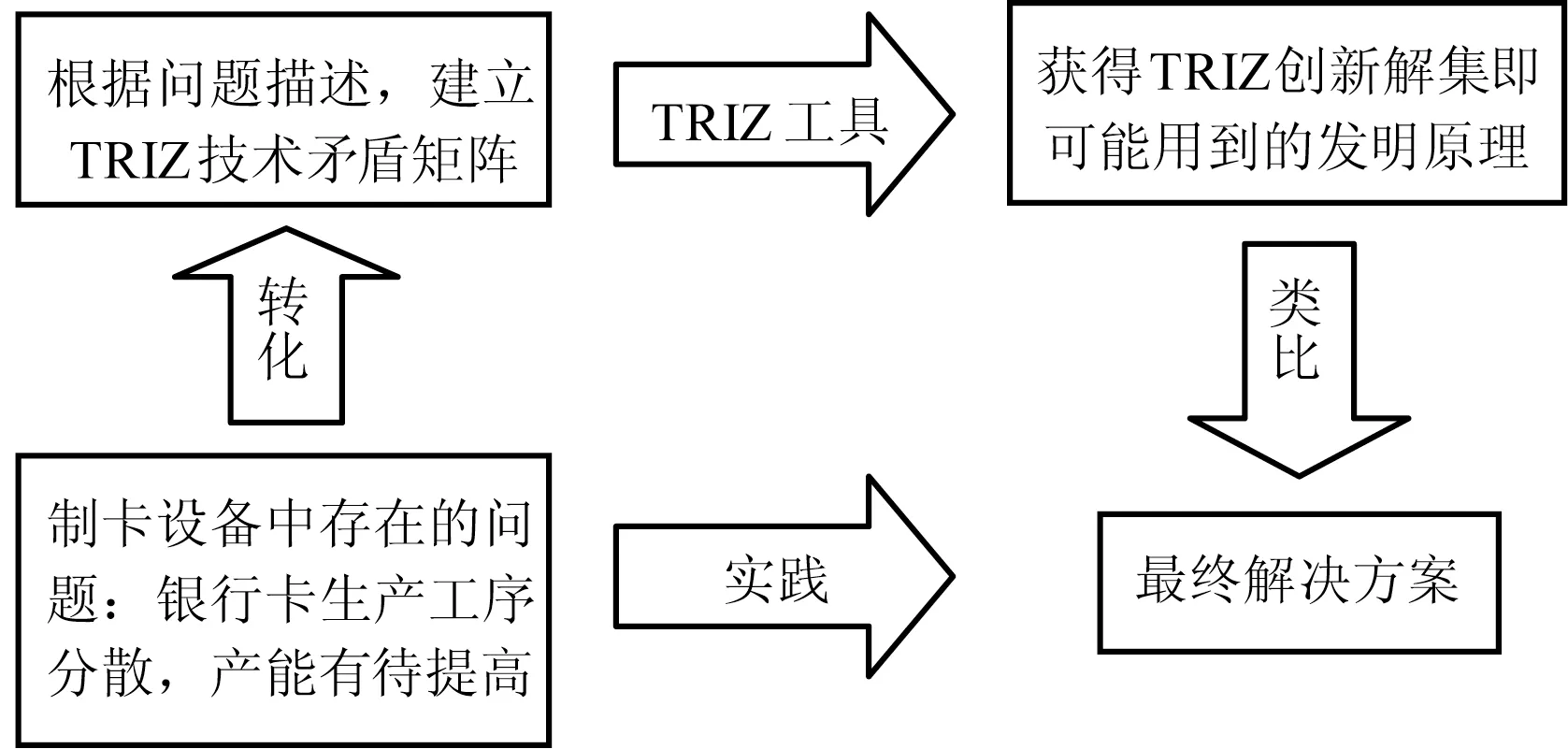

以制卡公司目前亟待解決的問題為切入點,將TRIZ理論的創新思維與方法融入銀行卡制卡設備的升級改造中,設計流程如圖1所示。首先,明確問題,分析需要改善的因素和惡化的因素,其次建立TRIZ矛盾矩陣,利用矛盾矩陣表,獲得解決問題的發明原理,然后,根據現有資源及實際情況類比、分析出可利用的原理,獲得最終解決方案,最后對現有設備進行改造升級成自動生產線,并在生產實踐中進行檢驗。

圖1 基于TRIZ理論的制卡自動生產線設計流程

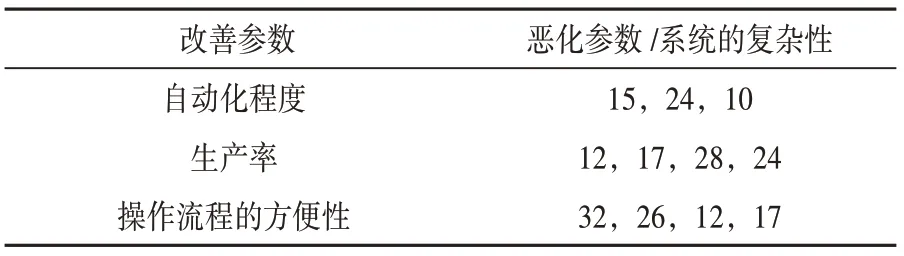

2 應用TRIZ理論解決技術矛盾

TRIZ理論認為,發明問題的核心是解決矛盾,系統的進化就是不斷地發現矛盾并解決矛盾,從而向理想化靠近[2]。原有設備4道工序是分散的,每臺設備加工過的卡片都需經人工搬運至下一道工序,因此增加了生產的時間、降低了產能,增加了人工。因此,需對原有設備進行升級改造,將各工序有機的連接起來,提高自動化程度,提高生產率,減少人工頻繁搬運,但會增加系統的復雜性。通過對上述問題進行分析,應用TRIZ理論得出技術矛盾及矛盾矩陣[2]如表1所示。

表1 自動生產線創新設計方案矛盾矩陣表

改善參數有自動化程度(38)、生產率(產能)(39)、操作流程的方便性(33);惡化參數有系統的復雜性(36)。

經分析選取15(動態化原理)、24(借助中介物原理)、12(等勢原理)。

15動態化原理:通過運動或柔性等處理,以提高系統的適應性。該設計中通過中央控制系統,智能控制、統一管理各道工序,實現多工藝全自動流線化生產。

24借助中介原理:利用中間載體進行發明創新的方法。該設計中利用有傳送作用的傳送帶作為中間媒介,將卡片在工序間進行傳動。

12等勢原理:在勢場內應避免位置的改變,如在重力場中通過改變工作狀態以減少物體提升或下降,可以避免不必要的能量損耗。根據該原理,各工序位置均在同一水平高度,避免了將工件搬上搬下。

由此可見,構建一條將4道工序連接起來的自動化生產線是解決問題的關鍵所在。

3 理論資源分析與創新設計

機械產品創新設計需要充分利用各種資源,TRIZ理論解決問題的實質就是對資源的合理利用。該自動生產線的構建,即是在充分考慮空間、場地、人力等的基礎上對現有設備的產能、故障率進行分析篩選出合適的設備進行匹配以創新設計生產線。

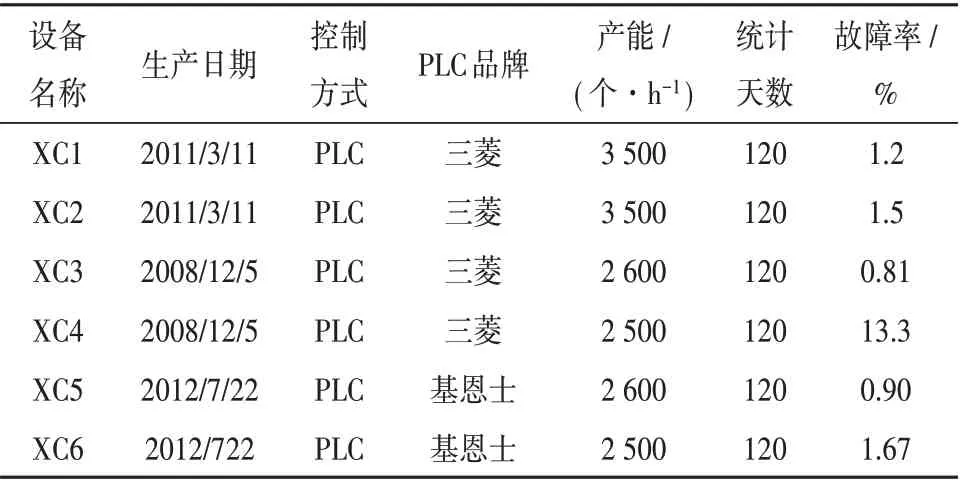

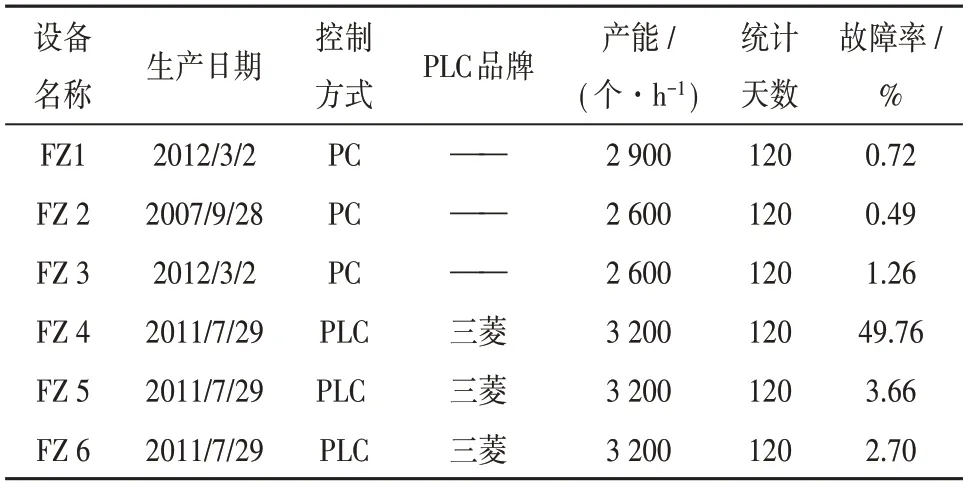

3.1 篩選設備

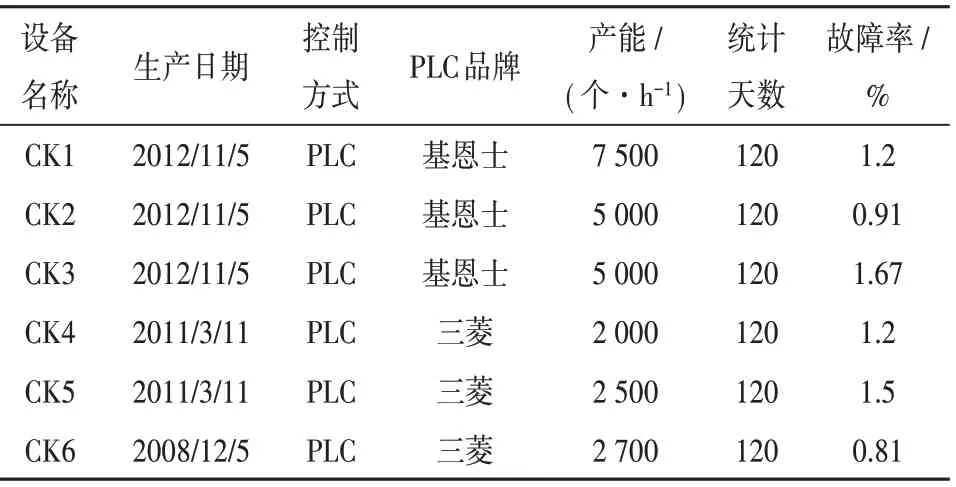

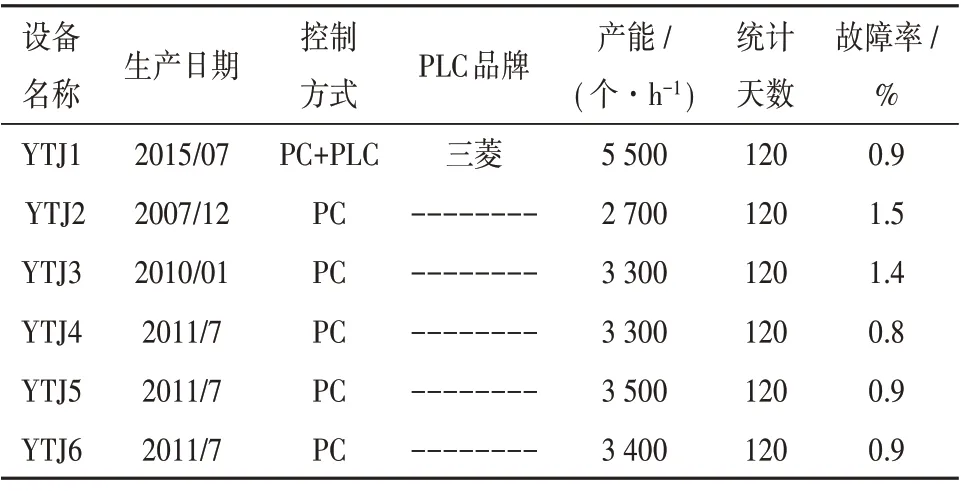

通過對銑槽機、封裝機、沖卡機和個人化一體機進行數據采集,篩選出產能高,故障率低的設備,并根據產能進行匹配。表2~5分別為銑槽機、封裝機、沖卡機和個人化一體機的數據采集結果。對數據分析可知銑槽機和封裝機的平均產能為2 500個/h左右,沖卡機和個人化一體機平均產能在5 000個/h,所以為了在建好生產線后每道工序平均產能一致,一條生產線選取2臺銑槽機,2臺封裝機,1臺沖卡機和1臺個人化一體機。考慮到機器設備運行的穩定性,在保證產能的基礎上選取故障率較低的XC3和XC5兩臺銑槽機、FZ1和FZ2兩臺封裝機、CK1沖卡機和YTJ1一體機。

表2 銑槽機數據采集表

表3 封裝機數據采集表

表4 沖卡機數據采集表

表5 個人化一體機數據采集表

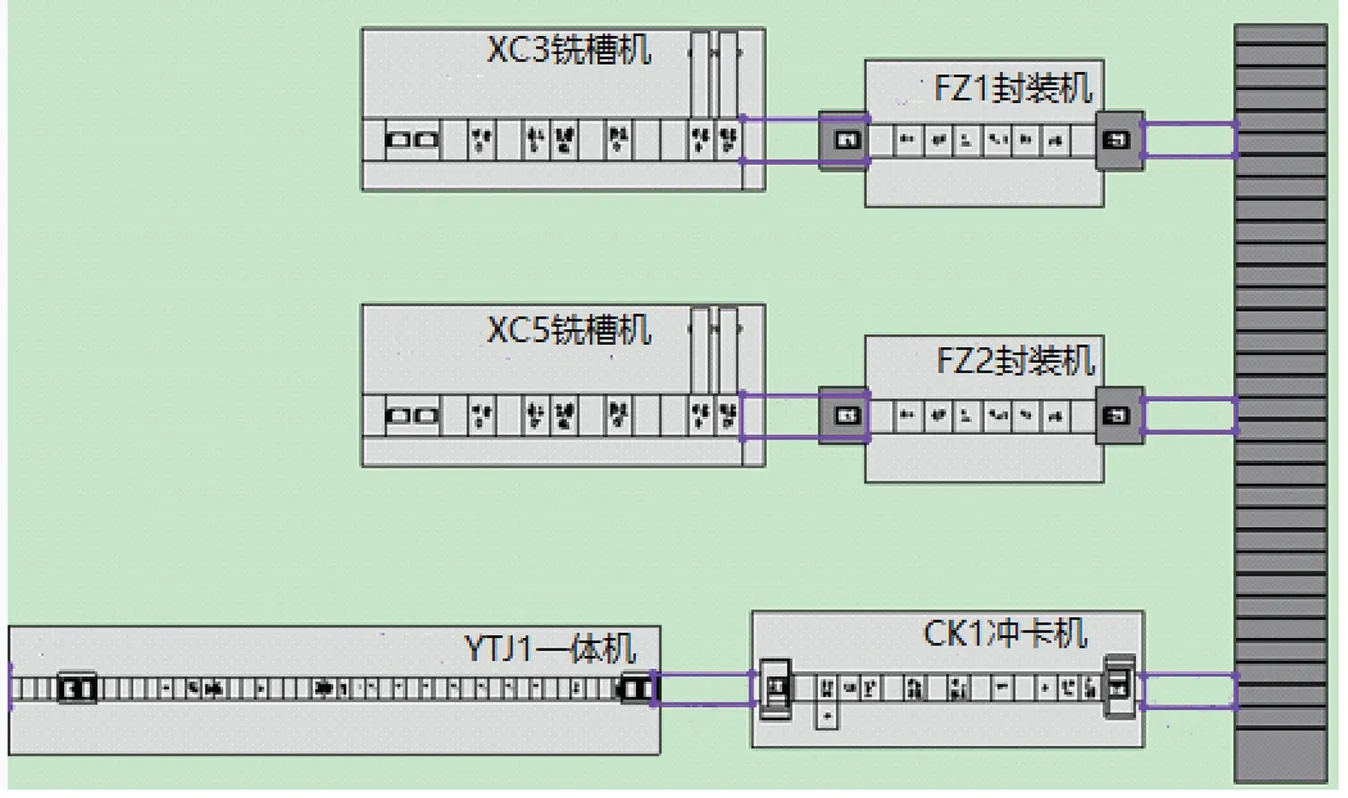

3.2 機器連接排布

通過對各工序產能的分析,設置兩條并行的銑槽→封裝工序,然后串入到后面沖卡和個人化兩道工序中,可保證前后工序產能一致。本次改造生產線目的是提高產能,減少勞動力,在分析生產線L型和U型布局特點的基礎上,選擇U型生產線,即E型空間布局,如圖2所示。兩條銑槽→封裝線通過主傳送帶將封裝好芯片的卡片傳輸到沖卡→個人化后兩道工序。一條流水線的出口和入口在相同位置,一個加工位置中同時包含幾個工藝,所以U型布置需要培養多能工。它減少了步行浪費和工位數,從而縮短周期、提高效率,同時也減少了操作工,降低了成本。

圖2 自動生產線E型布局

總之,根據TRIZ理論,在充分分析現有設備、空間場地、時間、人力等基礎上,運用技術矛盾原理解決現存問題。具體如下:

(1)要提高生產率、自動化程度及操作方便性,根據可選用的創新原理,采用動態原理、中介原理和等勢原理等,以實現對現有設備進行改造升級成自動生產線系統;

(2)分析各設備的產能并進行匹配,一條生產線需要匹配2臺銑槽機、2臺封裝機、1臺沖卡機和1臺一體機;

(3)在分析L型和U(E)型布局特點的基礎上,采用E型布局方式,如圖2所示,為了操作方便各工序均處在同一水平高度;

(4)為更好地將各臺設備連接起來,高效傳送銀行卡至下一工序,在系統中引入中間媒介傳送帶。

(5)為了保障各部分協調工作,采用自動生產線集中控制系統,以實現智能控制、統一管理各道工序。

4 改造效果

運用TRIZ理論建立矛盾矩陣,通過對矛盾因素的分析,利用TRIZ發明原理工具和TRIZ理論資源分析方法獲得解決問題的最終方案,實現了自動生產線的創新設計。與改進前相比,改進后的自動生產線有以下優點:

(1)由各設備分散的作業,轉變為中央系統統一控制,智能協調,無中間流通環節,安全穩定性好;

(2)自動生產線的產能較原生產設備的產能提高,可達到達到6 000個/h,同時,整體故障率降低,低于1%;

(3)節省了人力,人員安排由原有的6人縮減為3人;

(4)此外,還可按需求配備上下料機器人,實現智能卡無人工廠生產模式。

5 結束語

中國制造《2025》是我國實施制造強國戰略第一個十年的行動綱領,為中國制造業轉型升級設計了規劃,即將“中國制造”向“中國智造”推進。這對智能卡生產設備的生產制造,發展轉型有著重大意義。本文針對某企業智能銀行卡制造設備存在工序分散、產能低的問題,通過運用TRIZ理論分析技術問題,構建矛盾矩陣表,獲得最優原理解,將原有分散工序,改造成多工藝全自動流線化生產的智慧生產線,并投入實際生產,實現了中央系統統一控制,智能協調,無中間流通環節,提高了產能、降低了故障率,節省了人力。未來還要配備上下料機器人,實現智能卡無人工廠生產模式。