高H 2S含量天然氣平臺呼吸氣系統調試技術探討

邢運亮,王澤龍,耿恒業,鹿棟梁

(海洋石油工程股份有限公司,天津 300452)

0 引言

H2S是一種具有窒息性和刺激性的有毒氣體[1-4],在海上油氣田開采過程中,若發生H2S泄漏事故,將嚴重威脅人員生命安全。例如,阿拉伯海灣某平臺、墨西哥灣某油井等均發生過H2S泄漏事故并致多人死亡[5-6]。因此,在高H2S含量天然氣平臺上必須配備相應的應急救生系統,確保平臺人員在H2S泄漏后快速逃生。

呼吸氣系統(Breathing air systems)是高H2S含量天然氣平臺救生系統的重要組成部分,目前國內海上平臺大多只配備了便攜式呼吸氣瓶及面罩[7-8],而國外部分高H2S含量天然氣平臺均配備了完善的呼吸氣系統,可提供呼吸氣供應站、人員避難間、便攜式呼吸氣瓶等,以供海上平臺人員在H2S泄漏事故發生時迅速逃生。

目前,國內技術人員對呼吸氣系統的調試研究較少,因此本文以某國外項目為依托,參照現行技術標準,通過全面介紹呼吸氣系統的原理及功能組成,結合現場調試經驗,繼而總結并形成呼吸氣系統的調試方法及調試注意事項,旨在為未來項目的呼吸氣系統調試及技術改進提供參考和指導。

1 呼吸氣系統

1.1 系統原理

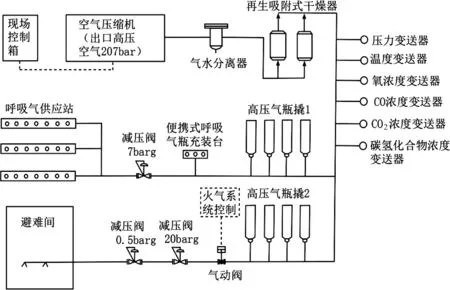

呼吸氣系統主要由呼吸氣壓縮機包(現場控制箱、高壓空氣壓縮機、氣水分離器、干燥器),呼吸氣撬(高壓氣瓶組撬、連接管匯)、呼吸氣分配裝置(便攜式呼吸氣瓶充裝臺、呼吸氣供應站)、人員避難所增壓撬(高壓氣瓶撬、避難間[9])等多個子系統設備組成,并且系統內還安裝有多型控制閥門、監測計量儀器等單元部件。

呼吸氣系統原理示意圖如圖1所示,呼吸氣系統工作原理是空氣壓縮機產生高壓空氣,經過干燥器吸附過濾后,儲存至高壓氣瓶撬中,再通過減壓閥輸送至呼吸氣供應站以及人員避難間。

圖1 呼吸氣系統原理

1.2 系統功能

高H2S含量天然氣平臺上的呼吸氣系統通過整合壓縮空氣生成、存儲、再分配系統,監測計量裝置以及人員避難間,組成一套完備的應急救生系統。呼吸氣系統工作時,壓縮機首先將空氣壓縮并經過干燥過濾后存儲至高壓氣瓶撬內,通過壓縮機出口各種氣體濃度探頭來檢測氣體質量,當檢測到煙霧、可燃氣或有毒氣體時空氣壓縮機立即自動停機,從而保證了高壓氣瓶內呼吸空氣質量。在火災及H2S泄漏發生時,人員逃生過程中背帶的呼吸氣瓶一般只能持續使用15 min,呼吸氣系統所設置的呼吸氣供應站處有呼吸氣瓶快速接頭,人員在撤離前可通過呼吸氣供應站實現持續的空氣供應,從而減少個人呼吸氣瓶內的氣體使用,保障人員有足夠的逃生時間。同時,因火氣系統已探測到火災及H2S泄漏,并觸發報警,由火氣系統邏輯控制的氣動閥門(圖1)將同步自動打開,人員避難間能立即投入正壓呼吸空氣,保障房間內人員有足夠時間進行應急處理。

2 呼吸氣系統調試方法

2.1 調試前準備

高H2S含量天然氣平臺呼吸氣系統調試前,需仔細閱讀調試大綱文件,并結合相關標準規范、設計規格書等參考文件編制呼吸氣系統調試程序及調試表格[10];熟悉與待調試海上平臺呼吸氣系統相關的工藝流程圖、系統原理圖、設備布置圖、接線端子圖、因果邏輯圖以及設備廠家資料等;在正式調試開展前,機械、電氣、儀表各專業工程師應備好進行檢查和功能測試所需的各類工具設備,檢查部分儀表及測試用具的標定證書、校準證書是否合格且在有效期內。

2.2 調試前檢查

呼吸氣系統正式調試開始前需對現場作業環境及系統機械完工狀態進行檢查確認。現場調試工作的作業環境檢查項有:作業區域是否整理清潔,照明燈光是否符合要求;現場作業環境溫度及濕度是否滿足調試工作要求;作業區域的通風是否順暢流通,是否存留有毒、有害及可燃物品;作業區域能否建立區域隔離[11-12],是否配備經過合格認證且足量的消防設備等;作業區域的緊急逃生通道是否干凈無阻礙。

系統機械完工狀態檢查項有:檢查設備出廠前的檢驗報告以及現場安裝施工后的檢驗報告;檢查系統設備管線試壓檢測報告,管線密性試驗報告;檢查現場管路上儀表卡套及絲扣連接是否正確且緊固牢靠;檢查系統設備管線儀表的現場安裝、接線報告以及標定證書;檢查現場所用電纜的校線報告;確認設備進行安全隔離;確認呼吸氣系統的安裝完整性滿足調試作業開展的要求。

2.3 現場調試

(1)呼吸氣系統現場調試時首先應進行儀表回路測試及安保功能測試,檢查動力電纜絕緣狀態,檢查設備機油液位是否正常,檢查呼吸氣系統工作流程上的閥門是否保持在正確開關狀態等。

(2)當前述各項檢查確認無誤后,UPS(不間斷電源)向呼吸氣系統本地控制盤送220 V電源,低壓盤向系統設備送440 V電源。現場點動空氣壓縮機電機,進行急停按鈕功能測試,檢查電機轉向,若轉向反向則需打開電機端蓋進行倒相序操作,轉向無誤后啟動設備并記錄啟動電流及運行電流。在空氣壓縮機運行過程中檢查A、B兩組干燥器是否滿足以15 min為間隔,實現相互切換再生功能;檢查往復式空氣壓縮機氣缸外排水電磁閥是否正常工作。

(3)測量并記錄壓縮機運行時的機體震動值、噪聲值、機體運行時外殼溫度、電機轉速等參數,數據應記錄在試驗報告中并分析是否符合標準。呼吸氣系統內的往復式空氣壓縮機運轉時易產生壓縮機機體振動并伴隨機械噪聲,壓縮機氣缸內的氣體壓力呈現周期性變化的特征,導致缸內出現氣體噪聲,同時引發氣缸、連桿、機體的振動而產生固體噪聲[13-14],上述共同構成往復式空氣壓縮機噪聲的主要來源。壓縮機氣缸內氣體力沿其余零部件如活塞、連桿、曲軸等傳遞到設備機體表面,并誘發設備機體表面的高頻振動與結構噪聲。此外,控制氣缸中氣體進出的氣閥交替啟閉,因此閥片與升程墊和閥座循環沖擊而產生噪聲,若氣閥彈簧力過大將出現閥片顫振,從而加劇噪聲影響;曲柄連桿做往復運動時,慣性力不能有效平衡會引發零部件振動與噪聲,往復慣性力在機體上產生周期性變化的傾覆力矩,同時也引起壓縮機設備內部零部件共振和噪聲。往復式空氣壓縮機是呼吸氣系統的核心設備,是高壓空氣氣源設備,其運轉是否正常將直接影響到呼吸氣系統整體的平穩運行,針對前述所分析的壓縮機運行時產生伴隨的機體振動及多種噪聲,可以從運行聲音及溫度、部件轉動及磨損等方面依據相關標準做現場技術判斷別,但是判斷壓縮機工作狀況在很大程度上和現場技術人員的水平有關,因此在現場調試時一般需要設備廠家提供技術支持。

(4)緩慢建立壓縮機出口管線壓力分別為50 barg(1 barg=0.1 MPag)、100 barg、150 barg、207 barg時進行停機保壓,在所有管線儀表卡套、法蘭及絲扣聯接處噴灑肥皂水以檢查是否有泄漏。

(5)若存在泄漏則需要系統停機,進行管線泄壓,然后對泄漏處進行處理。由于調試前,施工方已完成管線的密性試驗,并出具報告,因此法蘭面處應當不存在泄漏;如果卡套處存在泄漏,需要考慮是否更換卡套;如果絲扣處泄漏,需要考慮采用涂抹絲扣膠后重新緊固或生料帶纏繞后緊固的方法。

(6)最后在額定工作壓力207 barg下保壓30 min,確保壓力沒有下降或壓力下降不超過1%(即少于2 barg)方為合格,同時在調試表格中對照各項測試內容記錄測試結果。

3 調試注意事項

(1)呼吸氣系統調試時管線中為高壓氣體,在調試過程中存在管線泄漏或爆裂的風險,因此必須要做好區域隔離,所劃范圍不應過小。

(2)由于系統設備管線上安裝有減壓閥,應檢查其前后有無安裝壓力表,避免因減壓閥失效引起減壓閥后壓力超高,從而導致管線上疏水裝置或壓力表等超過其最大安全工作載荷。

(3)檢查撬內電磁閥是否工作正常可靠,避免因電磁閥故障而導致疏水裝置的水不能順利排放。

(4)海上平臺經過拖拉運輸安裝等過程,尤其是經歷較大的環境溫度變化后,易引起卡套的緊固力度不足而產生泄漏,因此在海上安裝就位后,需要重新檢查卡套及絲扣連接處是否緊固。

(5)呼吸氣系統涉及較多管線連接,因此易存在儀表卡套大面積泄漏現象,在調試現場應根據實際情況進行具體原因分析。一般可能的原因有下列幾類:①在儀表壓力管路中通過采用卡套式連接方式,包括閘閥、卡套式截止閥及接頭等多種閥門及Tube管連接而成,在實際海上平臺項目中,現場使用的卡套連接件存在多個品牌且不同品牌連接件直接混用,易引起卡套接頭大面積泄漏;②在海上平臺現場安裝施工時應確認Tube管完全插入到接頭中,且卡套處不存在因彎曲而導致的變形,鑒于現場安裝作業時部分施工承包商技術水平不足,易導致儀表卡套安裝大面積不合格而引發泄漏;③管件末端的毛刺應當清理去除,確保管路在穿過雙卡套時不易卡塞,同時保護卡套的密封邊緣。若施加較大外力,管路強行穿過卡套,也易造成卡套密封邊緣的損壞,結合本項目現場施工過程來看,部分儀表卡套因為存在泄漏而進行反復拆卸,也出現了密封邊緣失效的現象[15]。

(6)由于壓縮機與干燥器是成撬設備,易存在成撬后現場設備內部空間不足的問題,導致維修及檢修難度加大甚至無法進行。例如系統設備在現場進行安裝時仍在整改撬內設備布局,給現場調試工作開展帶來極大影響,因此在資料審查階段及設備出廠驗收階段要嚴格檢查該項內容。

4 結束語

呼吸氣系統作為海上高H2S含量天然氣平臺安全救生系統的一部分,對保障高H2S平臺人員在緊急情況下的安全逃生發揮著重要作用。本文通過對呼吸氣系統的組成、原理及功能進行全面介紹,具體闡述現場調試方法,總結調試過程中注意事項并進行探討分析,形成主要結論如下:(1)空氣壓縮機作為系統核心設備,其運行中易產生機體振動及噪聲,在調試過程中應從運行聲音及溫度、部件轉動及磨損等多方面進行觀察判斷;(2)系統連接管線涉及大量卡套絲扣,其發生泄漏的原因主要有多品牌元件混用、安裝工藝缺陷、密封邊緣外力損壞;(3)注意檢查系統管線密性,并在平臺安裝就位后復查卡套絲扣連接;(4)在資料審查階段及設備出廠驗收階段嚴格檢查壓縮機與干燥器成撬內部空間分配。綜上,本文以期對未來海上石油平臺上所使用的呼吸氣系統的調試、日常運行維護及技術改造提供技術參考。