溫室穴盤苗移栽機械研究現狀及問題分析

田志偉 馬 偉 楊其長 姚 森 張 梅 段發民 徐海東,4

(1.中國農業科學院 都市農業研究所,成都 610213; 2. 成都農業科技中心,成都 610213; 3.成都農業科技職業學院,成都 611130; 4.中國農業大學 工學院,北京 100083)

溫室是我國反季節蔬菜的主要生產方式。2018年全國溫室蔬菜產量占當年蔬菜總產量的30%,溫室蔬菜穴盤育苗技術應用規模日益擴大。與傳統育苗方式相比,穴盤育苗抗逆性強,具有發芽率高、占地面積小、育苗周期短、便于機械化統一管理等優點。當幼苗長到一定程度時,為滿足其進一步生長發育要求,需要將高密度穴盤培育的幼苗移植到低密度穴盤,以縮短作物生長發育期,錯開成熟期,提高產量。人工移栽勞動強度大,效率低,栽植質量難以保證。這種粗放的生產方式已無法滿足現代育苗工廠作業精準化、集約化的發展要求。另一方面,隨著農村人口向城市大量轉移,農業勞動力嚴重短缺,雇傭成本上升。因此,穴盤苗機械化移栽是未來的發展趨勢。

國外溫室穴盤苗移栽機已非常成熟,基于先進工業技術和計算機技術開發的移栽機不僅效率高,作業質量穩定,適用性強,而且可以對缽苗品質進行檢測篩選,對移栽數量進行統計。相比之下,我國溫室移栽機發展起步較晚,但研究熱度不減。科研人員先后開展了大量的探索和研發工作,積累了豐富的經驗。但由于作物栽培品種和模式不一,致使移栽機發展較為緩慢。

本研究擬采用文獻綜述和歸納總結的方法,對國內外現有溫室穴盤苗移栽機代表性產品和最新研究進展進行對比,對移栽機關鍵技術部件進行歸納,分析國內移栽機械當前發展所面臨的主要問題,并提出相應的應對措施,以期為科研人員研發移栽機提供思路,同時幫助相關從業人員準確把握移栽機發展趨勢,系統了解行業現狀和存在的問題,從而查漏補缺,提高我國溫室缽苗機械移栽水平和推動標準化育苗工廠發展。

1 移栽機技術特征

1.1 移栽機分類

缽苗栽培模式較多,針對不同的栽培模式移栽方法也有差異。溫室生產中采用機械化移栽的缽苗按照不同栽培方式主要分為基質培種苗、水培種苗、扦插無根苗以及組培種苗等(圖1)。基質培種苗在不同規格的穴盤中培育,一般基質由泥炭、蛭石和珍珠巖等組成,這種方式更接近大田種苗生長環境,取苗器通常需要插入基質塊進行取苗。水培種苗則利用專用的定植籃或海綿將種苗固定在栽培板上,通過板下的營養液進行培育,移栽時需要設計特殊的取苗器抓取定植籃。近年來,無性繁殖育苗在種苗生產中的規模不斷發展壯大。無性繁殖主要指扦插、嫁接及組織培養。扦插苗有一個非常大的特點,即幼苗均是不帶基質的裸苗。對于裸苗而言,直接觸碰柔嫩苗體極易造成損傷,這給機械夾持、移載作業帶來挑戰。為此國外有公司研發了一種可降解的扦插苗條帶,人工剪下苗后扦插在條帶上,然后通過機械進行移栽,這種扦插苗條帶方便運輸和計數。組培苗是指對植物組織進行培養,使其通過部分組織再生出完整植株的過程。瓊脂常被用來作為組培基質,這種苗對移栽機的要求更高,作業動作需要十分輕盈。

圖1 不同栽培模式的種苗Fig.1 Seedlings of different cultivation modes

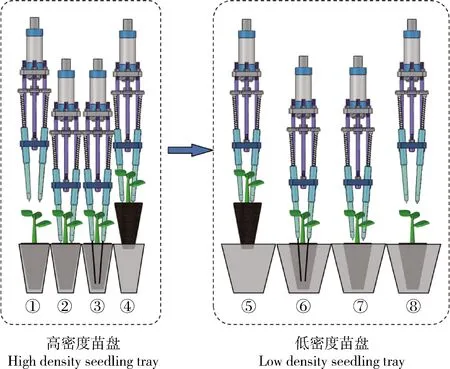

按照移栽穴盤孔數區分,移栽機有多穴-多穴和多穴-單穴2種。多穴-多穴一般指將高密度穴盤培育的缽苗移植到具有低密度孔穴的穴盤繼續培養。而多穴-單穴指將高密度的缽苗移植到單孔容器中,主要針對盆栽花卉生產和移栽。按照取苗器數量不同移栽機可分為2種:一種是單個取苗器每次只移栽單株缽苗;另一種則由整排取苗器同時對多株缽苗進行移栽。

1.2 缽苗移栽過程

盡管缽苗栽培模式多種多樣,目前基質培種苗依舊在市場上占比最大,絕大部分移栽機也是針對基質苗研發的。以基質種苗為例,常見針式移栽機作業過程可分解為8個關鍵步驟(圖2):

1)根據缽苗空間坐標驅動取苗器移動到供苗穴盤及靶標缽苗正上方的預定位置;

2)取苗器下降直至其貼近基質表面;

3)末端的鋼針伸出并插入基質塊內部;

4)整個取苗器開始上升,完成取苗動作;

5)取苗器移動到目標穴盤及靶標孔穴正上方的特定位置;

6)取苗器下降將缽苗精準投放到靶標孔穴中;

7)鋼針縮回,利用針筒端面的反推力將基質塊從針上捋下,完成缽苗釋放動作;

8)取苗器上升,移動到下一個待移栽的缽苗上方。

如此重復1)~8)步驟。移栽過程中,取苗器的移動路徑需要根據機器布局、穴盤位置、缽苗生長狀況等因素進行合理設計和優化,一方面可以縮短路徑長度,提高效率;另一方面能夠避免其與缽苗和機器部位發生碰撞。

①、②、…、⑧分別為缽苗移栽關鍵步驟,詳見1.2。 ①, ②, …, ⑧ are the crucial steps for plug seedling transplanting, which is detailed in section 1.2 of the paper.圖2 缽苗移栽過程Fig.2 Seedling transplanting process

1.3 移栽質量評價方法

目前,有關溫室缽苗移栽機的作業質量評價尚無國家標準進行規范。已有研究中對于移栽機的質量評價主要集中在移栽合格率、幼苗損傷率、基質破損率、移栽倒伏率、取苗成功率、成活率等指標。這些報道中,針對一些指標的評判標準也有差異,例如基質破損程度因主觀因素影響每個文獻中判斷結果有所不同。相對而言,大田蔬菜幼苗移栽質量評價標準較為完善。DB 36/T1360—2020《茄果類蔬菜機械化移栽作業技術規范》規定了茄果類蔬菜大田機械化移栽的漏載率、重栽率、倒伏率以及移栽合格率等術語,并指明了作業要求,檢驗方法和檢驗規則。地方標準DB 62/T2974—2019《蔬菜移栽機作業質量》針對導苗管式移栽機和鉗夾式、鏈夾式移栽機的立苗率、埋苗率、傷苗率、露苗率、漏栽率等參數進行了規定。由此可見,溫室缽苗移栽質量評價標準亟需頒布,以指導行業規范化發展。

2 國內外溫室缽苗移栽發展現狀

2.1 國外移栽機械現狀

國外溫室缽苗移栽機研究起步較早,最早的報道始于美國普渡大學的Kutz。早期移栽機通常以工業機器人為主體,通過安裝不同的末端執行器完成移栽作業任務。90年代初,日本、英國一些院校針對穴盤苗和組培苗移植技術展開研究。21世紀初荷蘭設施農業裝備生產企業Visser、TTA等公司開始生產穴盤苗移植機械。經過幾十年的發展,歐洲目前已涌現出Flier、Ubinati和Tea等一批設施移栽機生產企業。在功能方面,這些移栽機已由簡單的缽苗移植、剔苗、補苗向分級移植和裸苗移植等方向擴展。同時為滿足多元化的機械移植作業要求,一些輔助裝置,例如紙缽苗、塑料穴盤、可降解扦插苗條帶等得到了長足的發展,這不僅提高了移栽機作業質量和生產效率,而且帶動了整個產業鏈的結構升級。

隨著機器視覺等最新工業技術的應用,近年來這些移栽機智能化程度明顯提升,可通過觸摸屏完成數據監測,作業參數設置及故障診斷。美國的AgriNomix公司研發的RW2100Twin移栽機(圖3(a))每小時可移栽6.1萬株苗。這款裝備雙臂同時移栽,種植深度和穴盤高度可調,同時能針對5個穴盤進行作業。意大利UrbinatiS.r.l.公司研發的RW64移栽機(圖3(b))作業效率為5.6萬株/h,該機多個電動取苗器采用獨立無線控制方式,可雙排同時移栽,并通過觸摸屏能進行機器編程和自我診斷。

圖3 RW2100Twin(a) 和RW64移栽機(b)Fig.3 RW2100Twin (a) and RW64 (b) transplanters

荷蘭老牌設施農業裝備公司眾多,其設施園藝相關技術也處于世界領先地位。Visser Horti Systems公司自1967年以來,一直聚焦于園藝苗圃作業機器和生產線的研究與設計。其生產的Pic-O-MatVision移栽機(圖4(a))基于視覺系統可以剔除穴盤中的空穴和品質差的苗,保證移栽苗100%優質,每小時最多可移栽1.92萬株缽苗。針對扦插苗機械化移栽的廣泛需求,Visser公司研發了一種可降解AutoStix?插條。這種插條使用時人工將剪下的苗扦插在條帶上,然后通過AutoStix移栽機(圖4(b))切下條帶單體并進行移植,插條能夠無損夾持不同莖稈粗細的缽苗,還能促進幼苗生根,移栽效率為1.2萬株/h。

TTA公司創立于1996年,開發了多款缽苗移栽機,其中MidiVision視覺選苗移栽機(圖5(a))作業效率為0.5~4萬株/h。該裝備移栽時能夠自動跳過空穴,極大降低了漏栽率。除了土壤基質外,瓊脂常被用來作為基質對植物組織進行培養,使其通過部分組織再生出完整植株。組培苗生長后期需要將其移栽到穴盤或盆中,幫助植物發育出更繁茂的根系。TTA公司針對瓊脂較軟、不易抓取的特點開發了MidiFlat移栽機(圖5(b)),針對組培植物該裝備作業效率為1.5萬株/h。

除了上述代表性的移栽機以外,本研究還針對國外其他移栽裝備的關鍵參數及性能特征進行對照,結果見表1。這些裝備無論在作業質量、效率,還是在功能、機器設計等方面都十分成熟。同時,價格也很昂貴,對于國內中小型設施蔬菜生產企業而言難以承受其引進成本。此外,這些機器都是按照國外的設施種植模式和標準進行設計,無法適應國內溫室缽苗移栽場景。

圖4 Pic-O-MatVision移栽機(a)和AutoStix扦插苗移栽機(b)Fig.4 Pic-O-MatVision transplanter (a) and AutoStix cutting seedling transplanter (b)

圖5 MidiVision視覺移栽選苗機(a)和MidiFlat移栽機(b)Fig.5 MidiVision visual transplanting seedling selector (a) and MidiFlat seedling transplanter (b)

2.2 國內移栽機械現狀

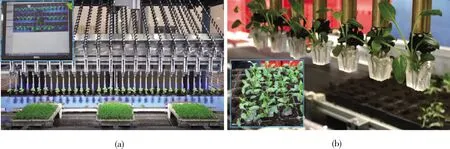

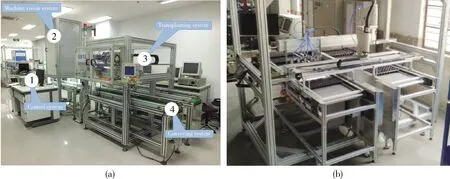

我國大田移栽機械研究開展相對較早,20世紀60年代就成功研制了裸根苗插秧機,經過幾十年發展,大田缽苗移栽裝備相對成熟,已有一定程度的推廣和應用。但溫室缽苗移栽機起步較晚,20世紀90年代初國內才開始相關機械的研究。1991—1999年,吉林工業大學范云翔等針對空氣整根營養缽育苗開展了一系列研究,包括穴盤設計、播種裝置和移栽裝置的研發。2000年以后,國內出現了一批具有龍門架式結構的溫室穴盤苗移栽機,其中典型代表為2005年中國農業大學強麗慧等設計的生菜自動移栽機(圖6(a))。近些年,移栽機發展速度明顯變快。2012年,北京智能農業裝備研究中心馮青春等研制了一種基于三坐標平移串聯機器人機構的花卉幼苗自動移栽機(圖6(b)),該機基于視覺系統可實現幼苗和空穴的識別,然而機器仍以人工移栽和半自動移栽為主。半自動移栽需要人工進行取苗、喂苗,移栽機僅完成自動移植動作;全自動移栽機在半自動移栽機的基礎上增加了自動供苗、取苗、送苗和收盤等機構。

2007—2017年,浙江大學童俊華等研發了一款帶有視覺檢測功能的溫室缽苗全自動移栽機流水線產品(圖7(a)),可實現劣質苗識別并將其剔除。江蘇大學周昕2019年基于RGB-D相機提出穴盤苗智能檢測方案和智能分選-移栽-補栽一體機整體方案(圖7(b)),所設計的機器當移栽循環為1 000 次/h時作業效果最佳,補栽后成苗率達到99.33%,對應的換盤移栽效率為5 000株/h。

上述探索為溫室穴盤苗移栽機的研發積累了豐富經驗,但與國外移栽技術相比依舊存在較大差距。其原因主要在于國內設施園藝裝備總體發展起步晚,技術積累薄弱。同時溫室種植模式因缺乏相應標準指導而差異明顯,導致裝備開發難以推進。另外,農機農藝融合欠佳,種植方對移栽技術要領不了解,非標準化的種植模式和栽培裝置無法適應機械化移栽要求;而移栽機生產方對溫室種植現狀缺乏全面調研和理解,大部分裝備是根據某一具體生產流程和模式定制的,產品難以推廣至其他種植企業,因此研發、推廣積極性不足。這些因素嚴重阻礙了我國溫室穴盤苗移植技術發展和裝備的升級。

表1 國外代表性移栽機性能對比

Table 1 Performance comparison of representative foreign transplanters

國家/公司Country/Company產品型號Productmodel適用穴盤規格Applicableseedlingtray取苗器數量/個Number ofgripers效率/(萬株/h)Efficiency耗氣量/(L/min)Airconsump-tion功能特征Feature美國AgriNomixRW1500512~50穴242.4170每個取苗器獨立運動;無線通訊;圖形用戶界面;無需頂苗器;移栽深度和穴盤高度可調節。RW2100Twin288~50穴726.1雙臂移栽,無需頂苗器;移栽深度和穴盤高度可調;同時可從5個橫向放置的穴盤進行移栽。意大利Urbinati S.r.l.RW64—805.680獨特電動無線取苗器;彩色觸摸屏可用于機器編程和自診斷;可設置側方抓取;雙排同時移栽。FlexPlanter孔穴直徑為9~60 mm—0.3~3.060通過內置成像系統檢測缽苗,確保移栽成功率為100%。荷蘭TTAFlexPlanterXF孔穴直徑為9~60 mm—1.0~3.015推針系統從穴盤下方頂起植株;成像系統通過攝像頭對單棵植株進行鑒定,不合格的苗將被剔除。MidiVision孔穴直徑為9~60 mm—0.5~4.017利用成像系統檢測缽苗狀況并避免空穴移栽,能夠動態呈現移栽后的缽苗數量。英國TEATEA2000 N最大穴盤尺寸40 cm×60 cm161.680最多放置3個穴盤;工作速度、種植深度、拾取高度等參數可調,多個模式可選。TEA2000 J最大穴盤尺寸40 cm×60 cm161.680支持線性軌道或圓形排列的穴盤移栽。最多可配置2~16個取苗器,參數可調,2種尺寸的取苗器可更換。Pic-O-MatGR-2700512~72穴16~244.5—獨立伺服控制的取苗器精度高、速度快;通過觸摸屏參數可調;100種移栽程序可選,最多一次放置9個穴盤。荷蘭Visser HortiSystemsPic-O-MatVision—12~241.9—基于視覺系統可剔除長勢不好的苗或者空穴;觸摸屏可選擇100種移栽組合程序;支持穴盤-穴盤、穴盤-盆移栽。AutoStix—61.2—用于扦插苗移栽,人工將扦插苗放入AutoSitx條帶中,然后通過機器進行移栽;扦插條可降解,方便運輸和計數。

圖6 生菜自動移苗機(a)和花卉幼苗自動移栽機(b)Fig.6 Lettuce automatic transplanter (a) and flower seedling automatic transplanter (b)

圖7 缽苗全自動移栽機(a)和分選-移栽-補栽一體機(b)Fig.7 Automatic transplanting machine for pot seedlings (a) and sorting-transplanting-replanting integrated machine (b)

3 移栽機關鍵技術研究

成熟的移栽機是集上苗、移栽、取苗等功能于一身的流水線產品。隨著工業技術的發展,上苗和取苗工藝很容易實現,通過輸送帶、傳感器、PLC控制器即可完成穴盤的精準定位和運輸。相比之下,作為移栽對象的幼苗具有易損傷和難抓取的特點,移栽機構柔性作業的同時還要保證效率,因此在整個移栽機研發中移栽部件和工藝是難點,這一步驟的關鍵技術部件包括取苗機構和移栽執行機構。同時為實現取苗機構較優運動軌跡,提高作業質量和效率,路徑規劃也是一個研究重點。

3.1 取苗機構

取苗機構作為移栽機的末端執行部件,將缽苗從穴盤中拔取出來,夾持,然后在目標孔穴中釋放。其設計合理性直接影響移栽機的作業質量和效率。缺乏科學論證的取苗機構在抓取過程中容易造成基質塊破損和缽苗損傷、移栽過程中缽苗提前掉落或缽苗釋放不流暢等問題。為此,研究人員針對這一關鍵機構做了大量研究。一般而言,取苗機構分為兩指式和四指式。Wang等提出的兩指式取苗器(圖8(a))末端增加了梯形夾片,并通過EDEM軟件對夾片形狀和取苗加速度進行離散元仿真分析。結果表明,采用拔苗加速度為0.3 m/s時孔穴內基質殘留最少。但由于抓取平衡性較差,兩指式的取苗器較為少見,國外成熟移栽機大多采用四指式取苗器。韓綠化等采用鑷子型兩指四針鉗夾式結構設計了一種取苗器(圖8(b)),兩指末端的夾取針為叉子型,在雙作用微型氣缸作用下4根夾取針伸出并插入基質,兩指合攏夾取針夾緊基質塊,放苗時通過橡膠氣囊撐開機械手指放松夾持,夾取針收縮放苗。

1.T型骨架;2.轉軸;3.管接頭;4.墊塊;5.橡膠氣囊;6.支撐桿;7.雙作用微型氣缸;8.收緊彈簧;9.限位塊;10.擋塊;11.活塞桿;12.幼苗;13.夾取針;14.缽體;15. 孔穴;16.限位螺釘;17.腰型槽 1.T-shape frame; 2.Shaft; 3.Pipe joint; 4.Spacer; 5.Air bag; 6.Support rod; 7.Double-acting cylinder; 8.Tightening spring; 9.Limit block; 10.Blocking block; 11.Piston rod; 12.Seedling; 13.Clamping needle; 14.Substrate; 15.Hole; 16.Limit screw; 17.Slot圖8 兩指式取苗器(a)和鑷子型兩指四針取苗器(b)Fig.8 Two-finger transplanting gripper (a) and two-finger four-needle seedling gripper (b)

上述這些取苗器均采用向上拔取的取苗方式,拔取缽苗時加持過力大容易造成基質塊破損,夾持力過小而又無法順利將缽苗從穴盤中拔出,同時還會出現移栽機構移動過程中缽苗掉落問題。為解決此問題,王超等設計了一種氣動下壓式高速“U”型取苗裝置(圖9),該裝置以向下剁的方式取苗,可實現7200株/h的高速取苗任務,但其只能針對非標準的無底穴盤,普適性不強。

1.取苗氣缸;2.頂苗器;3.安裝板 1.Cylinder for taking seedlings; 2.Seedling push device; 3.Mounting plate圖9 “U”型取苗機構Fig.9 U-shaped seedling taking mechanism

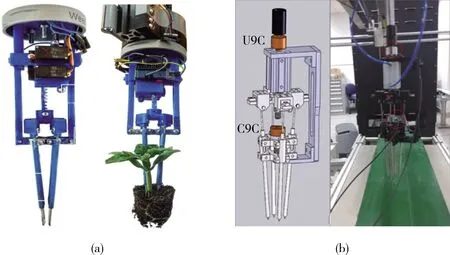

四指取苗器因其作業穩定性好而被廣泛采用, Choque等設計的電動四針式取苗器(圖10(a))通過舵機和絲桿結構驅動移栽針在針筒中完成下降和上升動作。針筒上端為鉸連接方式,作業時可以向內擺動引導移栽針夾緊基質。該設計通過一根螺桿即可控制4根針的動作,同步性較好,但通過電機驅動絲桿來控制鋼針升降速度較慢。為提升移栽機取苗速度,Jiang等設計了原理類似的取苗器(圖10(b)),將電機驅動更改為氣缸驅動,并在取苗器上安裝了傳感器系統來監測分析基質與孔穴壁的粘附力和取苗時基質所受的擠壓力。試驗表明該取苗器的總移植成功率為100%,根插損傷率低于17%。

圖10 電動針式取苗器(a)和氣動針式取苗器(b)Fig.10 Electric needle transplanting gripper (a) and pneumatic needle transplanting gripper (b)

Jorg等完成了用于蔬菜缽苗移栽的雙指夾(圖11(a))和針夾(圖11(b))的設計、開發和測試。這2種取苗器抓取方向與孔穴棱角不平行,移栽試驗表明雙指夾和針型指的平均移植成功率分別為95%和81.75%。雖然兩種取苗器類型都不影響移植后幼苗的生長,但兩指夾對萵苣和菊苣更可靠。而針夾只適合具有更高硬度和凝聚力的基質塊,同時取苗過程需要借助頂苗器,因此缽苗基質塊完整率不高。

圖11 雙指夾(a)和針型夾(b)Fig.11 Two-finger gripper(a) and needle gripper(b)

Han等設計的四缸針型取苗器(圖12(a))自動移栽時基質完整率達到93.37%,試驗還探索了鋼針插入深度、缽苗生長周期、工作壓力等因素對自動移栽成功率的影響。這種取苗器需要4個氣缸分別控制四根針的伸縮,結構繁重,成本較高。Li等設計的取苗器用了4個矩形截面的不銹鋼鋼片,如圖12(b)所示,垂直驅動方式通過對鋼指施加不同的約束組合,可實現同時插入基質和收縮的耦合效果。但是一側的2根鋼片是平行的,與穴盤的孔穴棱臺形狀無法很好的貼合,取苗時會影響基質完整性。

圖12 四缸針型取苗器(a)和鋼片取苗器(b)Fig.12 Four-cylinder needle-type gripper (a) and steel sheet gripper (b)

上述報道中科研人員設計了不同的穴盤苗移栽機取苗器,大部分移栽成功率在90%以上,基本上可滿足使用要求。但這些取苗機構并沒有被廣泛應用,其主觀原因在于一些裝置在結構設計上較為復雜,體積大,缺乏對取苗器—基質塊—孔穴之間互作機理的研究,因此無法較好地適應結構化、規模化的缽苗移栽物理場景。同時這些裝置均針對具體某一穴盤型號進行設計,自適應能力弱,應用范圍有限。還有一些機構單獨作業時效果穩定,一旦將其成排安裝形成取苗組件后作業效果不佳。客觀方面,國內溫室穴盤苗栽培農藝差異較大,基質用料、配比、基質含水率、苗木品種、穴盤材質、移栽苗生長期等因素的不確定性均會影響取苗器的拔取效果。

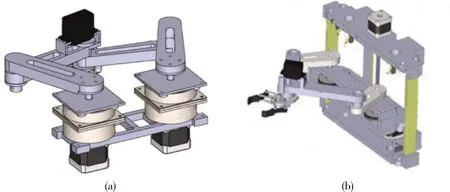

3.2 移栽執行機構

移栽執行機構是移栽機的另一核心部件,在取苗機構拔取動作完成后負責缽苗的平穩運輸。趙雄等設計了一種混合驅動五桿機構(圖13(a))來實現花卉穴盤苗的單株移栽,并基于遺傳算法和ADAMS軟件優化了機構參數,該機構移栽平均成功率為87.16%。并聯機構具有運動速度快、精度高、動態性能好等一系列優點,可以滿足設施農業對高速移栽作業的需求。周昕等從框架結構、移栽部件及輸送裝置3部分設計了一款并聯移栽機器人(圖13(b)),這款裝置只有一個取苗機構,可實現黃瓜苗從128孔穴盤到72孔穴盤的移栽。試驗表明移栽加速度超過20 mm/s時,缽苗破損數量、掉落數量增加,移栽合格率極大降低。為消除這種并聯機構在實際工作環境中由于裝配誤差、柔性變形、構件質量等引起的運動誤差,科研人員提出了剛柔耦合動力學模型,對并聯機構軌跡進行仿真,然后對其誤差進行補償,平均誤差由7.6 mm降低到1.2 mm。

圖13 混合驅動五桿機構(a)和聯動取苗機器人(b)Fig.13 Hybrid drive five-bar mechanism (a) and linkage seedling removal robot (b)

Rahul等提出了一種完整的5R 2DOF機電一體化移栽機械臂(圖14(a))用于花盆苗移栽。該機械臂具有兩個自由度和五個旋轉關節,文獻重點分析了機構的運動學原理和工作空間。經測試,機械臂從116.6 mm的距離取下缽苗時耗時2.1~2.4 s,最大功耗為20.47 W。但是機械臂只能實現左右搖擺和夾取-松開動作,無法滿足實際移栽需求。研究人員在此基礎上采用實時嵌入式系統又設計了一種4DOF并行機械臂(圖14(b)),增加了上下移動工作空間。通過拾取和放置紙盆幼苗測試,得出每個幼苗操作時間為3.5 s,成功率為93.3%。

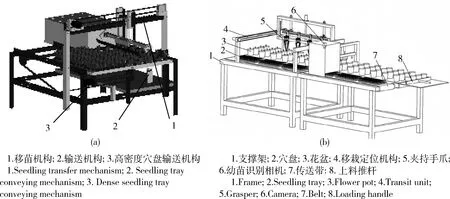

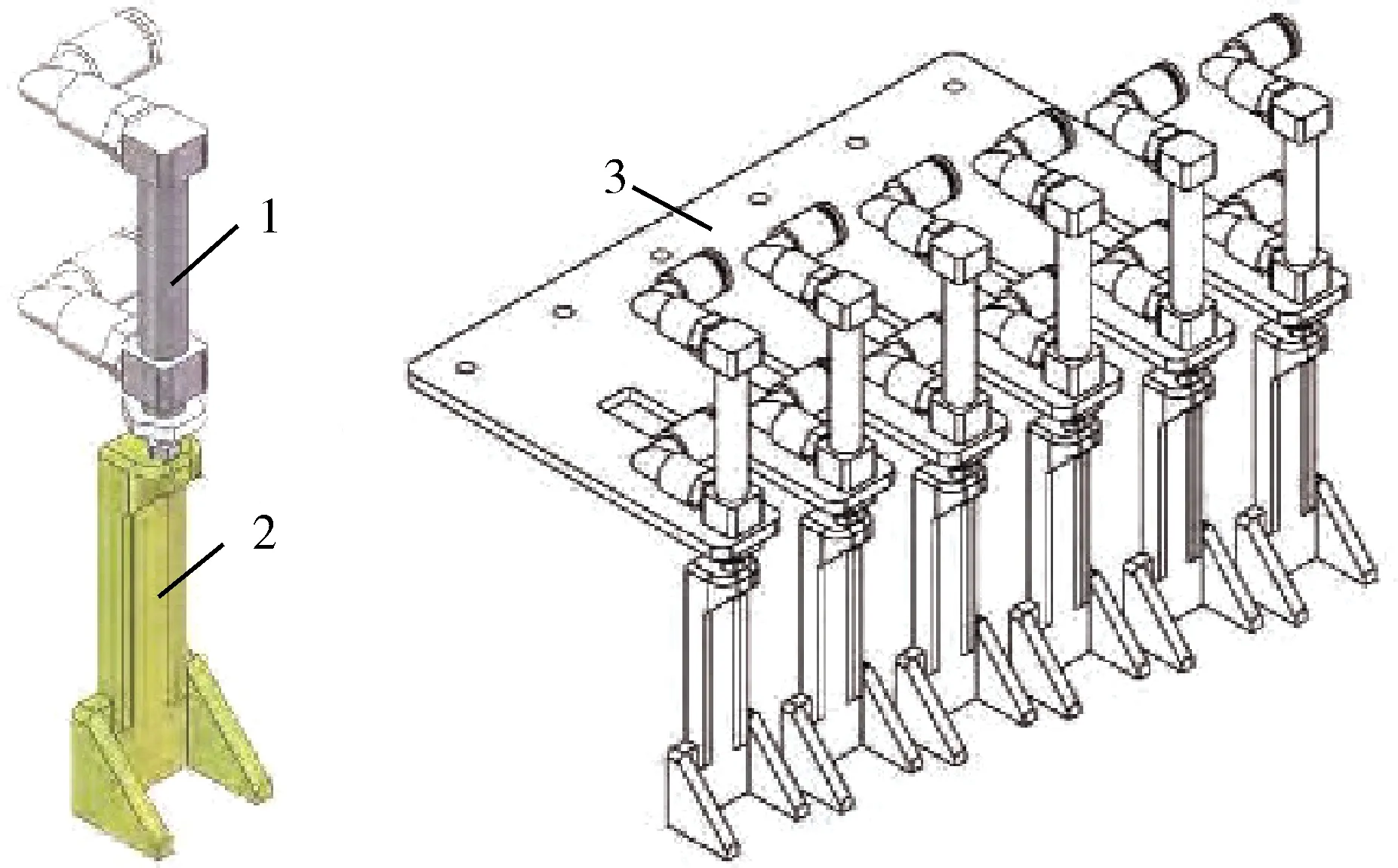

分栽機構是移栽機執行機構的另一特殊形式。通過分栽機構的運行,使得整排取苗器在取苗時相鄰間距縮小,與供苗穴盤相鄰孔穴間距一致;在放苗時取苗器相鄰間距增大,均勻分散,與目標穴盤相鄰孔穴間距一致,從而滿足高密度穴盤向低密度穴盤移栽的要求。國外移栽機大都采用多個電機驅動方式,使每個取苗器作為獨立個體實現分散和聚集位移。這種設計每個取苗器獨立可控,移栽時能有效回避空穴,保證移栽質量,同時能進行補栽作業,但成本較高。為適應國內設施發展現狀,節省機器成本,絕大多數分栽機構均采用聯動設計,通過一個驅動器完成所有取苗器的控制。朱春燕等設計了一種分配盤(圖15),工作時氣缸推動取苗器沿著分配盤上的導軌槽向下運動,增大相鄰取苗器間距。釋放缽苗后,氣缸收縮,取苗器則沿著分配盤導軌槽向上運動,從而縮小相鄰間距。

圖14 5R 2DOF機械臂(a)和4DOF并行機械臂(b)Fig.14 5R 2DOF robotic arm (a) and 4DOF parallel robotic arm (b)

圖15 分配盤分栽機構Fig.15 Distribution plate and planting mechanism

童俊華等提出了一種緩沖帶式分栽機構(圖16(a)),取苗器相鄰組件通過柔性受拉緩沖帶連接,氣缸拉扯推桿末端取苗器組件,從而分散相鄰取苗器至使其與目標穴盤孔穴間距一致;氣缸縮回推桿帶動末端取苗器組件依次壓縮組件間距,直至與供苗穴盤相鄰孔穴間距一致。Assal等采用剪叉機械結構(圖16(b))和帶式輸送組件實現多個取苗器的分散,并基于動力學仿真分析了該設計在應力和形變方面的安全性。分栽機構在實現多個取苗器同步控制,增加單次移栽規模,提高移栽作業效率方面發揮著重大作用,因此是當前的研究熱點。尋求設計成本和作業效果之間的平衡點是最終目標,目前市場上還沒有較為成熟的分栽方案。

1.移植手組件;2.分離氣缸;3.安裝板 1.End effector component; 2.Separation cylinder; 3.Fixing board圖16 緩沖帶式分栽機構(a)和“剪叉式”分栽機構(b)Fig.16 Buffer belt type planting mechanism (a) and “scissor type” planting mechanism (b)

3.3 移栽軌跡優化

穴盤苗移缽路徑優化可節省單次移栽時間,提高效率,同時保證移栽質量。缽苗移栽可分為按行和按列移栽。以從128孔穴盤到4孔的托盤花盆移栽為例,為減少移栽平臺水平總位移量,同時確保取苗器的安全性,王留柱分析得到的最佳路徑為:取苗器自供苗穴盤中按從外側到內側的順序依次取苗,到目標穴盤時第一個盤從內側到外側而第二個盤從外側到內側的順序依次植苗。張麗娜等針對單個取苗器,基于免疫克隆選擇算法和免疫遺傳算法構建了2種適于求解穴盤苗移栽路徑優化問題的模型。相比固定順序法,這2種模型的路徑長度分別縮短了7.59%和7.65%。Zhao等設計了一種從多點取苗到單點種植的2-DoF五桿移栽機構,并建立了數學模型,通過遺傳算法優化了該機構的參數與兩個執行器的運動關系,對苗高約80~100 mm的花椰菜進行移栽試驗,得出移栽速度為40株/min,平均移栽成功率為91.81%。

不同算法在路徑規劃方面的性能差異不一。童俊華等對比了不同算法在移栽順序與路徑規劃中的優化性能,得出貪婪算法優化得到的移栽路徑最短。Jiang等比較了蟻群算法、遺傳算法與常規順序在補栽時在供苗穴盤和目標穴盤之間的往返耗時,發現蟻群算法的效果最佳。并基于遺傳算法提出了一種新的孔穴逐一補栽路徑優化算法。劉繼展等針對穴盤苗向立柱移栽的特殊空間路徑問題,進行了無碰撞最短路徑研究設計,對33種不同取苗-栽植方案的路徑距離差異及其影響因素進行了統計分析,發現取苗與栽植順序對路徑長度、移栽作業效率有重要影響,基于該結論優化得到最近相鄰法和近端開始同向逐行或逐列取苗、自下而上的栽植方案,作者建立了面向立柱的移栽控制系統。

上述路徑規劃多針對單個取苗機構進行,事實上,國外具有整排取苗機構的移栽機作業路徑相對較為單調,多采用龍門結構設計,線性位移即可滿足移栽動作要求。

3.4 作業過程監測

為確保移栽機較高作業質量,國外成熟產品采用機器視覺技術對缽苗移栽工況進行實時監測。該技術以非入侵方式進行信息采集,具有處理速度快、實時性好、無損檢測等諸多優勢,對提高移栽效率和缽苗成活率,降低生產成本具有重要意義。視覺檢測移栽前可判斷缽苗適宜性和健壯度,同時標記無苗空穴。移栽后對穴盤中的缽苗計數并評估移栽成功率。

視覺監測的難點在于缽苗的圖像準確分割和識別。楊振宇在HSI顏色空間中采用OTSU算法對缽苗進行分割,通過頂點鏈碼主軸法和角點直線擬合算法獲取缽苗高度和直立度,以此判斷其移栽適宜度。為提高穴盤網格圖像分割精度和空穴識別率,Xiao等提出一種圖像二值化-方格分割方法,并設計了一種補栽末端執行器,該系統運行穩定,效果良好。為將不合格的幼苗從傳送帶格子中剔除,Wen等開發的機器視覺缽苗識別系統可根據缽苗莖桿和葉面積等特征對其健壯度進行判別。試驗表明安裝該系統后健壯苗率平均提高了15.2%。穴盤在輸送帶移動過程中容易發生傾斜,導致幼苗葉片很容易越過虛擬網格邊界,從而影響幼苗識別精度。文獻[58]介紹了一種基于Canny算子和Hough變換的傾斜穴盤圖像校正算法,經過角度校正后幼苗識別準確率提高了1.1%~9.4%。

綜上,目前用于植物識別的方法主要包括K-means、支持向量機 (SVM)、人工神經網絡 (ANN) 及其他基本圖像處理算法,例如 Ostu、決策樹、隨機森林、閾值分割和霍夫變換。這些經典圖像識別算法應用時需要人工定義識別對象的特征,如顏色、紋理、形狀等,導致識別效果受人為主觀因素影響較大。此外算法的魯棒性和泛化性不強,光照條件、幼苗生長狀況等因素的改變往往導致算法失效。為解決上述問題,研究人員提出了基于深度學習的計算機視覺技術,通過海量原始數據和具有多個隱藏層的神經網絡結構,該技術實現了自主學習,速度更快,可避免人為因素干擾。然而,因缺乏標準化的缽苗圖像數據集,深度學習技術在移栽機作業工況監測方面進展甚微。

4 存在問題與應對措施

4.1 存在的主要問題

近幾年國內科研人員在溫室穴盤苗移栽機械方面的研究日益增多,這為行業的發展積累了不少數據和經驗。盡管如此,國內移栽機在作業效率、功能等方面與國外裝備相比還存在較大的差距。而引起這些差距的主要原因在于:

1)溫室移栽領域標準缺乏。

檢索相關標準發現,LY/T2234—2013《林業機械林業工廠化育苗育苗穴盤》只規定了林業工廠化育苗用穴盤的術語、型號編制、試驗與檢驗規則等。其中育苗穴盤系列型譜中最多只有128孔,且未對單個孔穴的尺寸參數進行說明。就移栽作業質量評價而言,行業標準NY/T3486—2019《蔬菜移栽機作業質量》定義了裸地和膜上蔬菜機械化移栽的幼苗參數、相關術語、作業條件、行距株距檢測方法和檢驗規則。江西地方標準DB36/T1360—2020《茄果類蔬菜機械化移栽作業技術規范》規定了茄果類蔬菜大田機械化移栽的漏栽率、重栽率、倒伏率以及移栽合格率等術語,作業要求,檢驗方法和檢驗規則。甘肅地方標準DB 62/T2974—2019《蔬菜移栽機作業質量》針對導苗管式移栽機和鉗夾式、鏈夾式移栽機的立苗率、埋苗率、傷苗率、露苗率、漏栽率等參數進行了規定。

由此可見,我國缽苗移栽領域的現有標準主要針對林業或大田作物缽苗移栽技術進行規范,而針對溫室穴盤苗移栽的標準仍處于空白狀態。溫室穴盤苗移栽和大田作業工況完全不同,裝備差異明顯,已有標準顯然無法適應現代溫室的高標準作業要求。這就導致目前市場上存在的穴盤尺寸參數不一,種植模式各異,裝備開發不規范、作業質量評價不嚴謹等問題,致使行業發展緩慢。以200孔的穴盤為例,因缺乏標準指導,目前市場上已有產品生產不規范,四棱臺型的孔穴規格(上孔尺寸×下孔尺寸×深度)從(23×23) mm×(11×11) mm×40 mm、(25×25) mm×(10×10) mm×30 mm到(24×24) mm×(10×10) mm×43 mm都有涉及。

2)移栽機智能化程度較低。

種子質量、播種機械造成的種子損傷、后期栽培環境等因素均會造成穴盤出苗率無法達到100%,對于一些缺苗的空穴如果不及時識別和處理,移栽機會默認其有苗而進行正常移栽,這會將供苗穴盤的缺苗率傳導到目標穴盤中去。Jin等采用模糊C均值聚類(FCM)算法實現了幼苗個體的分割和缺苗孔穴的識別。所設計的自動移栽機缽苗識別準確率為97.33%,移栽效率為每分鐘70株,但機器作業穩定性和效果依舊不完善,無法形成成熟的產品。另外,與國外先進移栽機相比,國內移栽裝備功能單調,無法自動完成缽苗計數、缽苗質量檢測、空穴補苗等功能,這導致作業時一部分工作仍舊需要人工完成,加之購機成本高昂,所以農戶使用積極性不高,裝備推廣困難。雖然目前工廠化技術已經非常成熟,計算機和傳感器等技術也被廣泛應用在溫室生產中,但在穴盤苗移栽方面這些技術使用十分有限,導致移栽機總體智能化水平不高。

3)機器研發整體設計不足。

移栽機設計上存在缺乏整體布局規劃和移栽策略、工藝流程優化等諸多問題。例如取苗器移動過程存在損傷缽苗葉片、供苗穴盤和目標穴盤分布不科學、機器外觀過于龐大以及設計感不強等。單從移栽效率上來看,一些裝備已經可以達到相當高的水平,但是其體積龐大、價格昂貴、缺乏良好的柔性作業能力,因此很難在國內進行推廣。另一方面,研究持續性不夠。針對移栽機關鍵技術難點已有多家科研單位和學者作了大量探索,一些結果甚至達到領先水平,但由于這些研究均為一個個相互獨立的點,每個研究點沒有持續拓展以將其串聯形成技術面,加之成果沒有及時向企業進行轉化,導致重復性工作多,突破性成果少的局面。

4.2 應對措施與建議

1)制定溫室穴盤苗移栽標準。標準是規范行業健康、快速發展的“風向標”和“指路燈”。面對溫室穴盤移栽領域穴盤規格不統一、種植模式多樣等亂象,亟需發布行業標準,統一穴盤規格,規范術語名稱、編制型譜、制定技術參數。同時依據現有行業、國家、地方標準,制定溫室穴盤育苗、栽培、移栽等過程的詳細技術要求,嚴格規范移栽機作業評價體系,明確具體的評價指標、試驗與檢驗規則等,從而使育苗輔助裝置生產、栽培模式、移栽機研發等各項環節有章可循。這是促進溫室穴盤苗機械化移栽快速發展的關鍵一步。

2)加速高新技術應用。先進工業和計算機技術的快速發展為農業裝備注入了新的活力,農用無人機,無人駕駛拖拉機等智能農機裝備相繼問世。溫室移栽機研發時也有必要借鑒這些高新技術,從而使其形成一個集成系統,可實現一機多用。近年來,機器視覺技術因其能夠以非入侵方式對目標進行檢測,具有無損、實時、低成本的優點而被廣泛應用于溫室機器人路徑規劃、目標識別、病蟲害檢測、果蔬品質分級等方面。TTA,Visser等公司基于機器視覺技術開發的移栽機極大提高了智能化水平。這些移栽機可以完成缽苗計數、分級、剔苗、補苗、故障檢測等功能。因此,在移栽機研發方面,應建立標準化穴盤苗數據庫,開發魯棒性良好的識別算法,基于深度學習技術提升機器智能化水平。

3)加強移栽機整體設計。著眼于移栽機整體設計,優化移栽工藝,改善移栽策略,注重研究持續性和技術延續性。積極吸收已有研究中的較優技術方案,攻克未解關鍵技術難題,將技術點連成技術面。同時根據國內市場現狀和需求,開發符合國情的移栽機器,降低成本,提高移栽機性能和效率,以其良好的普適性和較高的性價比加速推廣與應用。