碳酸鹽巖縫洞型油藏高壓注水技術研究

侯獻海

(中國石化西北油田分公司,新疆 烏魯木齊 830011)

塔河油田是塔里木盆地中已發現的規模最大的碳酸鹽巖縫洞型油藏,其儲層主要分布于中下奧陶統碳酸鹽巖中,儲集空間類型以構造縫和溶蝕孔、洞、縫等次生縫洞為主,非均質性極強[1]。由于受到多期構造運動及巖溶作用的影響,縫、洞展布特征,連通關系復雜,儲集體多表現為相對孤立的縫洞系統[2]。同時,縫洞系統內部非均質性較強,存在內部分隔性[3],導致塔河油田初次鉆遇溶洞率較低,需要通過酸壓方式溝通縫洞系統,但是由于酸壓溝通距離較短(<50 m),單井控制儲集體規模有限[4-5],生產過程中多表現為油井壓力快速下降,供液不足的問題。塔河油田一般采用注水替油方式動用溶洞底部剩余油,待注水替油失效后轉注氣替油動用溶洞頂部“閣樓油”,提高單井采收率[6-7]。但是由于縫洞系統相對孤立,并且存在分隔性,導致采出過程中滲流阻力較大,所以酸壓、注水、注氣都無法充分動用井周縫洞系統內部滲流阻力屏蔽剩余油,導致塔河油田單井采出程度極低。為了擴大單井井控縫洞系統范圍,塔河油田借鑒低滲砂巖油藏注水井高壓注水技術,創新性地提出了碳酸鹽巖縫洞型油藏高壓注水替油技術,通過高壓力、大排量的高壓注水,提高井周縫洞連通程度,突破滲流阻力,擴大注水波及范圍,現場取得較好應用效果。

1 縫洞型油藏儲層分布特征分析

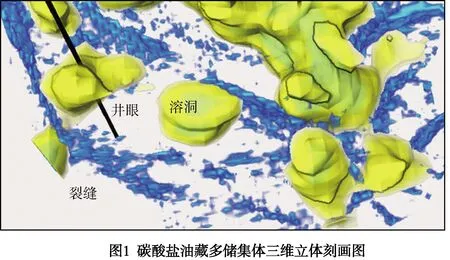

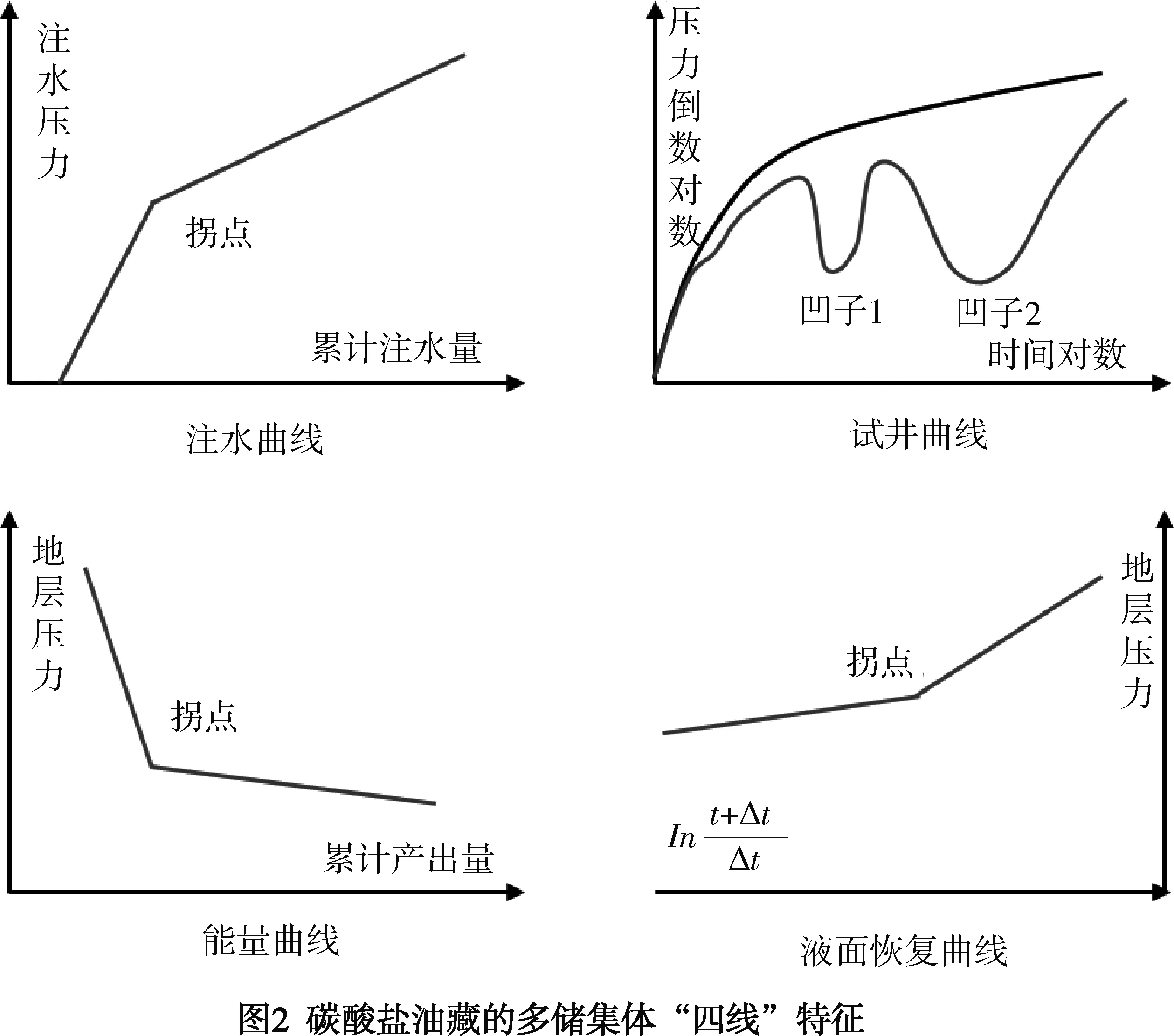

塔河油田奧陶系碳酸鹽巖儲層經歷了多期構造和巖溶作用,除了廣泛發育有裂縫,還有大量的溶洞儲集體系統,不具備孔滲性的基質將溶洞系統在空間上分割成離散分布的儲集空間,而這些溶洞儲集體又通過裂縫相連通。地震解釋技術是塔河油田確定儲集體分布的重要技術。根據高精度地震數據(15 m×15 m),可反演刻畫得到溶洞儲集體、裂縫儲集體分布(見圖1)。從地震反演刻畫圖1可以看出,單井鉆遇/酸壓溝通溶洞體,井周溶洞體規模發育,各溶洞體之間通過裂縫連通,共同組成井控縫洞系統。油藏工程“四線”技術(注水指示曲線、能量指示曲線、液面恢復曲線、試井曲線)是塔河油田分析單井縫洞系統流動的主要方法[8-10],“四線”均表現出多套溶洞體參與流動的特征(見圖2)。①注水指示曲線出現拐點,當注水累計量、壓力達到一定程度后,注入水進入第二套溶洞體,表現出斜率變化。②試井曲線出現兩個“凹子”,代表壓力傳導過程中遇到兩個溶洞體。③能量指示曲線出現拐點,隨著采出量的積累,地層壓力下降斜率出現變化,代表其它溶洞體參與供液。④液面恢復曲線出現拐點,油井供液不足后,關井液面可以緩慢恢復,且存在拐點,代表遠井溶洞體給近井溶洞體補充能量。

2 高壓注水壓力計算

高壓注水對地層的影響主要有兩種類型:①地層存在天然裂縫,當注水壓力達到裂縫開啟壓力時,裂縫張開,并向前延伸;②地層不存在裂縫,當注水過壓力大于破裂壓力時,地層中產生新的裂縫。對于碳酸鹽巖縫洞型油藏,通過控制注水壓力來控制裂縫的傳導能力,對有效動用多套儲集體儲量具有重要意義,所以計算碳酸鹽地層裂縫破裂壓力、閉合壓力和延伸壓力至關重要。

2.1 裂縫受力計算

儲層破裂壓力是指地層產生新破裂時的壓力值,而裂縫閉合壓力是指天然裂縫重新開啟的壓力值,裂縫的延伸壓力是指一旦產生水力裂縫,該縫在長、寬、高三方位擴展所需的初始流體壓力,現場一般采用壓力梯度法進行計算。

1)破裂壓力計算

Pf=0.018H

(1)

式中:Pf為破裂壓力,MPa;H為深度,m。取H為6 000 m,計算得Pf=108.0 MPa。

2)裂縫閉合壓力計算

Pb=0.014H

(2)

式中:Pb為閉合壓力,MPa。取H為6 000 m,計算得Pb=84 MPa。

3)裂縫延伸壓力計算

Py=0.016H

(3)

式中:Py為延伸壓力,MPa。取H為6 000 m,計算得Py=96 MPa。

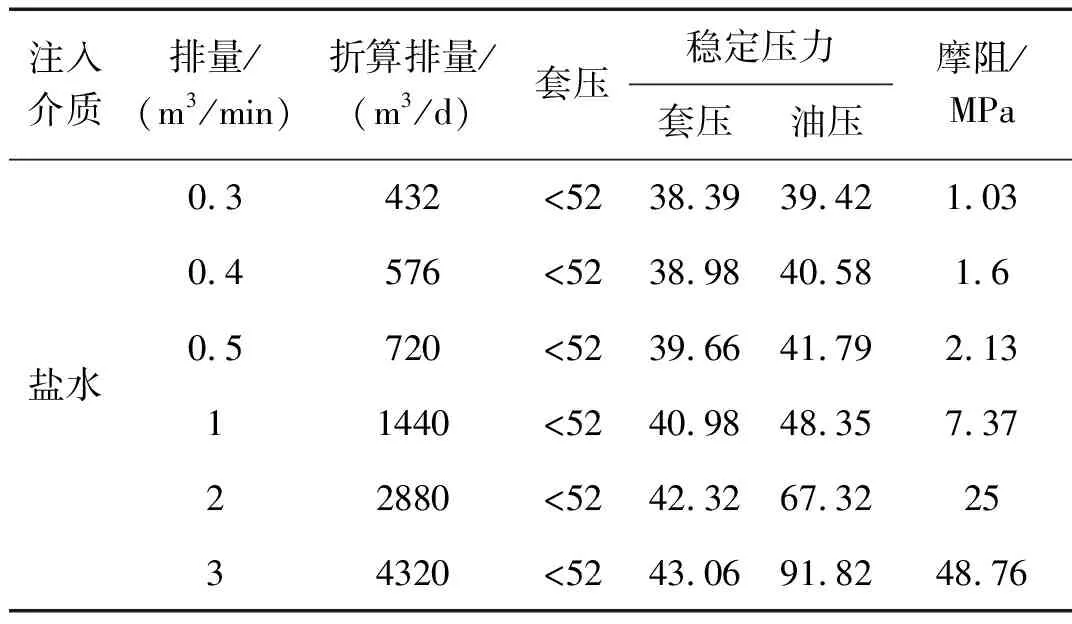

2.2 注水過程摩阻實測

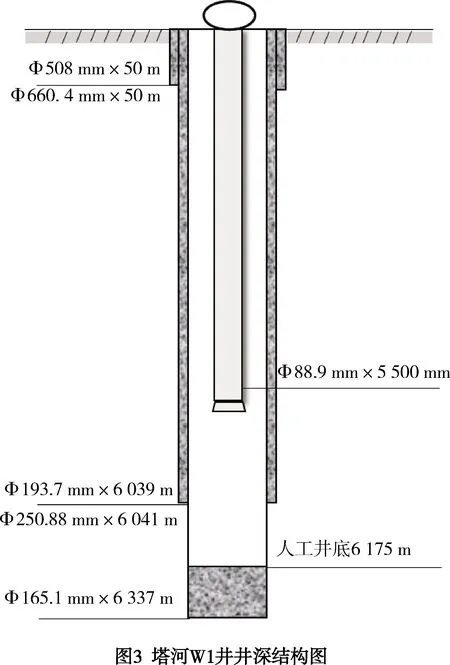

在高壓注水過程中,注入水與油管會產生摩擦力,引起壓降損失,被稱為沿程摩阻損失。塔河油田平均深度5 000~7 000 m,導致在實際生產中,油管下深較深,在注水過程中,油管的摩阻較大,在計算注水壓力計算中,摩阻不容忽視。本研究選取W1井進行現場注水過程摩阻實測。W1井完鉆人工井底深度6 175 m,表層套管直徑508 mm,下深50 m,技術套管直徑193.7 mm,下深6 039 m,油管直徑為88.9 mm,下深5 500 m,井深結構如圖3所示。注水方式采用油管注入,介質現場主要使用鹽水(密度1.14 g/cm3),分別測試6種注水排量下的油壓、套壓,計算出注水摩阻,實測結果見表1。

表1 塔河W1井高壓注水摩阻測試數據表

2.3 注水壓力計算

注水壓力、液注壓力、摩阻決定地層承受的壓力大小。以儲層深度6 000 m,注水管柱油管直徑為88.9 mm,下深5 500 m,注水介質鹽水(密度1.14 g/cm3),分別計算注水強度576、1 440 m3/d兩種強度下裂縫延伸和壓裂地層所需要的注水壓力,按公式(4) 計算,計算結果如表2所示。因受注水設備和井口壓力限制,高壓注水壓力小于45 MPa,所以目前高壓注水對地層的作用主要是延伸天然裂縫,壓力還未達到壓裂地層能力。

表2 高壓注水壓力計算結果

P地層=P注水+P液柱-P摩阻

(4)

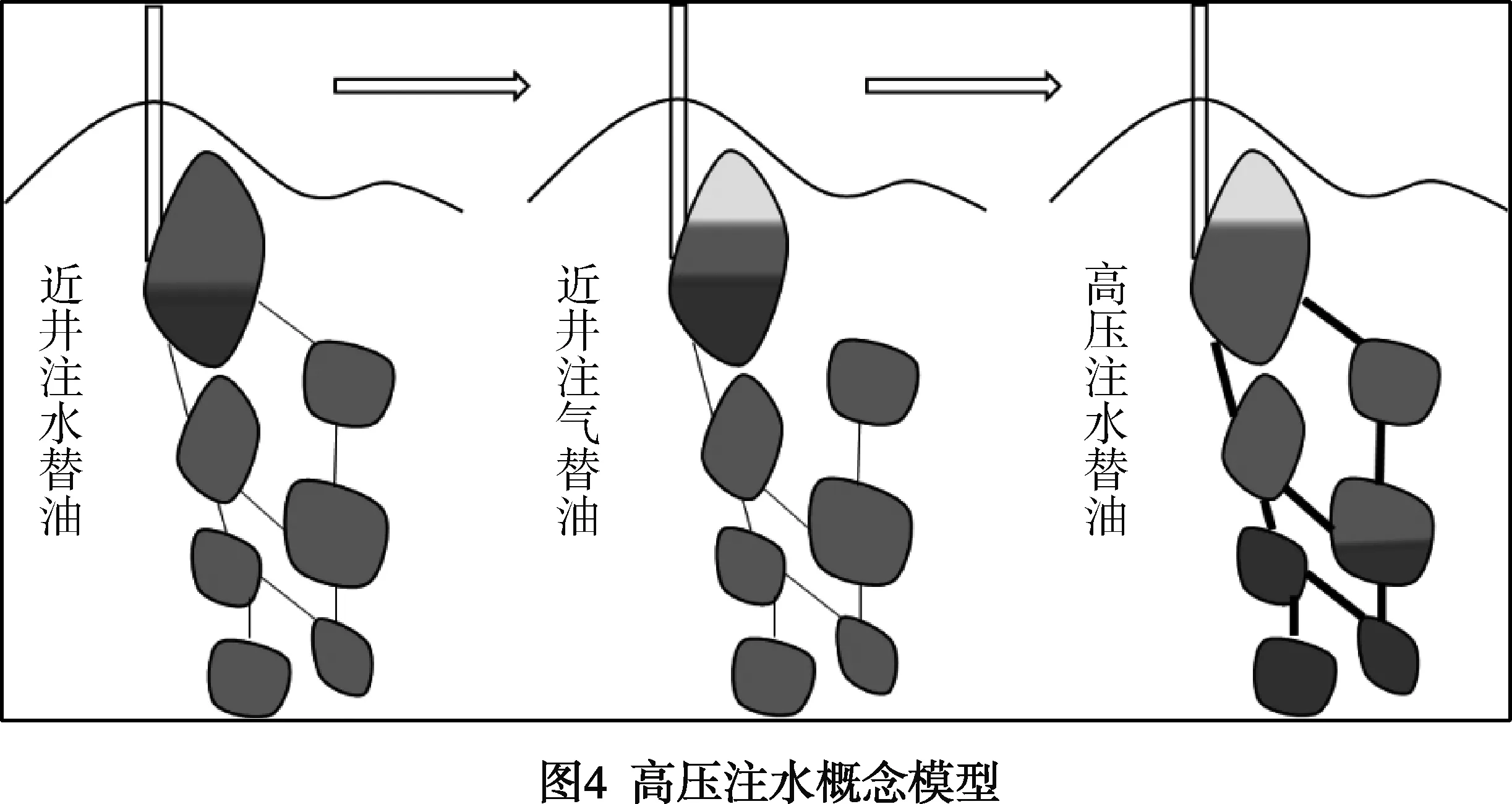

3 高壓注水機理分析

縫洞型油藏中溶洞是主要的儲集空間,但因基質不具備孔滲性,所以溶洞儲集體在空間相對孤立,而裂縫起連通作用溝通分散的溶洞系統[11]。不同溶洞系統的連通性取決于其間發育裂縫的連通性。連通性較好的溶洞系統,生產指示曲線上表現為斜率逐漸減小,外部儲集體不斷供給的特征。連通性較差的溶洞系統,油井生產,儲集體壓力快速下降,很快表現出供液不足特征[12]。針對供液不足井,塔河油田常采用常規注水替油(壓力小于25 MPa)進行開發,動用溶洞體底部剩余油,注水替油失效后,采用注氮氣替油,動用溶洞體頂部“閣樓油”。但是由于裂縫導流能力較差,同時隨著地層能量下降,引起裂縫閉合,導致儲集體間滲流通道壓差較大,所以常規注水、注氣動用的是近井縫洞系統里的油氣。所以,高壓注水的機理主要是通過提高注水壓力,達到裂縫延伸壓力,突破縫洞系統之間的滲流屏障,改善通道滲流能力,使得注入水進入遠井縫洞系統,補充遠井縫洞系統能量,通過重力分異、滲流毛管力、壓差橫向驅動力[13-14],動用被屏蔽的井周剩余油,機理如圖4所示。

4 礦場實施效果

4.1 生產情況

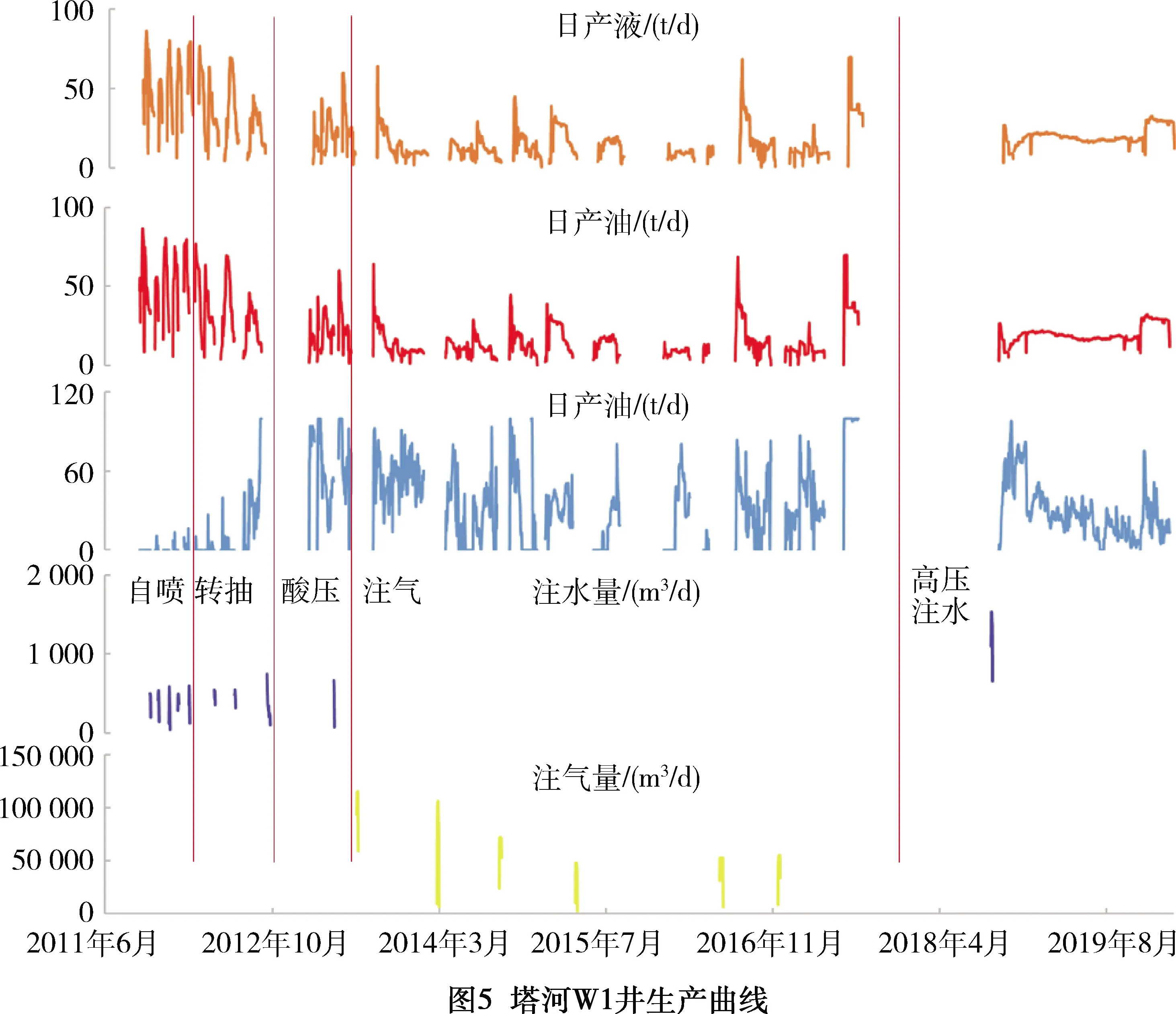

塔河W1井完鉆層位奧陶系一間房組,未酸壓改造直接投產。初期自噴生產,能量不足后,配合常規注水替油(壓力小于25 MPa)(見圖5),常規注水壓力線性增加(見圖6),無拐點出現,認為近井縫洞系統表現為定容體特征,即近井縫洞系統與遠井縫洞系統之間連通性差。常規注水替油后期逐漸變差,高含水,分析近井縫洞系統油水界面已抬升。為強化近井縫洞系統與遠井縫洞系統連通性,實施大規模酸壓作業(規模1 250 m3),酸壓后常規注水替油2輪次,生產效果較差,同時酸壓前后注水曲線無明顯變化,定容特征未有改善。分析認為酸壓未溝通新的縫洞體。為動用近井縫洞系統頂部“閣樓油”,實施注氣替油,初期效果較好,后期含水突升,生產低效。

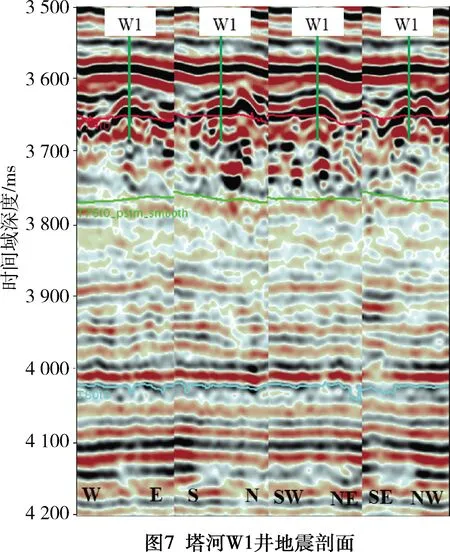

4.2 潛力分析

該井注水波及儲量8.5萬t,累計產油1.9萬t,采收率22.3%,剩余儲量豐富。結合地震屬性(見圖7),地震剖面上井周發育強振幅異常體,分析井周存在多套孤立縫洞體。但是前期已經進行大規模酸壓,受限于酸壓溝通距離較小,而井周未動用儲層距離井底遠(大于200 m),并未取得明顯效果。分析表明,隨著地層壓力下降,裂縫壁面有效應力增加,裂縫處于閉合狀態,或者裂縫處于未激活狀態,導致縫洞體之間的連通性差,因此,開展高壓注水現場試驗。

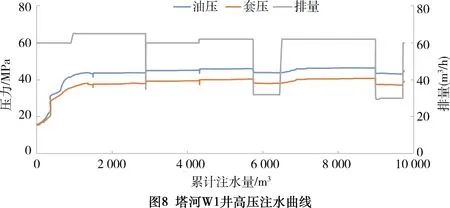

4.2 高壓注水實施過程

高壓注水排量60 m3/min,注水初期快速起壓,注水1 095 m3壓力達到43.1 MPa(見圖8),根據前期計算該壓力已經達到裂縫延伸壓力。隨著注水量的繼續增加,注水壓力走平,注入水可以持續注入,表明近井縫洞體附近發育有天然裂縫,但未能溝通遠井儲集體,當壓力達到裂縫延伸壓力時,天然裂縫溝通遠井縫洞體,注入水外溢,波及遠井縫洞體。

4.3 效果評價

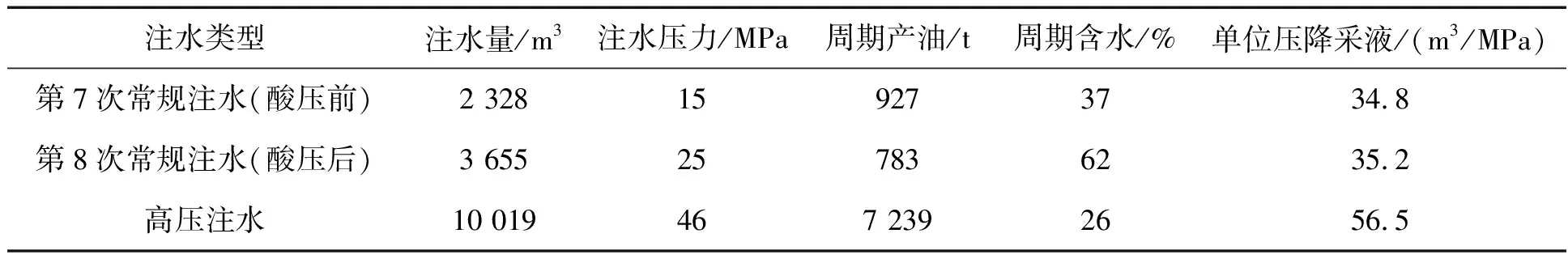

對比酸壓前常規注水、酸壓后常規注水與本次高壓注水后該井生產情況。酸壓前后2次常規注水在周期產油、單元壓降采液等指標上差別較小,說明酸壓并未改善縫洞系統連通情況。但是,高壓注水與常規注水替油進行對比,周期產油由783 t增至7 239 t,周期含水率由62 %降至426%,單位壓降產液量由35.2 m3/MPa增至56.5 m3/MPa(見表3),生產效果大幅改善。

表3 塔河W1井高壓注水前后變化

5 結論及認識

1)塔河油田奧陶系碳酸鹽巖油藏以分散的溶洞體作為主要儲集空間,溶洞儲集體通過裂縫相連通,流動特性表現為多儲集體流動特征,溶洞儲集體之間的連通特性取決于裂縫的連通性。

2)在塔河W1井現場實測出高壓注水摩阻,通過地層裂縫閉合壓力、延伸壓力和破裂壓力,認為高壓注水機理主要是注水壓力達到地層延伸壓力,激活天然裂縫,注水波及遠井縫洞系統,動用被屏蔽的井周、井間剩余油。

3)塔河W1井前期常規注水替油、注水替油變差,定容特征明顯,酸壓無改善。實施高壓注水,走平壓力超過裂縫延伸壓力,溝通遠井縫洞系統,取得較好增油效果,證明高壓注水替油在縫洞型油藏的應用可行性。