基于PLC的鐵路信號機房焊接機器人控制系統設計

秦俊非,畢江海,王繼軍*,鄭 軍,周浩祥

(1.中鐵建電氣化局集團第一工程有限公司,洛陽 471000;2.中國鐵建電氣化局集團有限公司,北京 100020;3.浙江大學臺州研究院,臺州 318000)

0 引言

近年來,隨著鐵路“四電”工程全面展開,電氣化與智能化地建設鐵路信號機房已經成為了信號工程中的重要環節[1~3]。鐵路信號機房裝有大量通訊設備,采集和傳輸的數據量較大,并且通訊設備時刻保持與高速行駛列車以及車站之間進行數據信息交互,因此鐵路信號機房通訊性能的穩定性直接影響整個鐵路運行系統。在信號機房中眾多通訊設備是依靠線纜進行數據傳輸,然而目前大量線纜的排線、布線以及焊接工序都是依賴人工來完成。由于焊接工作量較大,即便施工人員在每根線纜上都套裝對應的噴碼管,在長時間焊接過程中也極其容易出現錯誤。不僅如此,在標準的鐵路信號機房中組合柜之間的距離比較窄小,施工人員很難在如此狹小的空間里完成各項工序。此外,施工人員易受外界環境以及自身狀態和經驗的干擾,在焊接過程中可能會存在虛焊等情況,從而直接影響了整個信號機房的通訊性能。

針對上述問題,研制了一套智能化的焊接機器人,替代人工進行自動焊接并且能夠達到焊接速度快以及質量高等要求。本文使用三菱Q03UDVCPU PLC作為主控模塊[4,5],以GX Work 2編程軟件作為開發平臺,設計了焊接機器人的遠程控制系統,并設置HMI觸摸屏界面[6],能夠對焊接過程進行實時監控、數據交互、參數修改以及在線控制[7~9],從而安全、準確和高效地完成各項焊接工序。

1 焊接機器人系統設計方案

1.1 焊接機器人系統結構

焊接機器人系統主要由視覺檢測模塊、多功能線纜處理平臺、焊接機械臂、取線機械臂以及AGV等部分組成。多功能線纜處理平臺如圖1所示,其主要包含了伺服電機、步進電機、觸碰開關、壓線塊、牽引齒輪、送線夾子、扭線機以及剪線刀片;視覺檢測模塊主要包括智能視覺相機、紅外測距傳感器和絲桿滑臺。焊接機器人系統主要結構功能如下所示:

圖1 多功能線纜處理平臺結構圖

1)智能視覺相機:選取焊接板與轉接板的特征信息進行標定并采集相應圖像信息,通過視覺處理軟件對采集的圖像進行深度分析,可以準確獲取每個端子的相對偏移坐標以及偏移角度。

2)紅外測距傳感器:對焊接板與轉接板的實際位置進行測距,分別測得平臺與對焊接板以及與轉接板之間具體的距離值。

3)多功能線纜處理平臺:通過Q03UDVCPU PLC可編程控制器對柔性線纜進行送線、剪線以及扭線處理。

4)焊接機械臂:選用六軸機械臂并設計正交四夾頭裝載在機械臂上,能夠快速和準確地完成對柔性線纜夾取、固定以及焊接等動作。

5)取線機械臂:同樣采用六軸機械臂但將臂前的夾頭設計成平行四夾頭,從而使機械臂更加靈活且穩定地對柔性線纜進行取線、放線以及送線。

6)AGV:對信號機房進行激光掃描并對現場地圖進行建模以及焊接站點定位,通過遠程操作軟件控制AGV的頂升以及智能搬運。

1.2 自動控制系統流程

焊接機器人自動控制系統采用三菱Q03UDVCPU PLC作為控制器,并通過人機交互界面對PLC進行控制,具體控制流程如下所示。首先進行視覺檢測,由于智能視覺相機裝載在焊接機械臂上,通過不斷控制焊接機械臂能夠對信號組合柜上的轉接板和焊接板進行詳細定位,采集到轉接板和焊接板的平面坐標,并打開紅外測距傳感器通過移動絲桿滑臺獲取多功能線纜處理平臺與轉接板以及焊接板之間的距離值,將這些信息發送至PLC中進行模塊化編程;再由PLC發送指令控制取線機械臂從轉接板卡槽中取線,利用平行四夾頭對線纜進行拉直,并送至多功能線纜處理平臺;然后PLC通過在平臺上驅動伺服電機以及步進電機對線纜完成定長、剪線、剝線和扭線處理;PLC根據智能視覺相機采集的平面坐標以及紅外測距傳感器測得的距離值計算出焊接點坐標,并與焊接機械臂進行信息交互;PLC控制穿線電機運動,線纜從導線氣缸夾爪中穿出,并穿至焊接板焊接端子上,并控制壓焊電機進行焊接工序。當該組合柜中的所有端子排都焊接完成后,PLC控制AGV頂升將焊接機器人送至下個組合柜,重新開始視覺檢測,循環整個焊接流程。

2 系統硬件設計

焊接機器人控制系統的硬件結構如圖2所示。該系統使用三菱Q03UDVCPU PLC可編程控制器作為主控模塊,電源模塊型號為Q61P,采用三菱觸摸屏GS2107-WTBD進行人機界面設計。三菱Q03UDVCPU PLC最多可以擴展7個主基板,目前選用的主基板為Q38B。系統具體使用了8臺HG-KR23J高慣性伺服電機,分別用來控制焊接機械臂、取線機械臂和平臺的橫、縱軸移動,以及對焊接機器人和平臺的整體升降進行控制。系統還包含3臺DM422步進電機,分別是送線電機、穿線電機和壓焊電機。該系統總計使用了11個氣缸,PLC利用繼電器控制電磁閥,通過DO信號從而對氣缸的閉合以及打開進行控制,并且根據DI信號來采集氣缸當前工作狀態。PLC通過TCP/IP協議與焊接機械臂、取線機械臂、AGV以及智能視覺相機進行信息通訊,分別發送給焊接機械臂以及取線機械臂的目標坐標點,讀取AGV的運動狀態以及位置坐標信息,并且接收到智能視覺相機反饋回來的每個端子的相對偏移坐標以及偏移角度。該系統具體使用的硬件信息如表1所示。

圖2 控制系統的硬件結構圖

表1 控制系統的硬件參數

3 控制系統軟件設計

焊接機器人控制系統主要由三菱系列PLC可編程控制器、觸摸屏監控以及PC遠程操作端組成。焊接機器人中的PLC控制軟件程序采用模塊化進行設計,包含了視覺檢測模塊程序、AGV程序設計、多功能線纜處理平臺程序以及觸摸屏模塊程序。

3.1 視覺檢測模塊程序設計

視覺檢測模塊是焊接機器人進行精準焊接的重要保證。視覺檢測流程如圖3所示。視覺定位包含轉接板定位以及焊接板定位兩部分。由于受縱深方向對相機視覺的影響,轉接板及焊接板的定位均由粗定位和精定位組成。通過視覺粗定位得到轉接板或焊接板的測距點相對于標準板測距點的偏移量,并通過PLC將上述偏移量補償給桁架運行。轉接板或焊接板的測距點應落在相對于標準板測距點附近,此時PLC讀取測距傳感器的測距值,并將該值同標準板測距值的偏差補償給機械臂(縱深方向),機械臂定位后,啟動視覺相機進行二次精定位。考慮到焊接板自身安裝的切斜偏差對后續穿線的影響,焊接板需要三點測距,以計算單個焊接點的縱深方向位置坐標。

圖3 視覺檢測流程圖

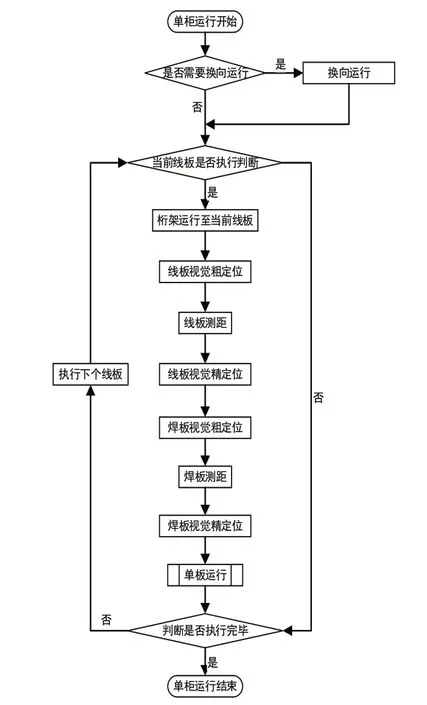

3.2 AGV程序設計

PLC通過WIFI接收PC下發的執行列表并將其轉換成待執行數列。此數列包含AGV站號、轉接板數列、焊接內孔數列等信息。PLC根據此數列信息判斷當前工作需焊接的控制柜站點,并發送AGV至該站點的運行指令。待AGV托舉焊接機器人至該站點后,程序觸發機器人左右兩側的測距傳感器讀取,并通過相互比對,微調AGV的旋轉角度,直到滿足精度要求。上述機構的執行,均由后備電池供電,待完成站點定位后,裝在焊接機器人左側下方的供電缸伸出,觸碰安裝與控制柜輔助線架上的供電端子,此時系統接通動力電源,PLC下發輔助機械臂開機、啟動指令,發送伺服驅動器使能命令等,上述流程完成后,程序轉入桁架單柜運行部分。直到此站點焊接完畢后,PLC下發各執行件停機指令并切斷動力電源,AGV重新托舉焊接機器人至下個站點完成后續流程的作業,直到當前執行列表執行完畢后,AGV托舉焊接機器人至預設的待機位并放下,當前作業完畢。AGV程序流程如圖4所示。

圖4 AGV執行流程圖

3.3 多功能線纜處理平臺程序設計

多功能線纜處理平臺流程如圖5所示。取線臂通過PLC下發的取線坐標對轉接板上的線纜進行取線和捋線作業,并轉移至多功能線纜處理平臺上,完成剪線、剝線以及扭線等工序。取線臂再從平臺上將成線轉移至焊線臂上的導線氣缸夾爪處。焊接臂根據PLC下發的焊接點坐標,運行至該坐標后,啟動穿線電機運行,成線從導線氣缸夾爪中穿出,并穿至焊接板焊接端子上。PLC控制壓焊電機動作,將穿出的線絲壓平后,啟動焊錫作業。

圖5 多功能線纜處理平臺流程圖

3.4 觸摸屏模塊程序設計

為了加強對焊接機器人控制系統的實時操作與監控,設計了一款HMI人機交互界面。采用三菱觸摸屏GT Designer3軟件進行編程設計,能夠快速、有效和靈活地完成對HMI人機交互界面開發。通過HMI觸摸屏模塊連接到工業以太網交換機并將與PLC的IP地址設置在同一網段上,從而使HMI觸摸屏模塊與PLC之間進行信息交互。如圖6所顯,可以實時看到焊接機器人在焊接過程中整體運行狀態以及相應參數。HMI觸摸屏中的子調試界面包含了AGV選站大循環調試、轉接板間外循環調試、轉接板內部循環調試、多功能線纜處理平臺調試、桁架換向調試以及整體調試等界面,從而可以對焊接機器人的整個焊接流程進行詳細監控以及參數的可視化呈現。通過點擊AGV調試、機械臂調試、測距傳感器調試以及定位相機調試等界面能夠單獨控制各模塊進行調試工作。

圖6 HMI觸摸屏界面圖

為了優化施工人員在實際焊接過程中對焊接機器人的控制,通過點擊HMI觸摸屏中的運行參數設計按鈕可以實時查詢焊接機器人的運行狀態參數,并且可以根據實際的焊接情況對相關運動參數進行快速修改,從而確保焊接機器人能夠準確完成焊接工序。不僅如此,針對焊接機器人在焊接過程中突然發生故障報警并且可以快速查看故障信息,設計了模塊報警設置界面。施工人員通過該界面能夠清晰查看故障發生時間、當前機器運行所處工序以及發生故障時系統狀態,從而可以有效縮短檢修故障所需的時間并且能夠降低因故障而造成的生產損失。

4 系統應用效果

為了驗證焊接機器人控制系統的實際應用性能,選擇在標準的鐵路信號組合柜上進行焊接實驗。圖7為研制的焊接機器人控制系統實際樣機。通過移動機械臂,利用智能視覺相機對同一塊焊接板并且選擇不同的桁架位置進行測試,測得的偏移值如表2所示。

圖7 焊接機器人控制系統的樣機實物圖

通過表2可以發現對于不同的桁架位置,智能視覺相機檢測偏差都在0.2mm以內,完全能夠適用于實際的焊接。通過焊接實驗可知,每根線纜的整個焊接工序需要20秒左右,焊接的效果如圖8所示。所排焊的端子飽滿程度非常高,幾乎不存在虛焊情況。

表2 不同的桁架位置相機測得的偏移值

圖8 實際焊接后的效果圖

5 結語

針對鐵路信號機房嚴重依賴人工進行焊接并且效率低下的缺陷,設計了一套基于PLC的焊接機器人控制系統。該系統利用視覺檢測模塊獲取轉接板和焊接板的偏移坐標和偏移角度并將信息傳遞給PLC控制器,通過控制AGV對焊接設備進行自動搬運,從而智能化地完成整個信號機房的焊接工作。用戶可以通過HMI人機交互界面對焊接機器人的實時狀態進行監測,以確保焊接機器人運行的安全性。該智能化焊接機器人系統使用軟件與硬件相結合,從而能夠完全替代人工進行焊接,并且焊接準確率高和焊接速度快。目前焊接機器人控制系統已經在標準化鐵路信號機房得到了成功應用。