顆粒繞流圓管傳熱過程的數值模擬

邵 沖, 劉軍祥, 于慶波

(東北大學 冶金學院, 沈陽 110819)

在煉鐵過程中,每生成1 t 生鐵將伴隨產生400 kg 高爐熔渣.高爐熔渣的出渣溫度在1 500 ℃左右,含熱量相當于57 kg 的標準煤熱值,屬于高品位的余熱資源.經干法粒化后的高爐渣顆粒溫度仍高于1 000 ℃[1].目前,回收高爐渣顆粒余熱的主要方法為氣固換熱,如固定床和流化床等.這些氣固換熱方法存在高溫物料的溫降速率低、系統的余熱回收率低等弊端.近年來,采用自流床余熱鍋爐直接回收高爐渣顆粒余熱的技術受到了廣泛關注[2].

自流床余熱鍋爐回收高爐渣顆粒余熱的過程實質上就是高溫顆粒繞流圓管的流動與傳熱過程.王淑泉等[3]通過實驗研究了沉降灰繞流叉排管的流動過程,結果表明管的上方存在停滯區,下方存在空隙區,分別占圓管面積的1/3 和1/4,只有約一半的圓管面積能與流動顆粒直接接觸.Takeuchi[4]通過實驗研究了有埋管的移動床中顆粒流動情況及埋管周向不同角度的局部換熱系數,結果表明顆粒流速對停滯區沒有影響,管間距對停滯區影響較大.Yusuf 等[5]利用雙歐拉法模擬了有埋管的二維氣固流化床中埋管與周圍顆粒的傳熱和流動情況.于慶波等[6]將流動顆粒當作連續的黏性流體對顆粒繞流圓管的傳熱過程進行數值模擬,結果表明增大顆粒和水的入口速度,換熱效果提升,而水入口溫度的升高使熱回收率減小,但對傳熱系數無影響.

目前,針對高溫顆粒繞流圓管傳熱特性的研究并不全面.本文中采用MFiX 軟件,建立了二維數學模型,對高爐渣顆粒繞流圓管的傳熱過程進行數值模擬,主要研究顆粒出口流速和圓管排列方式對傳熱特性的影響,以期為自流床余熱鍋爐直接回收高爐渣顆粒余熱技術的應用和推廣提供理論基礎.

1 模型建立

1.1 幾何模型

自流床余熱鍋爐簡化成幾何尺寸為0.228 m×1.273 m的二維矩形,內部設置3×15 根圓形換熱管,如圖1 所示.圓管排列方式為順排和叉排,換熱管外徑為38 mm,管壁厚度為2 mm,橫縱中心間距均為0.076 m.為消除壁面效應,在左右兩側壁面處均設置為半管[7].

圖1 幾何模型圖Fig.1 Geometry model diagram

1.2 數學模型

1.2.1 控制方程

在本文中,采用離散元法(DEM)從顆粒尺度研究顆粒繞流圓管過程中的傳熱特性.顆粒在運動過程中視為軟球[8],其運動包括平動和轉動,由牛頓第二定律控制,任意顆粒i的平動和轉動方程[9]可以寫成:

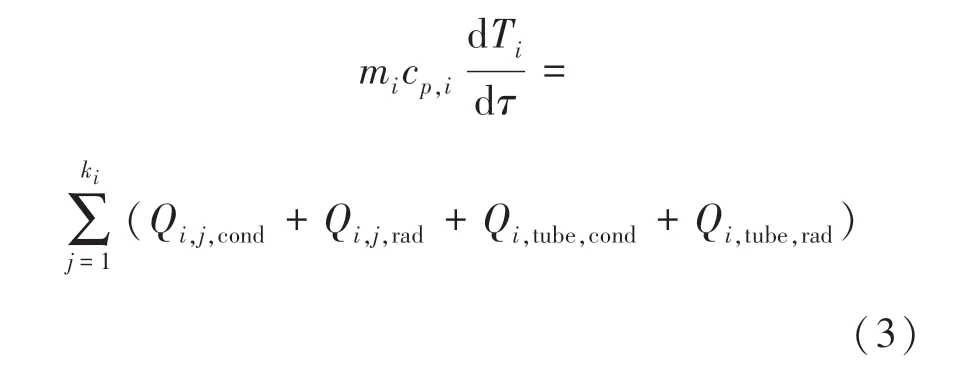

式中:等式左邊為任意顆粒i的熱量損失,等式右邊依次為顆粒i與其他顆粒通過導熱和輻射換熱傳遞的熱量,顆粒i與換熱管通過導熱和輻射換熱傳遞的熱量,熱量單位均為W.cp,i為顆粒i的比定壓熱容,J/(kg·K);Ti為顆粒i的溫度,K;ki為與顆粒i進行熱交換的顆粒個數;j為與顆粒i進行熱交換的顆粒序號.

1.2.2 邊界條件

自流床余熱鍋爐的頂部為顆粒的質量流入邊界,顆粒的溫度和流速是給定的;底部為顆粒的質量流出邊界,顆粒流速是給定的;管外壁為固定溫度的無滑移壁面;其余表面均為絕熱的無滑移壁面.

1.3 網格劃分及參數設置

采用均勻矩形網格對幾何模型進行網格劃分,單個網格大小為3.40 mm×3.80 mm,網格單元總數為22 445.高爐渣顆粒參數設置如表1 所列.壁面的彈性模量為2.0×1011Pa,泊松比為0.3.渣粒間碰撞恢復系數為0.701,渣粒間靜摩擦系數為0.41,渣粒與壁面碰撞恢復系數為0.637,渣粒與壁面靜摩擦系數為0.36.

表1 高爐渣顆粒的物性參數Table 1 Physical parameters of blast furnace slag particles

2 結果與分析

2.1 顆粒出口流速和換熱管排列方式對余熱鍋爐整體傳熱特性的影響

顆粒出口流速和換熱管排列方式的不同使顆粒在管間的流動情況存在差異,從而導致管間顆粒的溫度分布不同.在研究管間顆粒溫度分布時,出口流速設定為0.002 5,0.005 和0.01 m/s,換熱管排列方式設定為順排和叉排.圖2 為顆粒在管間的溫度分布圖.當換熱管順排排列時,上下相鄰管間顆粒的溫度較低,接近壁面溫度,左右相鄰管間顆粒的溫度則隨高度(y方向)的下降而逐漸降低.順排時,顆粒在流動過程中受到相鄰顆粒的阻礙作用[10],水平方向(x方向)合力遠小于重力,因此在重力作用下顆粒向下運動.上下相鄰管間會形成顆粒流動的死區,死區內的顆粒流速小,顆粒與換熱管的接觸時間長,導致顆粒溫度分布如圖2(a)~(c)所示.當換熱管叉排排列時,顆粒溫度隨高度的下降而逐漸降低,且同一高度處的顆粒溫度分布比順排時的溫度分布更加均勻.叉排時,顆粒在管間的運動軌跡近似為一條“S”型曲線[11],即顆粒在水平方向具有一定的位移,故管間沒有出現明顯的流動死區,顆粒溫度分布如圖2(d)~(f)所示.隨著顆粒出口流速的增加,同一水平高度處的顆粒溫度升高.這是由于出口流速的增加,使顆粒與管的接觸時間減少,單個顆粒與換熱管的換熱量減小,所以同一水平高度處的顆粒溫度升高.

圖2 顆粒在管間的溫度分布Fig.2 Temperature distribution of particles between tubes

溫降速率dT/dτ決定了冷卻過程中顆粒內非晶態含量的高低,溫降速率越高,非晶態含量越高,冷卻后顆粒的水活性就越強,從而越有利于顆粒的資源化利用.當顆粒溫度高于800 K 時,溫降速率大于10 K/s 可以使顆粒的非晶態含量較高.

前3 排換熱管處顆粒的溫降速率如圖3 所示.從圖中可以看出,隨著顆粒出口流速的增加,每一排換熱管處的溫降速率均增大.這是因為出口流速的增加使得顆粒在管間的流速也增加,即單位時間內與換熱管接觸的高溫顆粒個數增多,從而使顆粒與換熱管的換熱量增大.但隨著顆粒的向下流動,其溫降速率逐漸減小,與換熱管間的換熱量也逐漸減少,因此溫降速率隨換熱管位置的降低而減小.順排時每排管處的溫降速率小于叉排時的溫降速率,這是由于順排時大多數顆粒只在左右管間的矩形區域流動,傳熱主要通過與鄰近顆粒的熱傳導,且顆粒在管間的停留時間較短,所以顆粒的溫降速率小.叉排時顆粒繞管呈“S”型流動,在管間的停留時間較長,能夠與換熱管充分接觸,因此顆粒的溫降速率大.

圖3 不同顆粒出口流速下前3 排換熱管處顆粒溫降速率的變化Fig.3 Changes in the particle temperature drop rate at the first three rows of heat exchange tubes under different particle outlet flow rates

2.2 顆粒出口流速和換熱管排列方式對單根換熱管局部傳熱特性的影響

換熱管周向顆粒的流動情況不同,導致在管不同位置處的顆粒溫度分布不同,進而引起局部傳熱特性的差異.圖4 為第1 排第2 列換熱管周向的顆粒溫度分布圖,顆粒出口流速設定為0.01 m/s,換熱管排列方式為順排和叉排.從圖中可以看出,位于換熱管上半部分的顆粒溫度隨高度(y方向)的下降而升高.這是由于管頂部區域為顆粒流動的停滯區[3],該區域內的顆粒流動緩慢,與管接觸時間長,導致顆粒溫度較低.而在顆粒向下流動的過程中,顆粒流速增大,此時顆粒與管的接觸時間變少,因此顆粒溫度隨高度的下降而升高.但位于換熱管下半部分的顆粒溫度會隨高度(y方向)的下降而降低.出現這種現象的原因是該區域的顆粒流速隨高度(y方向)的下降逐漸減小,從而與管的接觸時間增加,導致顆粒溫度降低.

圖5 示出了第1 排第2 列換熱管不同位置處的熱流密度.從圖中可以看出,在45° ~90°和270°~315°兩個范圍內[圓管局部位置的角度劃分見圖4(a)]熱流密度最大,在180°附近熱流密度最小.這是由于在顆粒繞流圓管過程中,管的頂部和底部分別存在停滯區和空隙區[3].停滯區內的顆粒溫度較低,導致熱流密度較小;而空隙區內的顆粒大多無法與換熱管下部接觸,且顆粒溫度較低,因此熱流密度也小.從圖中還可以發現,45°~90°和270°~315°兩個區域位于停滯區兩側,在此處隨著顆粒出口流速的增加,換熱管不同位置處的熱流密度也會增大.這是因為顆粒在管間的流速增加,導致換熱管的同一位置處有更多顆粒流過, 當顆粒溫度變高, 該處顆粒與管的換熱量也變大,熱流密度隨之增大.當換熱管叉排排列時,不同位置熱流密度的分布比順排時分布的更均勻.這是由于叉排時的顆粒溫度分布更加均勻.

圖4 換熱管周向顆粒溫度分布Fig.4 Circumferential particle temperature distribution of heat exchange tube

圖5 第1 排第2 列換熱管不同位置處的局部熱流密度Fig.5 Local heat flux density at different positions of the first row and second row of heat exchange tubes

當顆粒出口流速為0.01 m/s 時,第2 列不同排換熱管處的局部熱流密度如圖6 所示.從圖中可以看出,換熱管的局部熱流密度隨換熱管位置的降低而減小.這是由于換熱管位置降低后,管周向的顆粒溫度變低,致使顆粒與換熱管間的換熱量減小,熱流密度也隨之變小.

圖6 第2 列不同排換熱管不同位置處的局部換熱系數Fig.6 The local heat transfer coefficients at different positions of the second row of heat exchange tubes

3 結 論

(1)換熱管排列方式的不同,導致管間顆粒的溫度分布不同.順排時,大多數顆粒在左右管間的矩形區域內流動,上下相鄰管間是顆粒的流動死區;而叉排時,管間沒有明顯的流動死區.因此,叉排時同一高度處的顆粒溫度分布更加均勻.

(2)溫降速率和局部熱流密度隨顆粒出口流速的增加而增大,隨換熱管位置的降低而減小.與換熱管順排時相比,叉排時的顆粒溫降速率更大.

(3)換熱管周向的局部熱流密度是不同的.在45°~90°和270°~315°兩個范圍內熱流密度最大,在180°附近熱流密度最小.與順排時相比,叉排時的局部熱流密度分布更加均勻.