壓電柔順x-y微夾持器的設計與分析

宋帥官, 楊依領, 吳高華, 張申廷, 魏燕定

(1.寧波大學 機械工程與力學學院,浙江 寧波 315211;2.浙江大學 機械工程學院 浙江省先進制造技術重點實驗室,杭州 310027)

隨著生物醫學、精密工程和光學工程的快速發展,微操作與微裝配技術越來越重要[1-3]。作為微操作系統的關鍵組成部分,微夾持器通常用來實現對被操作物體的夾持、保持和釋放等操作[4-5],并需要具有較大的工作范圍,以實現跨尺度微操作任務[6]。

根據驅動器形式的不同,微夾持器可以分為靜電式[7]、形狀記憶合金式[8]、電磁式[9]、電熱式[10]和壓電式等[11-12]。其中,壓電驅動具有分辨率高、響應速度快和驅動力大等優點,被廣泛應用在各種微夾持器中[13]。然而壓電驅動器行程往往有限,研究人員通過結合位移增幅或者放大機構,設計了眾多壓電式微夾持器。Das等[14]利用橋式放大機構,設計了一款單自由度微夾持器,其單側位移放大比為15.5,末端最大輸出位移為483.3 μm,一階固有頻率為325.4 Hz。Chen等[15]利用組合放大原理,通過引入橋式機構和平行四邊形機構,設計了一種單自由度的微夾持器,其單側位移放大比為23.2,一階固有頻率為576.9 Hz。Sun等[16]結合杠桿和四桿放大機構,設計出單側位移放大倍數為31.0的單自由度微夾持器,當輸入為20 μm時,操作范圍可達1 000 μm,一階固有頻率為115.0 Hz。Shi等[17]開發了一種高度緊湊的單自由度壓電微夾持器,夾持臂厚度為300 μm,并且通過有限元分析得出微夾持器的放大比16.9。

單自由度的微夾持器通常只能對被操作物體進行夾持和釋放,而無法移動或者旋轉物體,從而導致微夾持器靈活性不強。時貝超[18]利用雙壓電驅動器,設計具有夾持和旋轉兩個自由度的微夾持器,其左右兩部分均包含一個壓電驅動的二級位移放大機構。Xu[19]采用四個壓電驅動器,設計了模塊化雙自由度微夾持器,可以實現x-y方向的移動,并基于偽剛體模型,建立微夾持器的行程、驅動剛度和輸出柔度的解析模型,實現了簡單的控制方案和快速的瞬態響應。Chen等[20]設計了雙壓電驅動的非對稱柔順微夾持器,左右兩部分的位移放大比分別為9.6和4.3,并將其應用于復雜的光纖裝配中。然而,采用多組壓電驅動器和位移放大機構會增大微夾持器整體結構,限制其在操作安裝空間有限的多自由度場合的應用。

本文提出一種x-y微夾持器,設計目標為x,y向的位移放大比分別達到30和6,一階固有頻率大于120 Hz,并保證仿真值與實測值誤差小于25%。微夾持器結構整體對稱且緊湊,由單壓電驅動兩級位移放大機構,以獲得較大的工作行程。采用有限元建模方法,建立了微夾持器的靜力學和動力學模型,并通過有限元軟件對機構參數和微夾持器性能進行了多次仿真。最后搭建了試驗測試系統,驗證了理論模型和有限元仿真的有效性。

1 結構模型

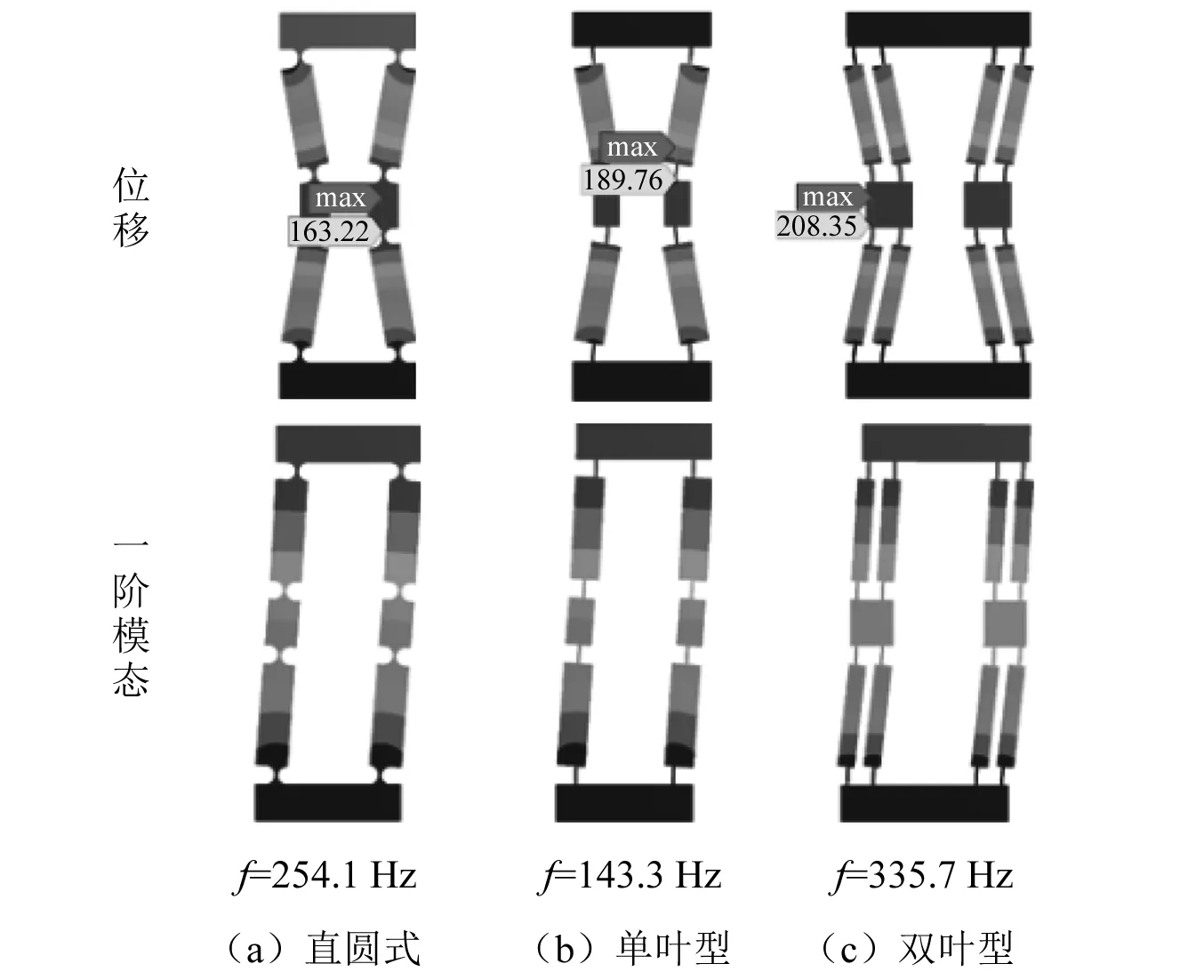

典型橋式放大機構由8根剛性連桿和4對柔性鉸鏈串接構成,具有結構簡單、輸入輸出線性和精度高等特點。基于直圓和葉型柔性鉸鏈的橋式放大機構,如圖1所示。

圖1 x向橋式機構Fig.1 Bridge-type mechanism in x-direction

與直圓柔性鉸鏈相比,葉型鉸鏈具有更大的轉動范圍。所以,葉型橋式機構一般具有更大的輸出位移,(見圖1(b))。然而葉型橋式機構的固有頻率也較低,影響結構穩定性。因此,將單葉型橋式機構進行改進,構成雙葉型位移放大機構(見圖1(c))。

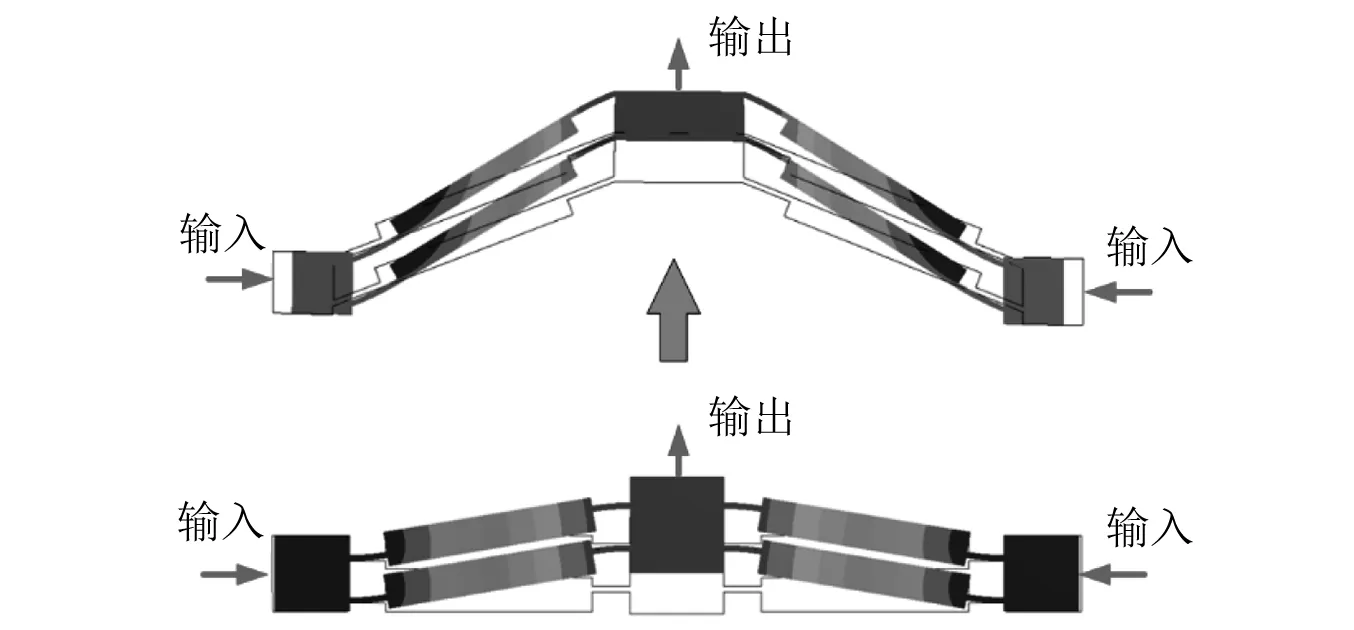

由圖1可知,設計的雙葉型橋式機構輸出位移和固有頻率均更大。對于橋式機構,當取其1/2結構時可以實現正交輸出,即在水平x方向上施加輸入時,會在豎直y方向產生輸出。當剛性連桿傾斜角增大時,機構輸出位移增大,如圖2所示。

圖2 y向機構有限元仿真Fig.2 Finite element simulation of y-direction mechanism

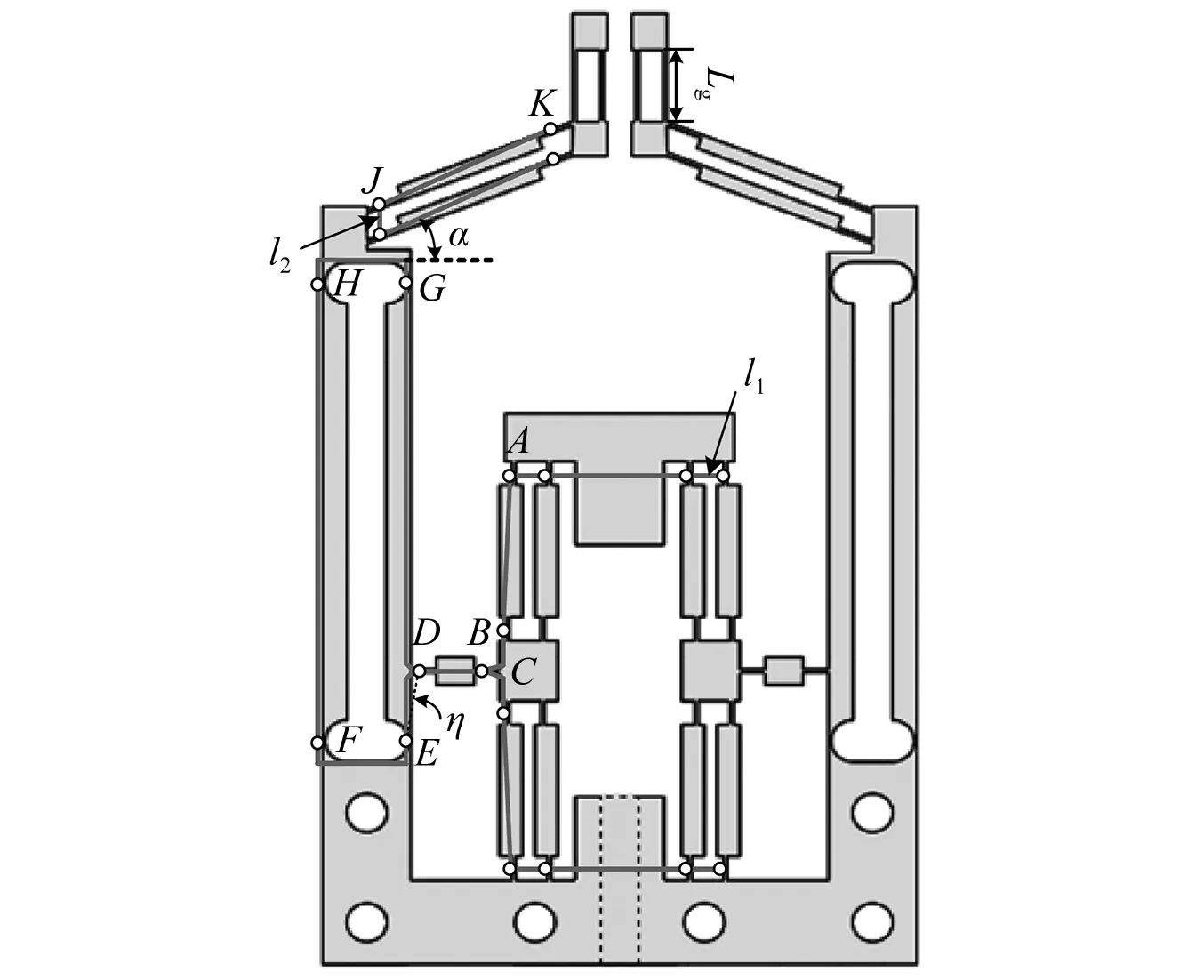

結合橋式機構和平行四邊形機構,設計微夾持器,如圖3所示。x方向上的一級放大機構為雙葉型橋式機構,二級放大導向機構為平行四邊形機構。壓電驅動器安裝在橋式機構內部,結構緊湊。當壓電驅動器在驅動信號的作用下伸長時,橋式放大機構的輸入端沿著y軸正方向運動,帶動剛性連桿AB逆時針轉動,從而使C點向右運動,進而帶動平行四邊形機構繞著鉸鏈E與F順時針轉動,實現微夾持器x軸方向夾持運動。當末端夾持臂夾緊被操作物體后,如果繼續增加壓電驅動器的驅動電壓,剛性連桿JK則繞著J點逆時針轉動,從而帶動被操作物體沿y軸正方向運動。經過多次有限元仿真,微夾持器的各部分尺寸如表1所示。

圖3 微夾持器結構Fig.3 Structure of microgripper

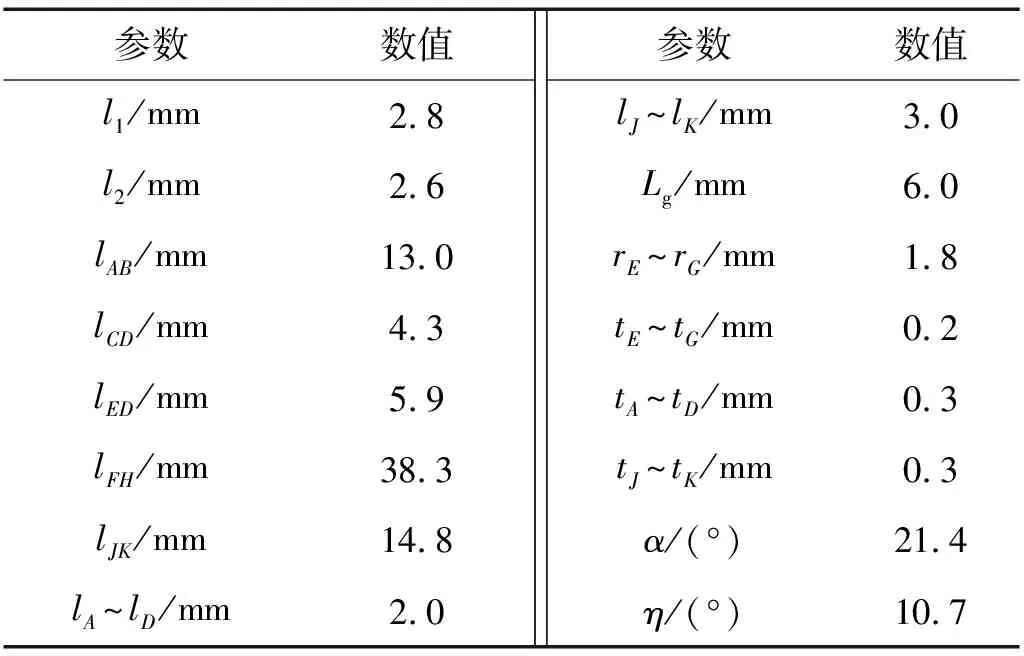

表1 微夾持器關鍵結構尺寸Tab.1 Key structural parameters of microgripper

其中參數l1,l2,Lg,α和η如圖4所示。參數lAB、lCD、lED、lFH和lJK分別為剛性連桿AB、CD、ED、FH和JK的長度,參數lA~lD和tA~tD分別為葉型鉸鏈A~D的長度和厚度,參數rE~rG和tE~tG分別為直圓鉸鏈E~G的半徑和厚度,參數lJ~lK和tJ~tK分別為葉型鉸鏈J~K的長度和厚度。

2 理論模型

2.1 靜力學分析

根據有限元理論,機構中的剛性連桿和柔性鉸鏈均視為由兩個不同節點連接的柔性單元,將各柔性單元依次相連,得到微夾持器有限元模型,如圖5所示。微夾持器結構中的剛性連桿和葉型鉸鏈均簡化為梁單元,而直圓式柔性鉸鏈則簡化為鉸鏈單元。單個梁單元和鉸鏈單元的剛度分別用符號KL和KC表示,具體表達式如下

圖4 結構模型和關鍵尺寸Fig.4 Structural model and key dimensions

(1)

(2)

式中:E,I,l和A分別為梁單元的彈性模量、截面慣量距、連桿長度和截面面積;參數C1~C4為由相應力產生的位移[21]。

圖5 微夾持器有限元模型Fig.5 Finite element model of microgripper

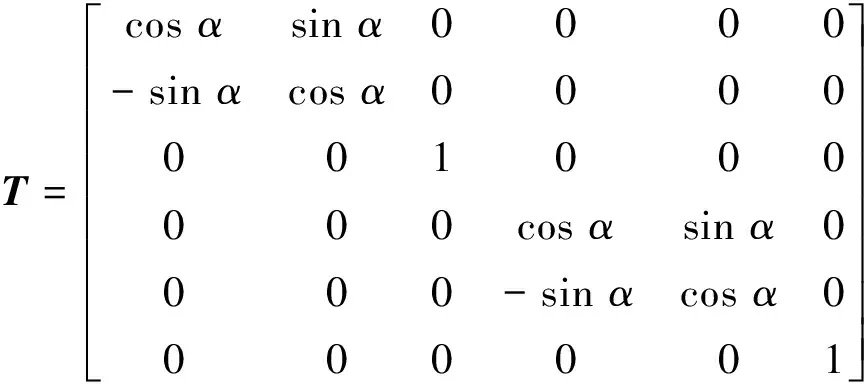

局部單元剛度矩陣Ke為定義在局部坐標系中,在計算時需將其轉換到全局坐標系中

(3)

式中,T為轉換矩陣,具體表達式為

(4)

式中,α為局部坐標系到全局坐標系的逆時針轉動角度。

柔順機構的總剛度矩陣K可通過如下步驟建立:

步驟1對結構的連桿進行單元和節點編號,連桿端點都與節點對應;

步驟2計算局部單元剛度矩陣,并轉換到全局坐標系下;

步驟3將全局坐標系下的單元剛度矩陣分成式(5)所示的4個子塊;

(5)

步驟5根據邊界條件,消除總剛度矩陣固定節點所在的行和列。

圖5給出了微夾持器的編號,系統剛度矩陣需刪除固定節點1、70、71、72、73、74、75和76所在的行和列。總剛度矩陣K、外力F和位移Q的關系為

F=KQ

(6)

(7)

式中:n為柔順機構的節點數量;Qi和Fi分別為第i個節點的位移和受力。

微夾持器的輸入剛度為輸入力Fin與x向的輸入位移Qin之比

(8)

對節點9、10、23和24施加外力Ft,微夾持器x向的位移放大比為

(9)

式中:Rq,Rp,Rx分別為橋式機構、平行四邊形機構、微夾持器的位移放大倍數;Q28,Q52為節點28、節點52的x向位移。

y向上位移放大比可由如式(10)得出

(10)

式中:Q55為節點55的y向位移;Qy為y向的輸入位移。

2.2 動力學分析

在給定的輸入位移Qin下,鉸鏈A~H的偏轉角θA~θH可以表示為

(11)

(12)

(13)

(14)

式中:θm2為構件m2處的偏轉角。

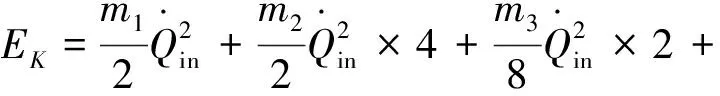

微夾持器的動能可以表示為

(15)

式中:m1,m2,m3,m4和m5分別為圖3中各部分構件的質量;Im2,JCD,JEG和JFH分別為構件m2,CD,EG和FH的轉動慣量。

微夾持器的固有頻率為

(16)

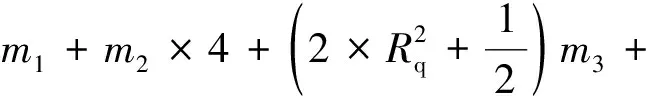

式中,M和K分別為微夾持器的等效質量、等效剛度。參數M的表達式為

(17)

3 有限元分析

為了驗證微夾持器靜力學和動力學模型的有效性,采用Ansys Workbench軟件進行分析,微夾持器結構的材料屬性如表2所示。

表2 微夾持器結構材料參數Tab.2 Structural parameters of microgripper

對微夾持器輸入端施加20 μm的輸入位移,夾持臂的輸出位移如圖6所示。由圖6可知,微夾持器x向的最大輸出位移是726.2 μm。因此,單側位移放大比為36.3。而由式(9)得到的理論放大倍數為41.7,理論計算與仿真分析之間的相對誤差為14.9%,如表3所示。此外,當x方向為主運動方向時,夾持臂在y向的最大耦合位移為2.1 μm,輸出位移耦合比為0.29%,微夾持器具有良好的平動性能。

假設微夾持器左右夾持臂已經接觸,再對微夾持器輸入端施加20 μm的輸入位移,靜力學分析結果如圖7所示。由圖可知,微夾持器y向最大輸出位移為138.2 μm,所以y向位移放大比為6.9。由式(10)可知,理論值Ry為6.1,仿真分析與理論計算的相對誤差為11.6%。理論值與仿真值在x,y向產生誤差的主要原因是理論計算中將柔性鉸鏈和剛性連桿均簡化為均勻柔性單元,且忽略了彈性變形的非線性特性。而有限元仿真中,柔性鉸鏈往往偏離假定位置,計算網格的劃分也會影響仿真效果。

圖6 微夾持器x向靜力學分析Fig.6 x-direction static analysis of microgripper

圖7 微夾持器y向位移分析結果Fig.7 Analysis result of y-direction displacement of microgripper

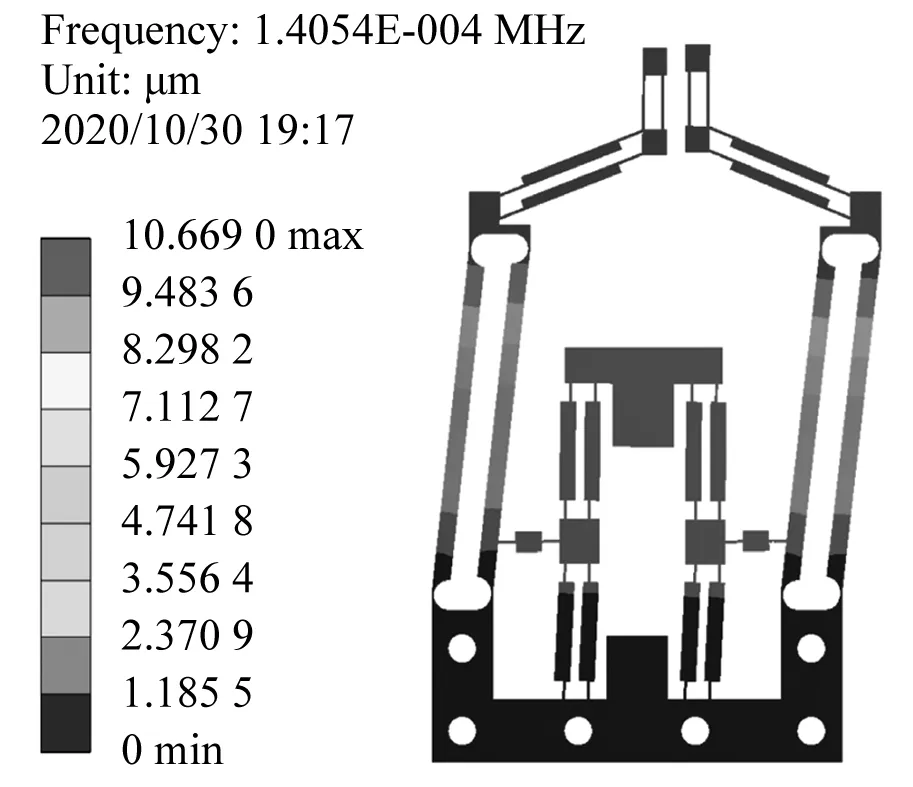

圖8 微夾持器模態分析Fig.8 Modal analysis of microgripper

此外,微夾持器的最大應力出現在鉸鏈E處,數值為178.6 MPa,遠小于材料的屈服極限。模態分析表明微夾持器的一階固有頻率為140.5 Hz,與理論模型計算的相對誤差只有2.6%,有限元仿真驗證了理論模型的有效性。

表3 位移放大倍數和固有頻率Tab.3 Displacement amplification ratio and natural frequency

4 試驗結果

4.1 試驗測試系統

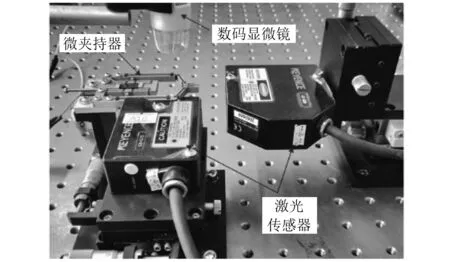

圖9給出了所搭建的試驗測試系統,微夾持器基體采用7075鋁合金,并通過微細線切割加工而成。壓電驅動器(蘇州邁客榮,SZBS 150/5×5/20)的剛度為45 N/μm,150 V驅動電壓下的標稱位移為20 μm。計算機通過模擬輸出模塊(上海恩艾儀器,NI-9263)產生0~10 V電壓信號,該信號經壓電驅動電源(蘇州邁客榮,HPV-3C0150A0300D)放大后,施加在壓電驅動器上。微夾持器在x,y方向的輸出位移由兩個正交布置的激光位移傳感器(基恩士,LK-G30和LK-G15)檢測,并通過傳感器控制模塊(基恩士,LK-G3001V)傳入計算機。激光傳感器LK-G30和LK-G15的檢測分辨率分別為50 nm和20 nm,量程為±5 mm和±1 mm。夾持力檢測信息由應變橋輸入模塊(上海恩艾儀器,NI-9237)傳入計算機。此外,微夾持器末端布置了一組數碼顯微鏡(微迪光學,AM2111),用于監視微操作過程。

圖9 試驗測試系統Fig.9 Experimental testing system

4.2 輸出位移測試

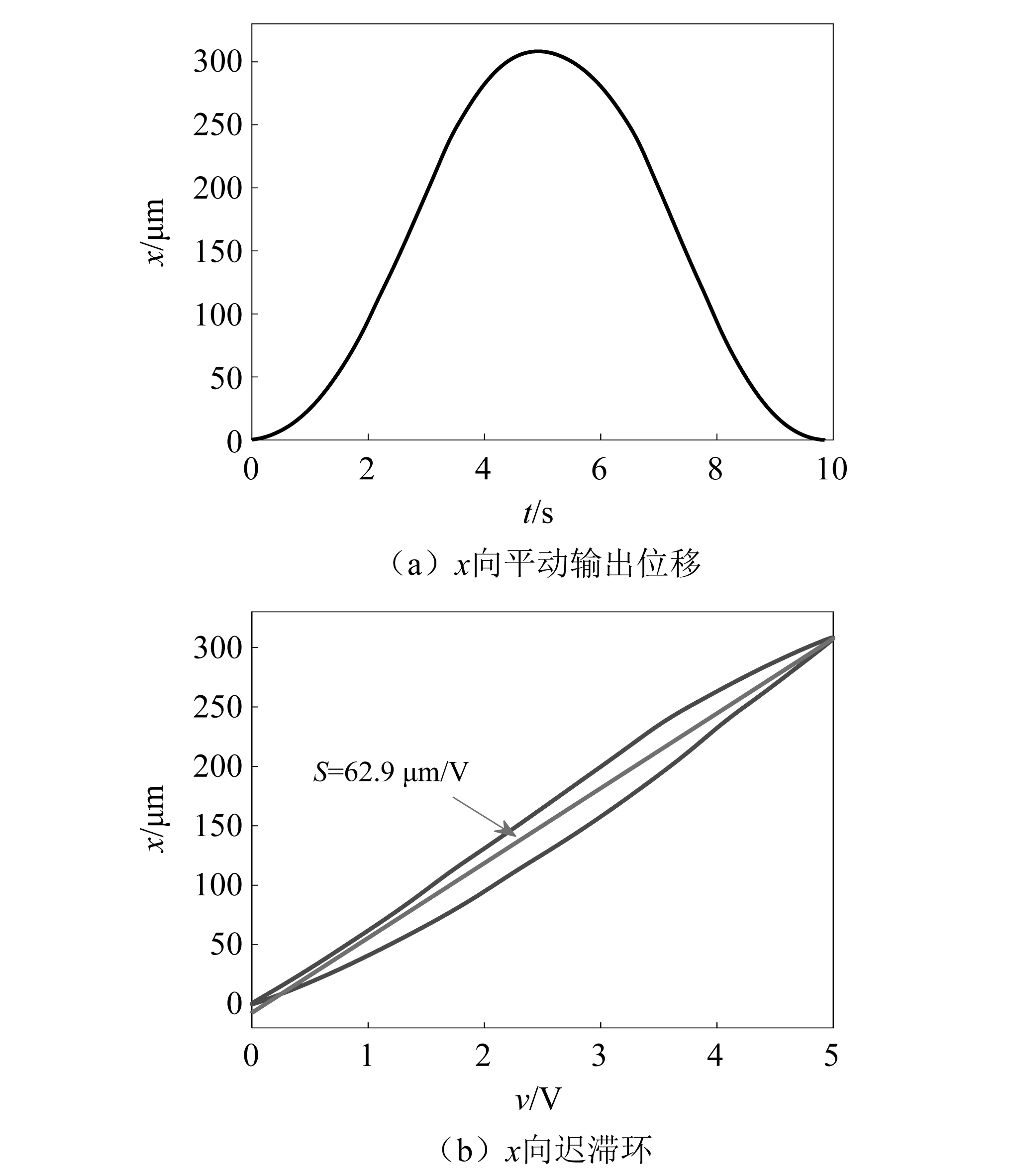

模擬量輸出模塊發送0~5 V的電壓信號,經壓電驅動電源放大至0~75 V后施加到壓電驅動上,微夾持器右夾持臂在x向的輸出位移曲線,如圖10所示。圖10中:x為輸出位移;t為時間;v為輸出電壓;S為斜率。由圖10可知,微夾持器單臂在x向最大位移為308.3 μm,而此時壓電驅動器輸出位移約為10 μm,所以微夾持器x向的位移放大比為30.8。同時,微夾持器x向的輸出位移具有明顯壓電遲滯現象(見圖10(b))。

將直徑為550 μm的細線放置在左、右夾持臂之間,再對壓電驅動器施加0~75 V的正弦電壓信號,微夾持器y向輸出位移曲線如圖11所示。圖11中:y為輸出位移,v為輸出電壓;t為時間;S為斜率。由圖11可知,微夾持器y向最大輸出位移為51.0 μm,由式(10)可得y向的位移放大比為8.6。微夾持器在夾持細線之前以及釋放細線之后,y向位移曲線均具有一定的上下波動。原因為夾頭表面的粗糙不平以及檢測安裝誤差。此外,y向位移也明顯體現了壓電驅動器的遲滯現象(見圖11(b))。仿真分析與試驗測試之間存在一定誤差,這是因為有限元仿真中使用了理想的結構模型,而實際微夾持器系統中難免存在加工及安裝誤差,影響結構尺寸參數及配合關系。

圖10 x向位移測試結果Fig.10 Displacement test result of the x-direction

圖11 y向位移測試結果Fig.11 Displacement test result of y-direction

4.3 固有頻率測試

對壓電驅動器施加幅值為75 V的階躍電壓信號,并采用位移傳感器檢測微夾持器x方向的輸出位移,如圖12(a)所示。圖12中:x為輸出位移;t為時間。采用FFT方法得到的頻譜分析結果,如圖12(b)所示。圖中:m為幅值,f為頻率。微夾持器x方向平動時的一階固有頻率為123.3 Hz,與理論計算的相對誤差為11.0%,與有限元仿真的相對誤差為13.9%。實測固有頻率略小于有限元仿真,主要原因在于:①壓電驅動器在提高微夾持器剛度的同時,也增加了系統等效質量;②微夾持器基體的制造誤差及加工缺陷;③壓電驅動器、墊片與輸入端之間的非理想接觸。

圖12 微夾持器的頻率響應Fig.12 Frequency response of microgripper

4.4 微夾持過程

微夾持器輸出位移和夾持力隨時間變化的曲線和微夾持過程,如圖13所示。圖13中:x為輸出位移,F為夾持力,t為時間。微夾持器輸出位移和夾持力的變化可以分為三個階段。在靠近階段,隨著驅動電壓不斷增大,輸出位移逐漸增加,夾持力基本為0。在接觸階段,輸出位移和夾持力均先隨著驅動電壓的增大而增加,在5 s時刻達到峰值,之后輸出位移和夾持力逐漸減小。在釋放階段,夾持臂脫離細線,夾持力重新變為0。

圖13 微夾持過程Fig.13 Micro-grasping progress

5 結 論

結合雙葉型橋式機構和平行四邊形機構,設計了一種壓電柔順x-y微夾持器。利用有限元法建立了微夾持器的靜力學與動力學模型,并通過仿真分析和試驗驗證了微夾持器的性能:

(1) 微夾持器在x和y軸方向上的位移放大比分別為30.8和5.1,一階固有頻率為123.3 Hz。

(2) 在10 μm的輸入下,微夾持器x,y向的工作行程為0~616.6 μm和0~51.0 μm,夾持力范圍為0~25.8 mN,可滿足眾多微操作與微裝配任務。

(3) 末端夾持臂的輸出位移耦合比為0.29%,微夾持器有良好的平動性能。