基于樣車試制的3D 打印應用研究

王科委 王昉

上汽通用汽車有限公司 上海市 201206

1 引言

隨著科技不斷進步,汽車行業也迎來了高速發展及電氣變革,各種車企新勢力如雨后春筍般蓬勃發展,車型更新迭代的速度也越來越快。相比而言,傳統汽車研發周期一般需要3~5 年,如此長的研發周期早已不適應客戶對汽車個性化、智能化、定制化的需求,更加無法適應日益嚴峻的行業競爭環境。壓縮車型研發周期,降低車型研發成本成為每個車迫在眉睫需要解決的的挑戰與考驗。不同于生產工廠的量產項目,樣車試制車間每年的承接項目具有車型新,零件新、造車量少、工程變化量大等特點。作為汽車新車型量產前的最重要的環節之一,在樣車試制過程中解決因產品研發周期壓縮造成的零件缺失或零件并非最終設計狀態、正常量產需提前驗證工裝定位策略、制造是否可以滿足產品設計要求需要提前驗證等問題,從而實現在試制過程中充分地驗證產品設計并提前推動問題解決,最終推動并助力新車型順利量產,成為樣車試制的核心價值及職責所在。

3D 打印技術正式因為制造周期短,制造成本低等特點,已經被越來越多的應用于汽車及樣車試制過程中。3D 打印技術作為增材制造技術,是工業4.0 時代最具發展前景的制造技術之一,是一種基于離散堆積成形思想的新型成型技術,其原理是將計算機設計出的三維模型分解成若干平面切片,然后將打印材料按切片圖形逐層制造疊加,最終堆積成完整的物體。與傳統的等材制造及減材制造技術(例如鑄、鍛、焊、車、銑、刨等)相比,3D 秉承“分層制造,逐層疊加”的核心原理,單次打印一體成型,打印過程中由設備控制工藝步驟及制造精度,無須人工操作,加工精度和復制性皆優于傳統制造技術。采用3D 打印技術,突破了傳統的設計技術,打印技術不需要專門的模具和夾具,零件的形狀和結構都不受其他約束,可以實現復雜拓撲結構成型,同時因為其成型原理可以省去模具的制作與準備,極大的降低了開發周期及開發成本。因此,3D 打印技術正在越來越多地被應用于樣車制造的各個環節:樣件準備、工裝制作、設計驗證評估、制造評估等。

圖1 三種制造方式(等材制造、減材制造、增材制造)

2 3D 打印技術簡介

3D 打印技術種類繁多,發展迅速,因成型材料的不同,3D 打印技術可分為金屬3D 打印和塑料3D 打印。但因為金屬3D打印僅能打印十幾種金屬,主要包括鋁合金、鈦合金、模具鋼、鈷鉻合金、不銹鋼、鐵鎳合金和銅合金金屬等,而且因金屬3D打印粉末材料技術壁壘較高、生產困難,導致市場產量不足,金屬打印材料價格居高不下,目前主要主要應用于航空航天、模具制造等領域。而且,金屬3D 打印件需要對支撐件進行切割及二次加工,操作的繁雜性也限制了金屬3D 打印的推廣。塑料3D 打印工藝根據成型工藝和材料的不同又有很多細分,經過多年技術發展和市場沉淀,逐漸形成了四種主流3D 打印工藝:立體光固化技術(SLA-Stereolithography)、多噴頭噴射技術 (Polyjet)、選擇性激光燒結技術 (SLS-Selected Laser Sintering)、熔融堆積成型 技術(FDMFused Deposition Modeling)。

立體光固化技術以光敏樹脂為原料,紫外激光按預定零件各分層截面的輪廓為軌跡對液態樹脂逐點掃描,使被掃描區的樹脂薄層產生光聚合反應,從而形成零件的一個薄層截面。當一層固化完畢,移動工作臺,在原先固化好的樹脂表面再敷上一層新的液態樹脂以便進行下一層掃描固化。多噴頭噴射技術類似于行式噴墨打印機。在成型截面上根據當前層的輪廓精確、迅速地噴射出一層極薄的光敏樹脂(0.016mm)紫外光用以快速固化和硬化當前層的光敏樹脂。每打印完成一層后,系統內的成型底盤將精確地下降0.016mm,如此反復,直至成型件的完成。選擇性激光燒結技術采用CO激光器(氣體激光器)作能源,使用的造型材料為粉末材料。加工時,首先將粉末預熱到稍低于其熔點的溫度,然后將粉末鋪平;激光束在計算機控制下根據分層截面信息進行有選擇地燒結。一層完成后再進行下一層燒結,全部燒結完后去掉多余的粉末。熔融堆積成型技術工藝是保持半流動成型材料剛好在熔點之上,材料為各種特性塑料。噴頭將半流動狀態的熔絲材料從噴頭中擠壓出來,凝固形成輪廓形狀的薄層。每層厚度范圍在0.025~0.762mm,一層疊一層最后形成整個零件模型。不同打印工藝的后處理工序也各不相同,可以根據工作場地及需求進行合理的選取。

3 3D 打印工作流程

3D 打印開始前,需要根據用戶需求及應用場景選取相應的3D 打印技術。一般使用3D 打印技術完成一件產品需要經過四個步驟:數模設計、數模優化、打印設置以及后處理,具體流程如圖2 所示。

圖2 3D 打印業務工作流程

數模設計可以使用一般的數模建模軟件(例如Pro/E、UG、Solidworks 等),通過三維建模的方式設計目標產品3D 模型;對已有物品的3D 建模還可以通過3D掃描設備逆向生成三位模型,然后處理后形成3D 打印模型。對已有的3D 數模進行優化,例如對結構進行精簡、薄壁加強以及對分離的實體進行合并處理等,可以保證數模的準確性及打印的精益性,保證后續打印切片的順利完成。打印設置除了完成3D 打印的數模切片外,可以設置數模打印的形式(實體打印、空心打印、結構加強等),同時可以優化支撐添加的結構、規劃噴頭的路徑,實現最優化的打印設置。打印結束后,需要根據不同過的3D 打印工藝去除支撐、做拼接等后處理。

4 3D 打印應用于樣車試制的案例介紹

4.1 3D 打印快速樣件

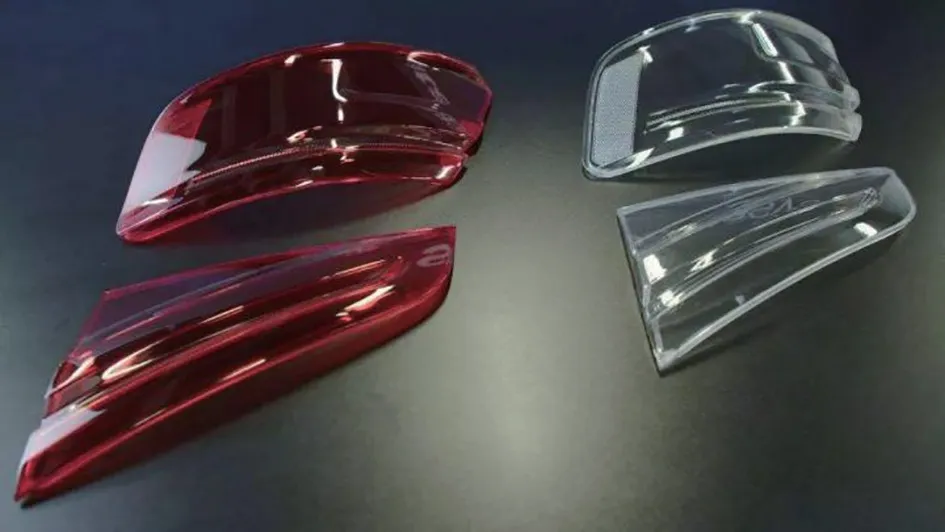

在樣車試制過程中,因為開發及準備周期壓縮或者產品設計變更等原因造成零件無法按時交付時,為了保證試制車輛的正常進度并對零件進行充分驗證,可以通過3D 打印技術準備快速樣件支持樣車的試制工作,3D 打印技術響應快且成本低的特點顯現得尤為明顯(圖3 汽車燈罩的3D 打印件)。設計階段零件造型評估及評審需求,也可以通過3D 打印零件來實現,減少了模具開發的等待周期,同時降低了后續模具修改的機率,從而推動新車型的快速高效量產。

圖3 3D 打印汽車燈罩

4.2 3D 打印總裝匹配類小工裝

為了保證匹配精度,在車輛制造過程中需要匹配類工裝支持裝配,例如銘牌安裝工裝、前保中支架安裝工裝、前后蓋鎖安裝工裝等。傳統的總裝小工裝大多數在供應商處完成,采購周期和供貨周期較長,且問題整改反饋相對不及時。而將3D 打印技術應用于總裝的小工裝后,小工裝整體的準備周期大大縮短,同時能及時響應工裝在試用過程中產生的問題。圖4 為3D 打印總裝匹配類小工裝,3D 打印的工裝具有設計簡單、操作方便的特點,而且輕量化表現優異。

圖4 3D 打印總裝匹配類小工裝

4.3 3D 打印人機模擬評估件

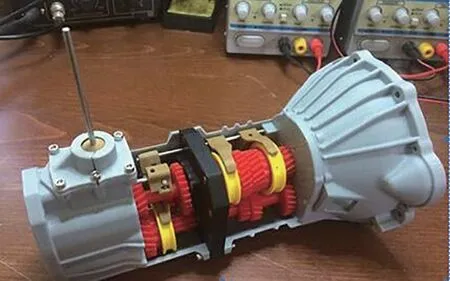

人機工作的重點在于提前識別生產中無法滿足設計需求的問題項并推動解決,難點在于如何實現設計狀態的真實模擬。3D 打印技術只需要設計數模就可以實現百分百的設計環境實際打印模擬,可以在最早期實現人機問題的模擬和識別,推動早期設計狀態的優化和更改,極大地節省了后續硬模開發及量產的設計更改費用。圖5為3D 打印汽車變速箱裝配模擬件,對人機軟件判斷的人機問題進行了模擬和判斷,推動了設計的早期更改。

圖5 3D 打印汽車變速箱裝配模擬件

5 展望

隨著用戶需求多樣化以及汽車迭代速度越來越快的驅動,樣車試制車間也需要對越來越多的工程驗證需求做出快速響應。3D 打印技術成型快、可以實現復雜結構的打印等特點,使得其在樣車試制過程中應用越來越廣泛。下一步樣車3D 打印的工作重點將基于工程驗證、裝配用小工裝、人機模擬等的基本需求之上,優化3D 打印的路徑及起始位置,最大限度的挖掘和實現力學性能和材料特性的最優化應用,不斷提升3D 打印的應用和拓展能力,為整車開發及產品順利量產助力。