五自由度磁力驅動平臺的支承控制建模與試驗研究

周峻宇,閻明印,孫鳳,金俊杰,王韜宇

(沈陽工業大學 機械工程學院,沈陽 110870)

電磁懸浮驅動技術是磁懸浮技術的一種應用,具備響應迅速、無需潤滑等優點,常應用于高精度、高速度設備的運動控制[1-2],并在國內外學者的研究中不斷發展突破。文獻[3]提出了一種同步平面電動機結構,對x,y,z方向3個自由度運動的懸浮力進行了仿真分析。文獻[4]設計了一種新型磁懸浮定位平臺,其由通電線圈提供平臺的懸浮力和垂直方向上的力,降低了控制難度。文獻[5]研制了一種六自由度精密定位臺,由6組E型電磁鐵組成懸浮平臺,提高了懸浮平臺的控制精度,平動行程可達毫米級,轉動行程可達微米級[5-6]。文獻[7]介紹了一種六自由度磁懸浮平臺,其定位精度可達納米級且系統魯棒性好。

本文提出了一種五自由度磁力驅動平臺,采用磁懸浮軸承結構形式,通過6組差動電磁鐵控制平臺五自由度運動[8-9],并建立動力學模型對系統豎直方向3個自由度的運動進行仿真分析和驅動試驗。

1 磁力驅動平臺結構及工作原理

1.1 磁力驅動平臺結構

五自由度磁力驅動平臺的結構如圖1所示,主要由6組差動電磁鐵、上頂蓋、下底蓋及中間起到連接作用的連接環構成[10-11]。

1—上頂蓋;2—磁鐵連接塊;3—徑向電磁鐵;4—軸向電磁鐵;5—浮動平臺;6—下底蓋;7—連接環;8—位移傳感器。

1.2 磁力驅動平臺工作原理

五自由度磁力驅動平臺中磁力驅動器電磁鐵的水平分布如圖2所示:上下端蓋上均勻布置4組差動電磁鐵(編號1,2,3,4);中間部分的連接環上同樣均勻分布著2組差動電磁鐵(編號5,6)。控制1~4組差動電磁鐵的電流可實現平臺在z軸方向的移動;在平臺穩定懸浮時,控制1,3組電磁鐵可實現平臺繞x軸回轉運動;控制2,4組電磁鐵可實現平臺繞y軸回轉運動;控制水平方向上的5,6組電磁鐵的電流可實現懸浮物沿x軸和y軸移動。

圖2 磁力驅動器電磁鐵的分布Fig.2 Distribution of electromagnets for magnetic driver

2 控制系統動力學模型

五自由度磁力驅動平臺的受力情況如圖3所示,取平臺穩定懸浮時平衡位置的質心O為坐標系原點并設立絕對坐標系;當平臺在平衡位置處運動時,其質心發生了偏移,記為O′并設立相對坐標系。

圖3 系統受力分析Fig.3 Force analysis of system

設O點的廣義坐標為

O=[XYZαβ]T,

(1)

式中:X,Y,Z為平臺平動上的自由度;α,β分別為平臺繞x,y軸運動的自由度。

平臺在運動時所處的坐標系O′相對于6組電磁鐵的坐標可以表示為

O′=[Z1Z2Z3Z4X1X2Y1Y2]T,

(2)

式中:Z1,Z2,Z3,Z4為垂直方向電磁鐵的自由度;X1,X2,Y1,Y2為水平方向電磁鐵的自由度。

上述2個廣義坐標系的變換關系為

(3)

式中:a為磁極到質心的距離。

由于平臺有5個自由度的運動,控制系統的總動能由平動動能T1和轉動動能T2組成,分別為

(4)

式中:m為平臺質量;Jα,Jβ分別為平臺繞x,y軸旋轉的轉動慣量。

建立的拉格朗日方程為

(5)

式中:kx,ky,kz為對應位置電磁鐵的位移剛度系數;kixy,kiz為電流剛度系數;i1~i6分別為6組差動電磁鐵的控制電流。

狀態空間矩陣為

(6)

(7)

C=[(0)5×5(E)5×5],

式中:u為系統的輸入,即控制電流;x為系統的狀態;y為系統的輸出;E為單位矩陣。

3 仿真分析

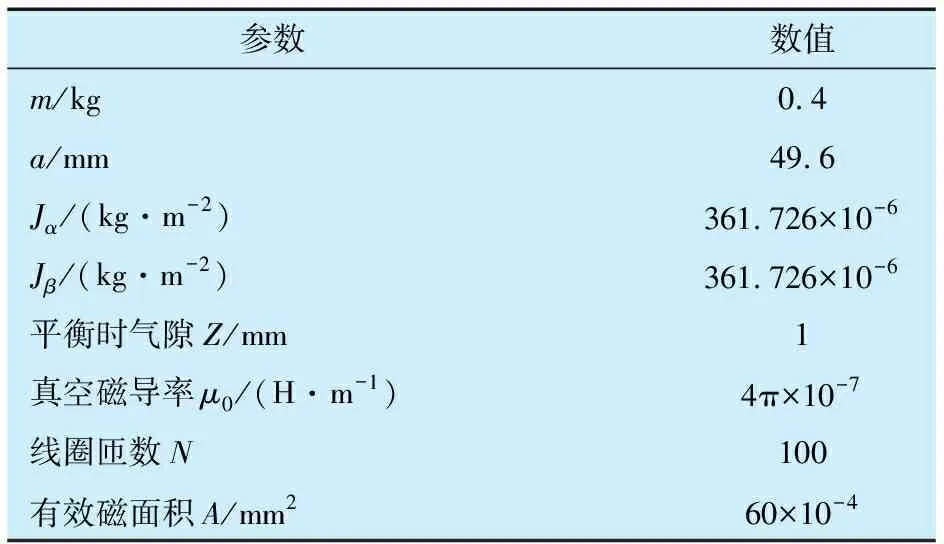

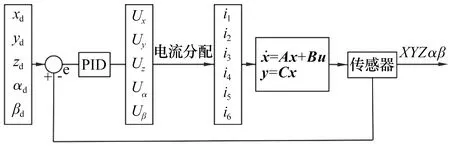

控制系統的基本參數見表1,PID控制原理如圖4所示:輸入量xd,yd為x,y方向的平動,實現離軸加工并保證焦點與輔助氣體的位置關系;zd為z向平動,負責改變焦點位置;αd,βd為x,y軸的回轉運動,實現激光打孔并達到激光振鏡的效果[12-13]。

表1 控制系統的基本參數Tab.1 Basic parameters of control system

圖4 PID控制原理Fig.4 Schematic diagram of PID control

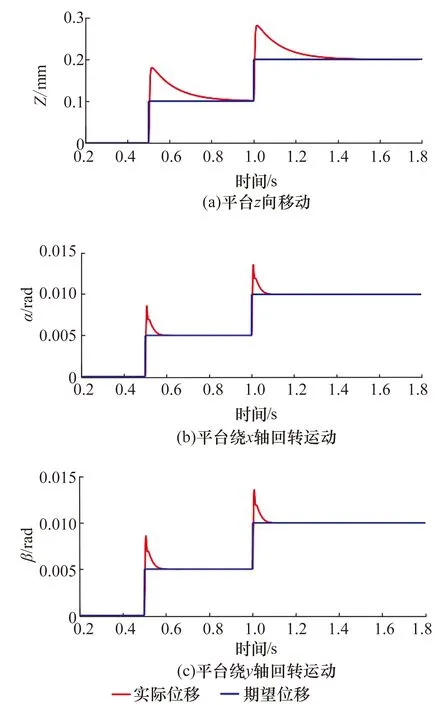

使用Simulink對平臺的z向移動、x軸回轉和y軸回轉進行仿真分析,在0.5 s時給系統z方向一個0.1 mm的連續階躍信號,給系統x軸回轉和y軸回轉一個0.005 rad的連續階躍信號,PID控制參數kP為520,kI為300,kD為3,位移輸出情況如圖5所示。

由圖5可知:PID控制下系統沿z軸移動的響應時間為0.05 s,超調量為90%;系統繞x,y軸回轉的響應時間為0.05 s,超調量為75%;在給系統連續階躍信號情況下,平臺能夠迅速響應,具有較好的控制效果。

圖5 PID控制下系統的位移輸出Fig.5 Displacement output of system under PID control

4 五自由度磁力驅動平臺樣機的搭建

為驗證z向移動以及x,y軸回轉這3個自由度的驅動特性和理論模型的準確性,搭建五自由度磁力驅動平臺進行試驗驗證。

電磁懸浮驅動器如圖6所示,豎直方向的4組軸向差動電磁鐵與控制器之間采用中間塊連接,2組徑向電磁鐵則直接與中間連接環連接,通過這6組電磁鐵控制懸浮平臺實現5個自由度的運動。

圖6 五自由度磁力驅動平臺樣機Fig.6 5-DOF magnetic driving platform prototype

根據五自由度磁力驅動平臺工作原理搭建的試驗裝置如圖7所示。dSPACE控制器的電壓信號輸入范圍為0~10 V。電渦流位移傳感器的量程為0~2 mm,精度為0.05 mm,輸出電壓為0~6 V,可檢測系統的位置輸出。功率放大器電壓信號的工作量程為0~10 V,輸出電流為0~6 A,可放大輸出信號。

圖7 五自由度磁力驅動平臺試驗裝置Fig.7 Experimental device of 5-DOF magneticdriving platform

根據驅動平臺構建控制系統單元,給懸浮物一個階躍信號作為期望位移值,電渦流位移傳感器檢測到位移信號后通過dSPACE進行數模轉換并傳遞給控制器,將反饋值與期望位移的計算偏差作為控制器輸出信號,通過dSPACE轉換為電壓信號并經功率放大器轉換為電流信號輸入線圈,使懸浮物達到穩定位置:上述過程形成一個閉合回路。通過調試試驗裝置實現對差動電磁鐵的磁力控制,最終分別對z軸平動特性和x,y軸回轉特性進行控制試驗。

5 磁力驅動平臺特性分析

試驗中,各參數條件與仿真分析保持一致,在理論基礎上調節PD和PID參數并進行磁力驅動平臺特性分析,PD控制參數kP為520,kD為3;PID控制參數kP為520,kI為300,kD為3。

5.1 起浮特性

為實現磁力驅動平臺5個自由度的運動,應對驅動平臺進行起浮試驗以驗證其能否實現穩定懸浮[14]。向豎直方向上的4組電磁鐵輸入一個偏置電流使磁力驅動平臺有一定的電流剛度,給系統提供一個平衡位置位移信號,豎直方向上端4個電磁鐵的電流增大,下端4個電磁鐵的電流減小,從而使懸浮物達到平衡位置。

如圖8所示,電磁驅動平臺在上、下端蓋4組電磁鐵(Z1,Z2,Z3,Z4)的共同作用下,經過0.20 s的調節時間(PD控制)使平臺回到平衡位置。

圖8 磁力驅動平臺的起浮情況Fig.8 Undulation of magnetic driving platform

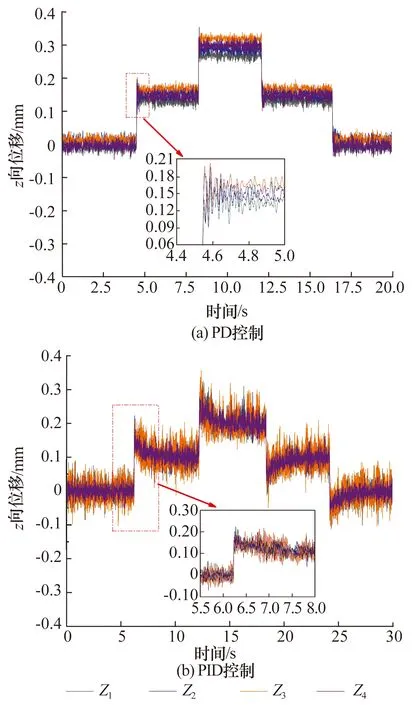

5.2 z軸平動特性

系統穩定懸浮時,給系統幅值為0.1 mm的連續階躍信號, PD和PID控制試驗下的z向位移輸出曲線如圖9所示:PD控制的響應時間為0.10 s,調節時間為0.20 s,超調量為100%,穩態誤差為0.05 mm;PID控制的響應時間為0.25 s,調節時間為1.25 s,超調量為120%,穩態誤差為0。PD控制的響應時間和調節時間快,但存在穩態誤差,懸浮物在z向的移動通過4組差動電磁鐵共同控制實現,由圖8也可以明顯看出4組電磁鐵的位移變化不一致,控制精度低。相較于PD控制,PID控制的響應時間慢,但消除了穩態誤差,保證4組差動電磁鐵與懸浮物間的氣隙始終一致,具有較高的控制精度,能夠精準確定焦點位置,實現調焦功能。

圖9 系統的z向平動Fig.9 Translational motion of system along z-axis

5.3 x軸回轉特性

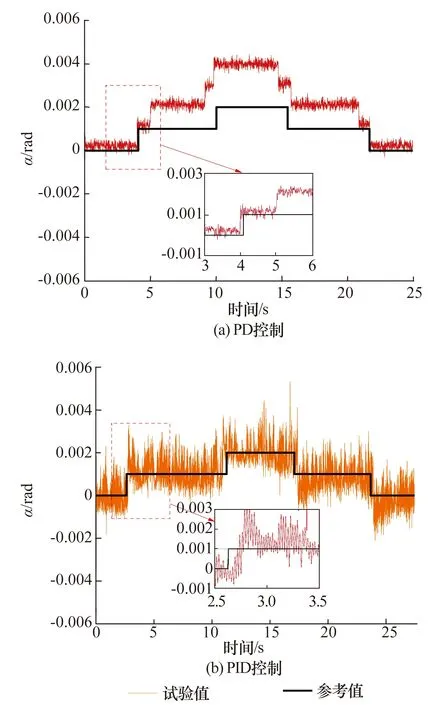

系統穩定懸浮時,給系統幅值為0.001 rad的連續階躍信號,觀察系統的位移輸出響應情況。PD和PID控制試驗下x軸回轉情況如圖10所示:PD控制的響應時間為0.20 s,調節時間為1.20 s,超調量為70%,穩態誤差為0.001 2 rad;PID控制的響應時間為0.30 s,調節時間為1.80 s,超調量為230%,穩態誤差為0。在相同試驗條件下,PD控制響應快,響應過程中比較穩定,但存在穩態誤差;對于PID控制,雖然響應過程中電磁鐵氣隙波動較大,但由于積分的引入,有效消除了穩態誤差,具有較高的控制精度。

圖10 系統繞x軸的回轉運動Fig.10 Rotation of system around x-axis

5.4 y軸回轉特性

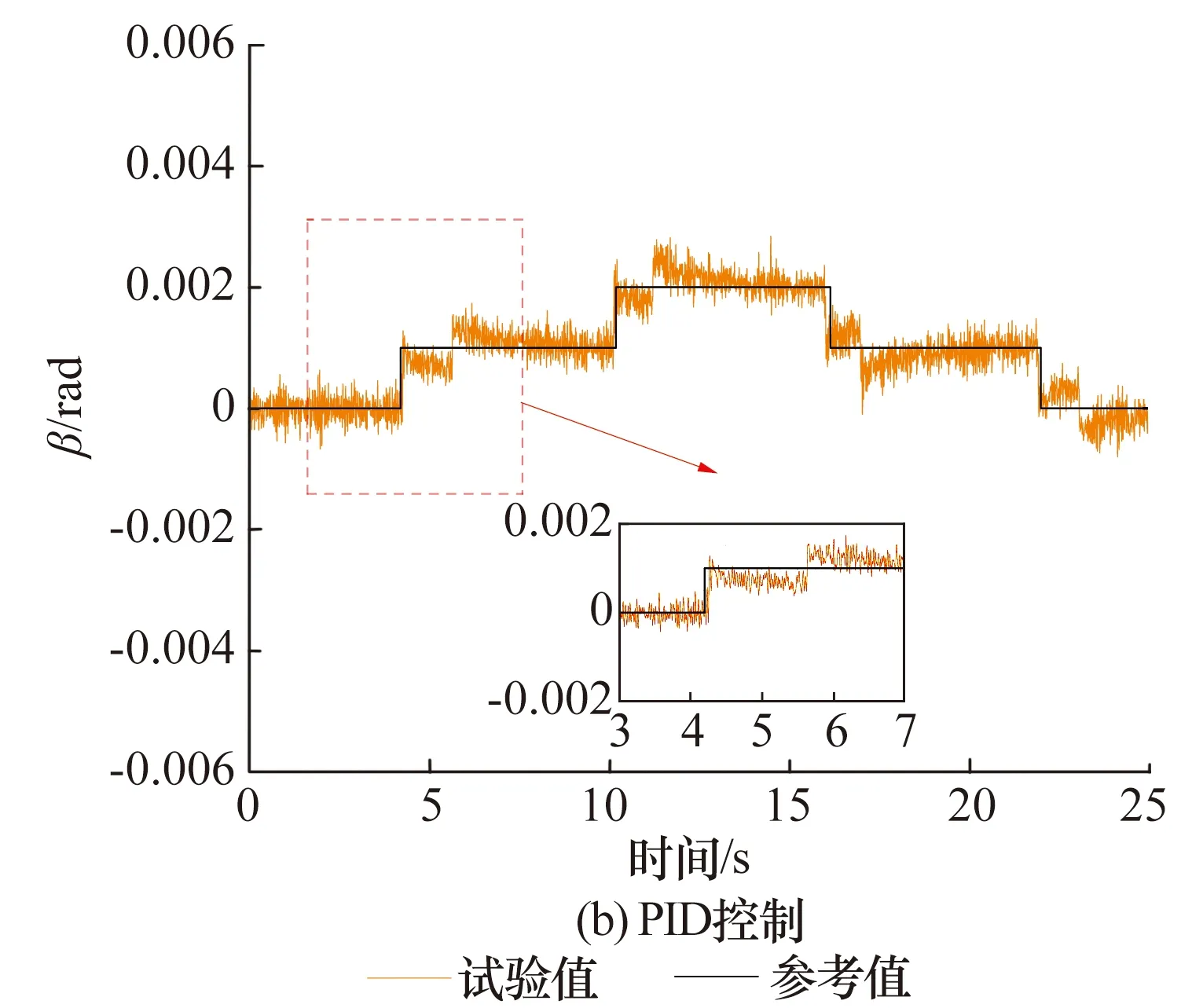

系統穩定懸浮時,給系統幅值為0.001 rad的連續階躍信號,觀察系統的位移輸出響應情況。PD和PID控制試驗下y軸回轉情況如圖11所示:PD控制的響應時間為0.20 s,調節時間為1.20 s,超調量為75%,穩態誤差為0.07 mm;PID控制的響應時間為0.30 s,調節時間為2.00 s,超調量為80%,穩態誤差為0。在相同試驗條件下,PD控制的響應時間和調節時間快但存在穩態誤差,PID控制消除了穩態誤差,具有較好的控制精度,可以精準確定激光打孔位置,達到激光振鏡的效果。

圖11 系統繞y軸的回轉運動Fig.11 Rotation of system around y-axis

5.5 小結

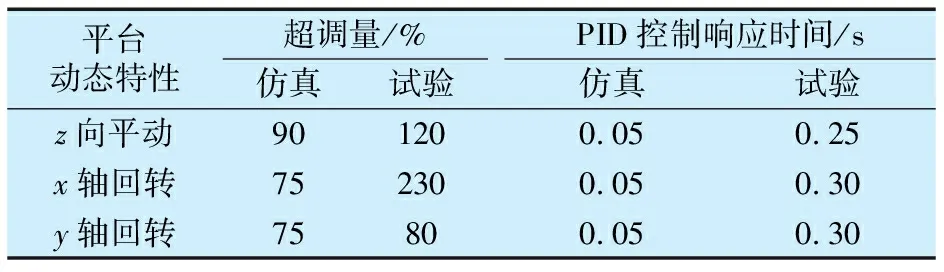

仿真與試驗結果的對比見表2:試驗結果的響應時間比仿真結果略長,控制系統存在時滯性;由于懸浮物質量分布不均勻,試驗的超調量也比仿真結果大。

表2 仿真與試驗結果的對比Tab.2 Comparison of simulation and experimental results

6 結論

提出了一種五自由度磁懸浮驅動平臺,建立動力學模型并使用Simulink進行仿真分析,通過對控制系統的z向平動和x,y軸回轉運動的控制試驗得出以下結論:

1)五自由度驅動平臺能實現穩定懸浮,驗證了z向平動和x,y軸回轉這3個自由度的驅動特性和理論模型的準確性。

2)相對于PD控制,PID控制應用于五自由度驅動平臺能更好地消除穩態誤差。

研究成果為激光加工的調焦功能和精密打孔奠定了基礎,接下來將進行x,y軸移動試驗以實現離軸式激光切割,并使用更高級的算法對控制系統進行驗證。