農業機器人移動平臺設計與穩定性分析

宋大海,盧智琴,李江龍,孟慶偉

(貴州航天智慧農業有限公司,貴州 貴陽 550000)

隨著科學技術的進步,我國作為農業大國,實現農業的機械化和現代化是社會發展的必然趨勢[1]。農業生產類型的多樣性導致農業機器人種類繁多,主要包括嫁接機器人[2]、移栽機器人[3]、噴藥機器人[4]、農業信息采集機器人[5]、剪枝機器人[6]以及采摘機器人[7]等。上述各類農業機器人都需要移動平臺來實現在農田里的行走,并為農業機器人的作業提供穩定的輸出平臺,在移動過程中避免對農作物的傷害。

綜上所述,結合作物田間管理作業需求,確定了適合作物田間管理作業需求的高地隙移動平臺總體結構,并對關鍵部件進行了設計。對移動平臺行走、轉向性能進行了分析,確保整機行駛性能良好。同時以理論計算、傾覆仿真的方法分析了移動平臺的穩定性,得到其上下坡與橫向傾覆角參數。制作了大棚除草高地隙移動平臺樣機進行了田間試驗,結果表明移動平臺能滿足除草裝置的運載與作業需求。

1 整體設計方案

1.1 總體方案

為滿足作物田間管理作業需求,需要移動平臺有較好的普適性、通過性、機動性與穩定性以應對復雜惡劣的農田環境;能夠搭載多個、多種作業裝置,實現高效作業、一機多用;可以便捷調節輪距寬窄與地隙高低,滿足不同種植行距、不同生長高度植株的作業需求,同時盡可能地保護作業生態;具有良好的行進、調速、轉向性能,機動靈活。針對這些需求,設計了一種農業機器人移動平臺。

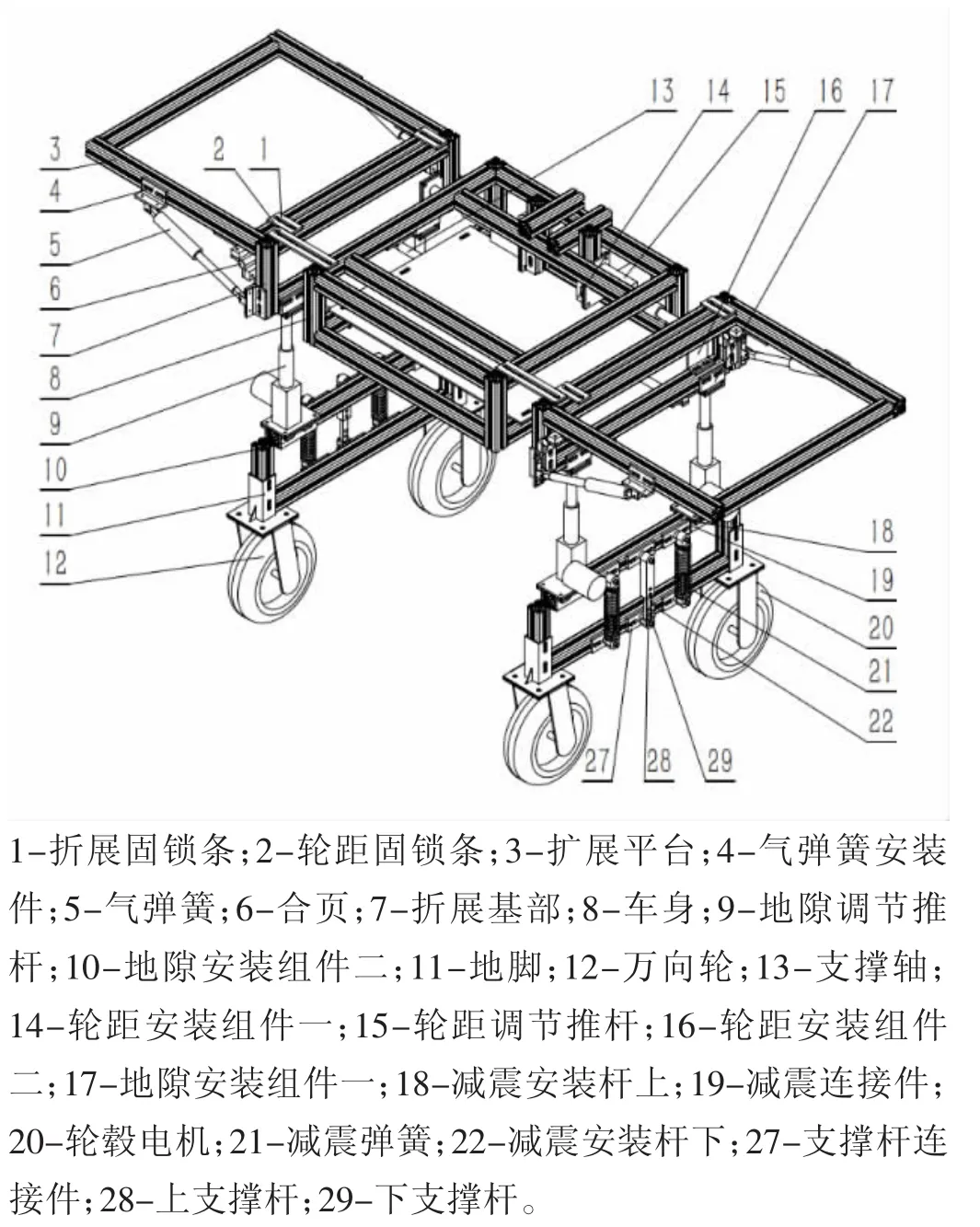

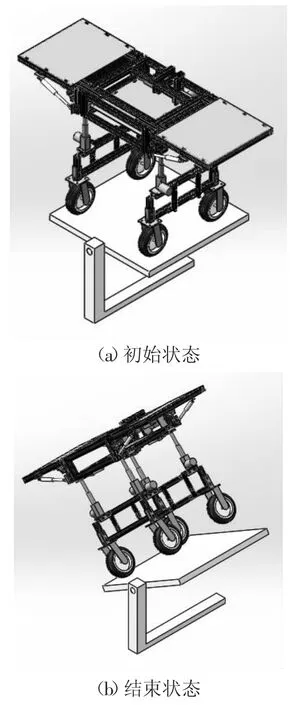

移動平臺包括車架、折展機構、輪距調節機構、地隙調節機構、減震機構、動力與控制系統,其整體結構軸測圖如圖1所示。具體工作方式如下:預先將移動平臺調整為地隙最低、輪距最窄、折展機構收起狀態進行運輸。到達作業地點后,根據農作物實際生長高度、種植行距,通過電動推桿調整輪距與地隙。手動將折展機構抬起展開并鎖死,而后裝載作業裝置。由PC端遠程遙控后置兩輪轂電機行進、調速或轉向,以完成田間作業。

圖1 移動平臺整體結構圖

1.2 技術參數

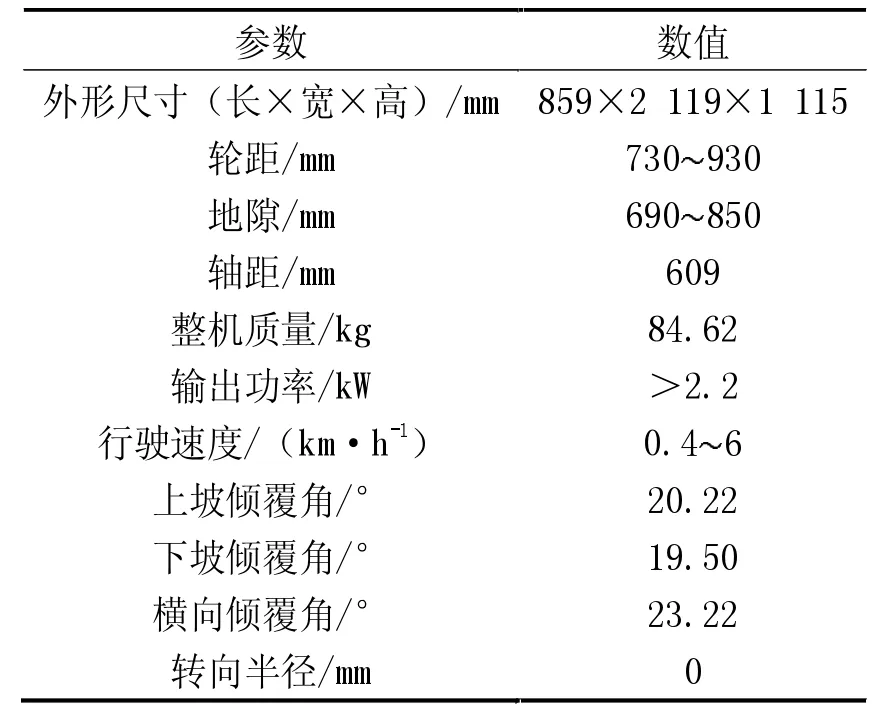

移動平臺主要技術參數見表1。

表1 大棚除草移動平臺主要技術參數

2 關鍵部件設計

2.1 車架

車架整體為龍門架式構型,由型號為歐標4040、材質為6063-T5鋁合金的鋁型材搭建而成。整體機械結構重量不到70 kg,相比傳統重型農業裝備而言質量輕巧。鋁型材表面陽極氧化,耐潮耐腐蝕,能很好地適用于農田野外環境。同時,鋁型材搭建的車架可以根據作業場地、作業裝備實際情況作出調整。各部件裝置通過鋁型材上的凹槽與T型螺栓固定在鋁型材上,也能根據實際情況便捷調整。

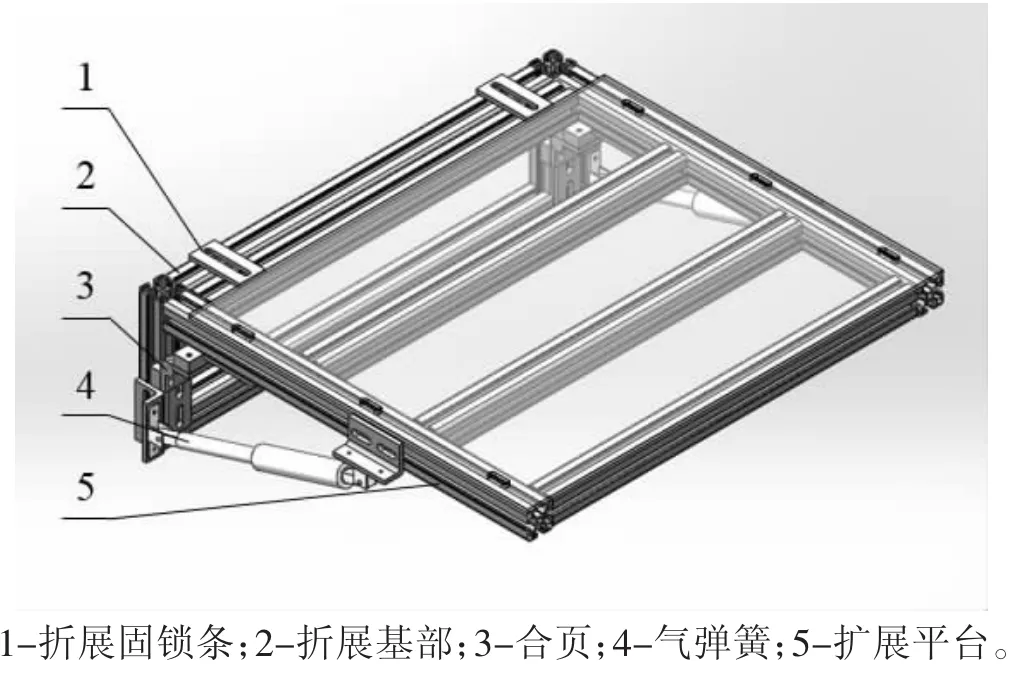

2.2 折展機構

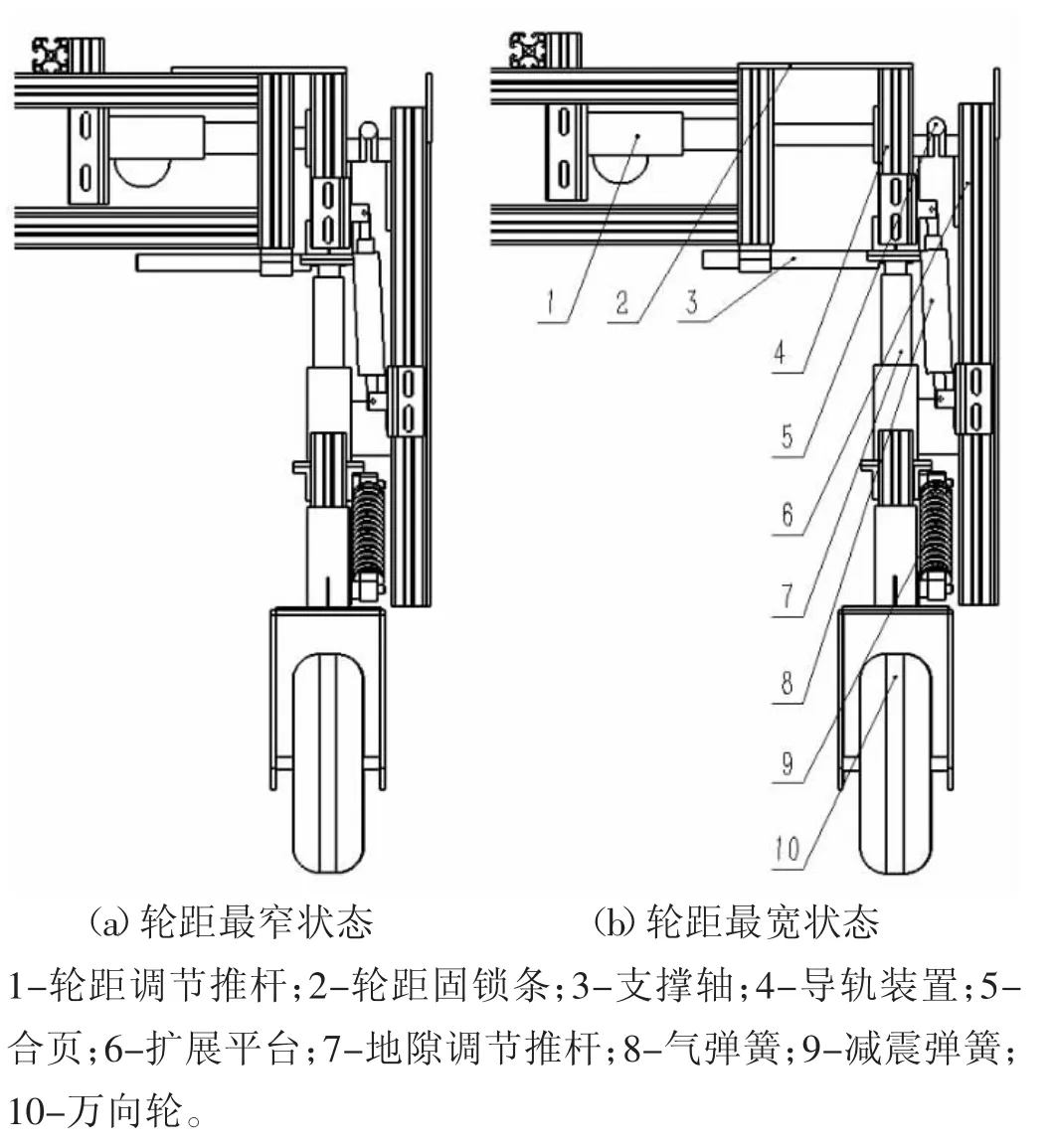

折展機構對稱安裝在移動平臺兩側,可以展開并提供兩個可以安裝額外作業裝置的擴展平臺,可以實現多行作業,能有效提高作業效率。平臺車身本體與擴展平臺可以根據不同需求,裝載不同作業裝置以實現一機多用。其結構如圖2所示。

圖2 折展機構

折展機構中,折展基部與車身固接,相對擴展平臺保持固定。擴展平臺與折展基部通過合頁連接以實現相對轉動,通過氣彈簧實現折展機構折疊與展開。由于氣彈簧不能主動控制,所以在安裝時要保證機構展開后活塞桿有一定行程預留,以保證氣彈簧始終提供向上推力。在手動將折展機構折疊或展開后,可以利用折展固鎖條與T型螺栓緊固,保證其穩定性。

2.3 輪距與地隙調節機構

輪距與地隙調節機構能夠實現輪距、地隙的便捷調節,在前行時確保農作物不被損傷,保護作業生態。提高移動平臺的普適性與通過性,使之滿足不同種植行距、不同生長高度農作物管理作業需求。

輪距調節機構由2個水平、對稱布置電動推桿驅動,調節前后狀態如圖3所示。調節輪距時,電動推桿啟動,同步地將移動平臺的折展機構、地隙調節機構、減震裝置、車輪向兩邊推動。輪距調節機構可以在移動平臺輪距最窄的情況下增加200 mm輪距。在輪距調節推桿伸縮時,移動平臺下方有導軌裝置輔助支撐。在移動平臺完成輪距調節后,可以通過輪距固鎖條與T型螺栓緊固。

圖3 輪距調節機構

地隙調節機構由4個電動推桿驅動,各電動推桿豎直、平行布置如圖4所示。調節地隙時,電動推桿啟動,同步地將移動平臺的車身、輪距調節機構、折展機構抬起。移動平臺的地隙調節機構可以在離地間隙最低基礎上再升高100 mm。

圖4 地隙調節機構

2.4 減震裝置

減震裝置采用彈簧減震,安裝在移動平臺側面下方兩根型材之間。減震裝置能夠緩沖移動平臺行進時的震動與沖擊,為搭載的作業裝置提供穩定的作業環境。該裝置還可以被用以調節地隙,通過手動調節減震彈簧安裝位置,為移動平臺增加60 mm的離地間隙。

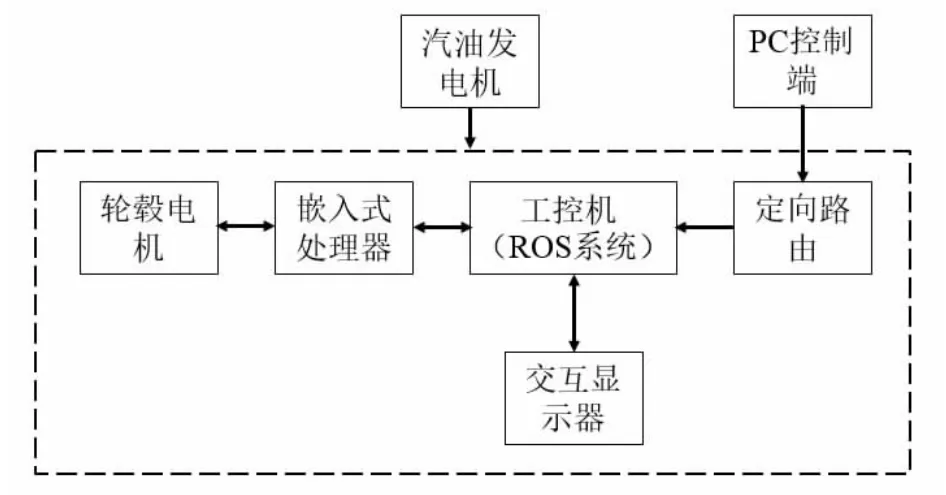

2.5 動力與控制系統

移動平臺控制系統如圖5所示,包括基于STM32微處理器的硬件模塊、基于ROS操作系統的軟件模塊、用作人機交互界面的顯示器、實現遠程通信的定向路由器、提供系統動力的汽油發電機。

圖5 控制系統結構框圖

硬件模塊主體為BW-DR03輪轂電機控制器(深圳藍鯨智能公司生產)。該驅動器以STM32嵌入式微處理器為核心,能實現高精度里程計、PID閉環調控、串口收發解碼等功能。

遠程遙控的PC端與移動平臺上的工控機,二者軟件模塊均基于ROS操作系統。PC端通過操控鍵盤輸出指令信息,利用定向路由器遠程通信控制工控機,工控機通過RS232串口通信與電機控制器控制輪轂電機實現指令信息。此外,工控機外接有觸摸顯示器,用以實現人機交互。

驅動系統選用2個定制的輪轂電機后置驅動,單個輪轂電機額定功率為500 W,最大行進速度為6 km/h。輪轂電機內置有霍爾傳感器,可以將速度信息反饋給工控機。

移動平臺上方可以放置汽油發電機為系統提供220 V電源。汽油機型號為LP280OIE(重慶隆鵬公司生產),其額定功率為2.2 kW,一次燃料加注完成后能保證移動平臺連續作業7 h,后續可隨時補充燃料。汽油機輸出的電力通過變壓器將220 V交流電轉化為36 V直流電為輪轂電機供電,其余用電設備通過專門的電源適配器供電。

3 行駛性能分析

在作業時移動平臺需要良好的機動能力以實現行走、轉向的功能,所以對其行走性能、轉向性能進行分析。移動平臺行進、調速與轉向均由后置的兩輪轂電機實現。

3.1 行進性能分析

為確保移動平臺有足夠動力裝載作業裝置行駛,對輪轂電機功率進行校核,以確保其有良好的行走性能。輪轂電機最大功率應當同時滿足最大速度下平地行進、一定速度下爬坡和加速時的功率需求。但移動平臺主要實現對作業裝置的平穩運載,對加速性能要求不高,故只考慮最大速度下平地行進、一定速度下爬坡時的功率需求。

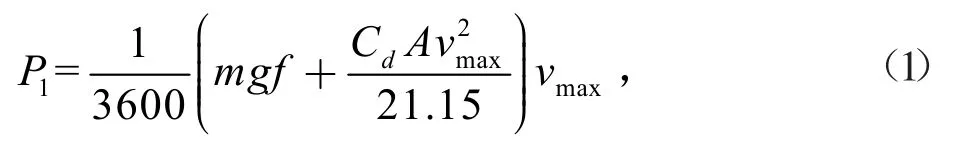

移動平臺在平地以最大速度行進時所需功率為:

式中:P1-最大速度平地行進所需總功率,kW;m-整車質量,kg;g-重力加速度,一般取 9.8m/s2;f-滾動阻力系數;Cd-風阻系數;A-迎風面積,m2;vmax-最大車速,km/h。

移動平臺整車質量略取大,為m=100 kg。參考汽車理論[8-9],取滾動阻力系數f=0.15、風阻系數Cd=0.3。以移動平臺正視圖橫截面計算迎風面積,得A=0.74 m2。而最大車速vmax=6 km/h。將所得參數代入式(1)中,得P1=0.25 kW。

移動平臺以一定速度爬坡時所需功率為:

式中:P2-一定速度爬坡時所需功率,kW;v-爬坡車速,km/h;θ-最大爬坡角,°。

預設移動平臺爬坡車速v為2 km/h時的最大爬坡度為30°,此時爬坡角度θ為16.7°。代入式(2)得P2=0.23 kW。

驅動系統最大功率應滿足:

式中:P-驅動系統最大功率,kW。

而單個輪轂電機功率額定功率為0.50 kW,滿足最大速度下平地行進、一定速度下爬坡時的功率需求。

3.2 轉向性能分析

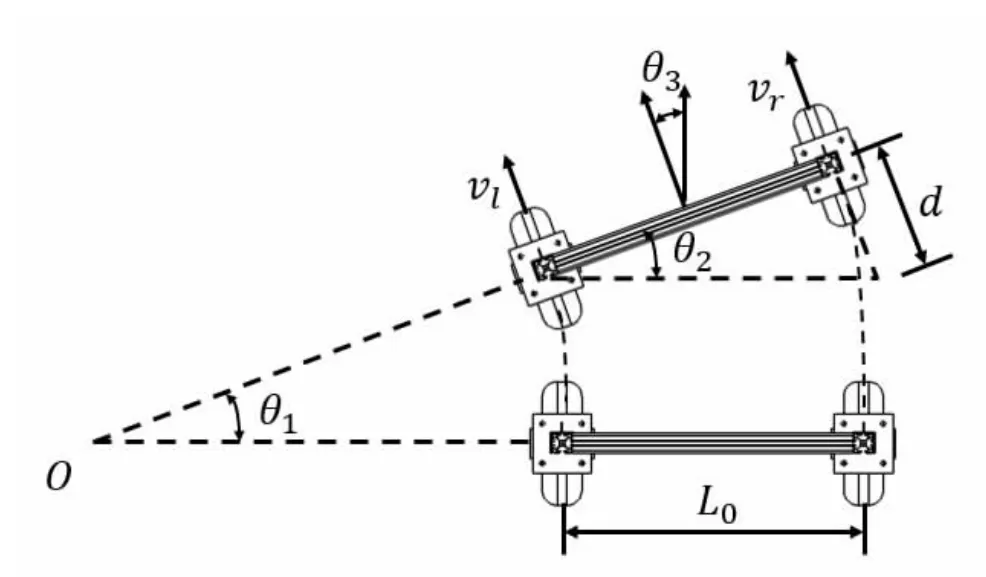

傳統車輛轉向多依靠特定轉向機構,不可避免地有較大轉彎半徑。而移動平臺可以通過兩輪轂電機速度差實現靈活轉向,并且省去了中間傳動機構,這種轉向方式被稱為滑移轉向或差速轉向[10-11]。構建移動平臺滑移轉向運動模型如圖6所示。

圖6 滑移轉向運動模型

從圖6中幾何關系可得:

在移動平臺小角度運動時,遠離轉向中心O一側輪胎(圖6中為右側輪胎)多走過的弧度近似為一段直線:

多走的距離由兩側輪胎速度差決定:

由式(5)-(7)得:

式中:θ1-車身繞轉向中心轉動角度,°;θ2-車身相對水平線偏轉角度,°;θ3-轉向運動中航向角變化量,°;d-右側輪胎多走距離,mm;L0-輪距,mm;Δv-兩側輪胎速度差,km/h;Δt-轉向運動時間,s;vr-右側輪胎速度,km/h;vl-左側輪胎速度,km/h。

在實際應用中,預先設定轉向時兩側輪轂電機速度差為固定值,控制轉向時間即可實現特定角度轉向。當兩輪轂電機等速反向運動,甚至可以實現轉向半徑為0的原地轉向。

4 穩定性分析

高地隙移動平臺重心較高,為確保移動平臺在有坡度的地面行駛或作業時不至于傾覆,需要分析移動平臺的穩定性[12-13]。在移動平臺緩慢行駛或靜止的情況下,忽略平臺空氣阻力、輪胎彈性變形等因素進行分析。

4.1 縱向穩定性分析

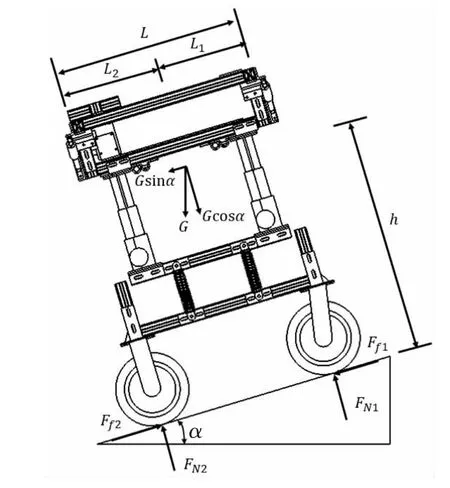

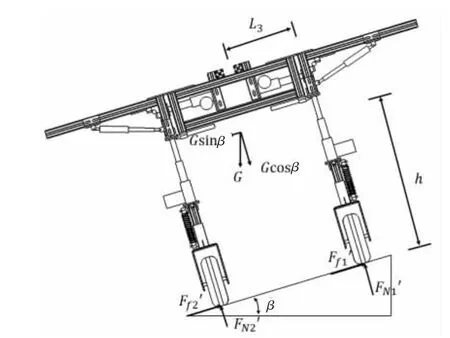

移動平臺上坡或下坡時,可能會發生縱向傾覆。以移動平臺上坡的情況進行力學分析,得到如圖7所示的受力分析圖。

圖7 移動平臺縱向穩定性分析

建立其平衡方程如下:

式中:FN1-前輪所受支撐力,N;FN2-后輪所受支撐力,N;G-移動平臺所受重力,N;α1-上坡狀態縱向傾覆角,°;Ff1-前輪所受摩擦力,N;Ff2-后輪所受摩擦力,N;h-重心至地面垂直距離,mm;L1-重心至前輪水平距離,mm;L2-重心至后輪水平距離,mm。

移動平臺前輪支撐力為0,即FN1=0 N時,移動平臺縱向傾覆,此時:

同理,移動平臺下坡時縱向傾覆角為:

式中:α2-下坡狀態縱向傾覆角,°。

利用Solidworks軟件對移動平臺進行質量屬性分析,得重心高度h=821.46 mm,重心與前輪、后輪水平距離分別為L1=293.81 mm、L2=315.19 mm。將所得參數代入式(11)、(12)中,得到移動平臺上下坡縱向傾覆角分別為 α1=20.99°、α2=19.68°。

4.2 橫向穩定性分析

當移動平臺左右車身不在同一水平面上時,可能會發生橫向傾覆。此時移動平臺受力情況如圖8所示。

圖8 移動平臺橫向穩定性分析

當高側輪所受支撐力為0時移動平臺橫向傾覆,此時:

式中:L3-重心至單側輪胎水平距離,mm;β-橫向傾覆角,°。

移動平臺左右結構基本對稱,那么重心至單側輪胎水平距離即一半輪距,故L3=365.00 mm。將所得參數代入式(14)中,可得移動平臺橫向傾覆角為β=23.96°。

由公式(11)、(12)、(14)可以看出,移動平臺穩定性與重心高度、左右兩側輪胎輪距、前后兩端輪胎軸距有關。輪距、軸距越大,平臺重心高度越低,穩定性就越好,抗傾覆能力就越強。

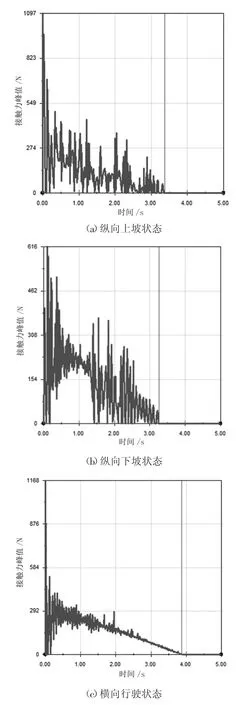

5 穩定性仿真

在以理論分析的方法計算得出移動平臺傾覆角后,利用Solidworks Motion進行穩定性仿真進一步驗證。

5.1 仿真過程

通過進行翻轉試驗來獲得傾覆角參數,試驗平臺與試驗過程如圖9所示。

圖9 仿真實驗示意圖

對移動平臺三維模型進行極端處理,即調整其為地隙最高、輪距最窄狀態,從穩定性分析的理論計算中可得出此時移動平臺的穩定性最差。在移動平臺上施加汽油機等負載,分別進行上下坡與橫向行駛的傾覆仿真。

仿真時先添加重力場,設置重力方向與重力加速度數值。設置移動平臺輪胎與平板為實體接觸,二者材料分別為Rubber(Dry)、Steel(Dry)。修改靜態摩擦系數為1,取較大靜摩擦系數以防止仿真過程中輪胎發生滑移。其余參數如剛度、力指數、阻尼、穿透度等采用系統默認值。設置旋轉馬達驅動平板轉動,運動形式為等速,旋轉速度為1 RPM。

5.2 仿真結果

通過仿真分析,得到移動平臺在縱向上坡、縱向下坡、橫向行駛3種狀態下,傾覆一側輪胎接觸力峰值曲線如圖10所示。傾覆一側輪胎接觸力穩定為0值后,意味著移動平臺發生側翻。結合旋轉馬達轉速,可以計算得出此時平板對應角位移,即移動平臺傾覆角。

圖10 傾覆一側輪胎接觸力曲線圖

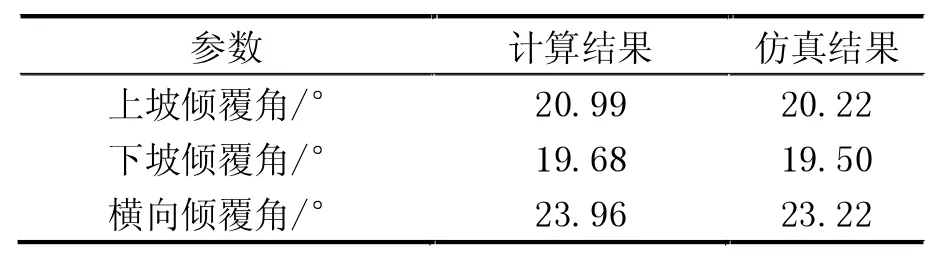

從仿真圖解可以看出,3種情況下移動平臺傾覆一側輪胎接觸力分別在3.37 s、3.25 s、3.87 s后穩定為0值,即發生傾覆。那么計算得出傾覆角參數見表2。

表2 穩定性仿真結果

仿真結果與理論計算得出的傾覆角數值基本一致,說明結果可靠。取理論計算與傾覆仿真2種分析方法中傾覆角數值較小的為最終解,那么確定移動平臺地隙最高輪距最窄時縱向上坡傾覆角、縱向下坡傾覆角、橫向側翻傾覆角分別為 20.22°、19.50°、23.22°。

移動平臺上下坡與橫向行駛傾覆角均大于預設的最大爬坡角,說明移動平臺穩定性滿足使用需求。

6 結束語

(1)結合農作物管理作業需求,確定農業機器人移動平臺總體方案,并對折展機構、輪距調節機構、地隙調節機構、減震機構、動力與控制系統進行了設計。所設計的移動平臺可以實現一機多用、多行作業、輪距地隙便捷調節、靈活機動。

(2)對移動平臺行進、轉向性能進行了分析。確定選用的輪轂電機滿足最大速度下平地行進、一定速度下爬坡時的功率需求。構建了移動平臺滑移轉向的運動模型,得到了控制移動平臺轉向的具體條件方法。

(3)分別以理論受力分析,和基于Solidworks Motion傾覆仿真的方法分析了移動平臺穩定性,2種方法結果基本一致,得到移動平臺地隙最高輪距最窄時縱向上坡傾覆角、縱向下坡傾覆角、橫向側翻傾覆角分別為20.22°、19.50°、23.22°。