廢氣廢液焚燒裝置在煤制乙二醇工程中應用

李成科,蘇子義,王冠之,王豐豐

(陜煤集團榆林化學有限責任公司,陜西 榆林 719000)

隨著國內工業化進程不斷發展,工業廢氣、廢液污染問題成為阻礙工業產業進步發展的重要原因,也切實對人類生活環境造成影響。在相關產業的實際生產和發展中,廢氣、廢液或其他污染物沒有進行科學合理的處理,會造成自然生態環境污染,自然生態平衡受到破壞,嚴重情況下還會損害人類身體健康。因此,我國頒布了一系列環境保護法律,以有效規范工業廢物的排放,進一步實施可持續發展戰略。在社會各界對工業污染問題越來越重視的同時,具體企業也開始對其廢氣廢液排放問題進行深入探討,提高廢氣廢液治理水平,有效促進工業產業可持續發展[1]。

1 煤制乙二醇廢氣廢液來源及處理現狀

近年來煤制乙二醇行業的迅速發展,乙二醇裝置不斷放大,副產的廢氣、廢液體量不斷增大,成為了企業現今面臨的巨大環保問題,對于其綜合就地處理利用勢在必行。

1.1 廢氣廢液來源

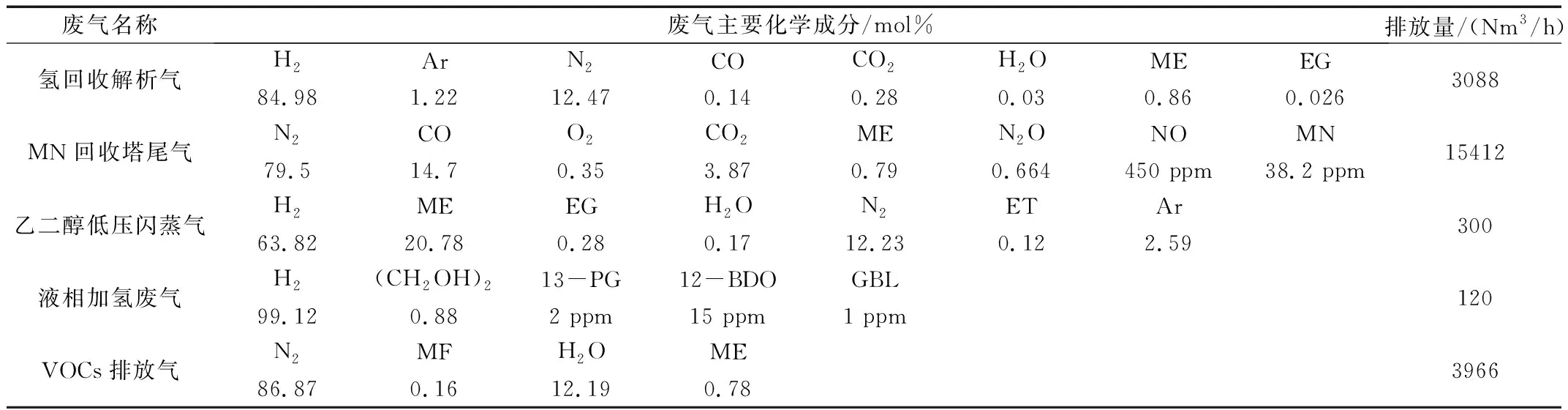

煤制乙二醇過程中主要的廢氣來源有乙二醇馳放氣氫回收系統解析氣、MN回收塔尾氣、液相加氫廢氣、乙二醇合成低壓閃蒸槽閃蒸氣以及煤制乙二醇VOCs裝置排放氣,其廢氣組成及排放量見表1。主要的廢液來源有DMC回收工段產生的DMC輕餾分、DMC重組分,DMO精餾工段產生DMO重組、回收MF,乙二醇精餾工段產生的乙醇產品塔廢液、乙二醇火炬凝液,其廢液組成及排放量見表2。

由表1和表2可知,煤制乙二醇過程中產生的廢氣、廢液成分較為復雜,大部分為有機廢物,具有有毒有害,易燃易爆,環境污染大,人體傷害性強等特性,且排放量較大,直接排放到大氣或環境中,會帶來較大的環境破壞,嚴重時會造成人體傷害。

表1 廢氣組成及排放量

表2 廢液組成及排放量

1.2 廢氣廢液處理現狀

草酸二甲酯、乙二醇生產過程中不可避免的會產生VOCs氣體和危險化學廢液,目前國內乙二醇廠對于VOCs氣體主要是火炬燃燒之后排放大氣處理,對于工藝中產生危險廢液如輕餾分、雜醇油、DMO重組分、DMC重組分、EG重餾分等,只有部分容易分離的廢液經過二次精餾提純回收,大部分分離難度較大、成分復雜、技術要求高、能源消耗高的廢液委托危廢處理公司進行處理,其中產生的處理費用和危廢廠家處理能力尚不能滿足原有生產能力的要求,處置需求與能力不足之間的矛盾日益突出,對草酸二甲酯及乙二醇產能擴大造成制約。

通過目前現狀研究和實踐經驗,相關人員發現焚燒法對于廢氣、廢液的處理尤為顯著,且針對廢氣廢液的聯合焚燒處理已經初步得到成效。吳文生[2]早在2003年將BHK廢氣廢液處理技術在安慶石化丙烯腈裝置中進行應用,有效減少丙烯腈生產過程中有毒有害物質的排放,降低了溫室氣體的排放,同時顯著降低丙烯腈裝置的綜合能耗。羅秀朋等[3]將焚燒裝置用于處理蛋氨酸生產過程中產生的廢氣廢液,運行中該裝置具有高效、環保、可操作性強、處理量可長期維持滿負荷以及對工況的匹配性好等優點。張曉東等[4]將廢氣廢液焚燒聯合蒸汽過熱技術在100萬t/a合成氣制乙二醇裝置中應用,既能解決蒸汽過熱后再利用的問題,又能解決廢氣廢液焚燒處理的環保問題,優勢顯著,且過熱蒸汽需要的天然氣量降低了,NOx生成減少了,又提高了系統熱效率,更經濟節能。趙會兵[5]對化工廠廢液、廢氣處理進行研究發現,熱力燃燒法是非常有效的一種途徑,不但能徹底消除有機物,使VOC達標排放,而且焚燒產生的熱量也能被利用。

對于有機廢氣廢液的處理,國內通常采用高溫焚燒法,將廢氣廢液高溫焚燒處理盡其中的有害物質,再進行余熱回收和煙氣治理,最終實現達標排放、熱能回收目的。因此,在大型煤制乙二醇工藝中使用廢氣廢液焚燒裝置,一方面,在保證該公司草酸二甲酯、乙二醇裝置正常運行的前提下可以解決全廠有機廢液的出路問題,且能夠回收大量能源,為企業帶來了較大的經濟效益,成為推動化工行業可持續發展的新的經濟增長點;另一方面,企業的環保狀況將得到極大的改善,可顯著提高企業周邊的環境質量,社會效益尤其顯著[6]。

2 煤制乙二醇廢氣廢液聯合焚燒技術及工藝流程

2.1 廢氣廢液焚燒裝置簡介

本裝置對“陜煤榆林化學180萬噸/年乙二醇工程”排放的廢氣、廢液(水)進行焚燒及無害化處理。根據處理能力和其他技術要求,本項目設置兩套焚燒系統,一套煙氣處理系統。本系統處理能力大、效率高、熱量利用合理、自動化程度高,工藝方案及選材合理,通過相應的凈化處理工藝保證煙氣排放符合環保要求(兼顧 GB31571-2015《石油化學工業污染物排放標準》、GB 18484-2001),整個工藝系統先進、成熟、可靠、安全,具有較高的實用性和經濟性。可以實現廢氣處理量為22886 Nm3/h,廢液處理量為14650 kg/h,每小時可回收中壓蒸汽(3.5 MPa,245 ℃)100 t/h。

2.2 工藝流程簡介

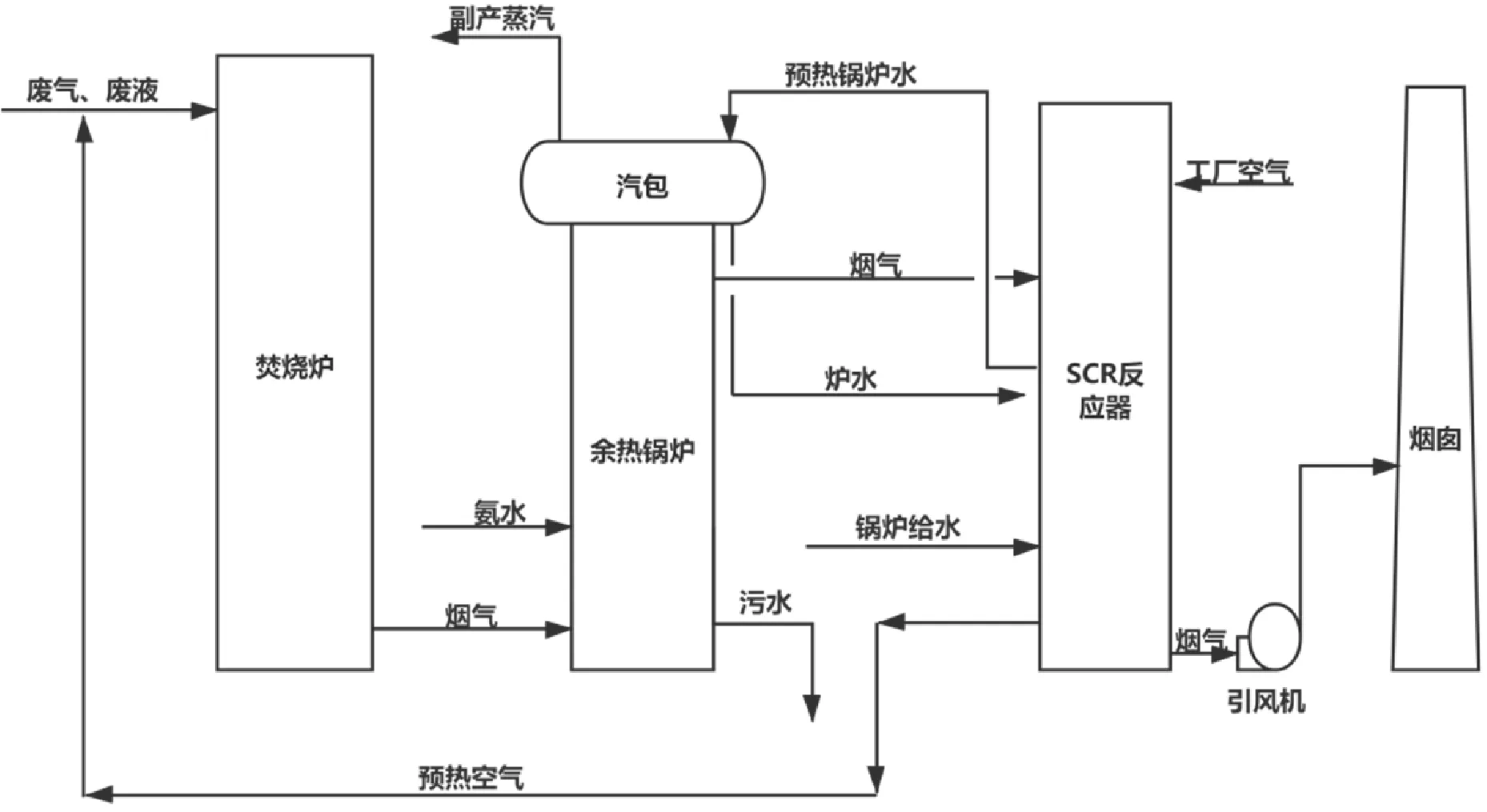

煤制乙二醇工程廢氣、廢液焚燒裝置工藝過程包括:廢氣廢液輸送系統、焚燒爐系統、余熱回收系統、SNCR脫硝系統、SCR脫硝系統、鍋爐給水預熱系統、空氣預熱系統、引風排煙系統、煙氣在線監測系統、燃料系統及所有的設備、管道、配電系統及自控系統。煤制乙二醇工程廢氣、廢液焚燒裝置流程如圖1所示。

圖1 煤制乙二醇工程廢氣、廢液焚燒裝置流程

廢氣、廢液經管道輸送至焚燒裝置界區內廢氣、廢液緩沖罐,廢氣由管道送至焚燒爐內,廢液由泵送至焚燒爐進行焚燒。焚燒爐產生的1226 ℃高溫煙氣送至余熱鍋爐,煙氣經水保護段降溫至1100 ℃,通過SNCR噴槍噴入20%濃度氨水,初步脫除煙氣中NOx,煙氣繼續與余熱鍋爐膜式壁+管束進行換熱,將煙氣溫度降至380 ℃,副產3.5 MPa飽和蒸汽。煙氣繼續進入SCR反應器,煙氣中的NOx與還原劑(濃度為20%的氨水)在催化劑層表面進行選擇性反應,達到進一步脫除煙氣中NOx的目的。經SCR脫硝后的煙氣依次進入鍋爐給水預熱器、空氣預熱器,進一步回收煙氣中熱量,鍋爐給水預熱后去余熱鍋爐汽包,預熱空氣去焚燒爐助燃,煙氣經引風機送至煙囪排放。

2.3 工藝技術特點及主要設備

采用直接燃燒法,以一定的過剩空氣與被處理的廢氣廢液在焚燒爐中進行氧化反應,廢物中的有害物質在高溫下催化、氧化、分解而被破壞,使有害物質轉化成無害物質后放空,避免了環境污染,同時可利用焚燒的高溫煙氣的余熱產生蒸汽。其工藝技術具有如下特點:根據該項目處理的廢氣、廢液特性中硝酸根離子含量高的特性,結合在廢氣、廢液焚燒處置過程中產生的煙氣種類、濃度,本項目煙氣處理采用SNCR+SCR脫硝組合工藝,確保尾氣中NOx小于35 mg/m3,排放煙氣污染物成分及濃度完全滿足排放標準;能夠同時焚燒有機物含量很低的廢氣和廢液;采用強旋流燃燒技術,廢氣、廢液中的可燃成分能完全燃燒并且可降低助燃用的燃料量;利用氨水的還原性,還原燃燒過程中產生的氮氧化物,減少其了排放量;充分利用燃燒后高溫煙氣中余熱,副產蒸汽,節約了能源消耗。

2.3.1 焚燒爐

燃燒采用3T+E的原則(溫度、時間、渦流+空氣過剩系數)。焚燒爐為立式焚燒爐,控制溫度在1100 ℃左右,煙氣流速控制在3~5 m/s,同時保證煙氣在爐膛內停留時間在2 s以上。煙氣在整個焚燒爐內由上往下做旋轉流動,增強了湍流強度,有利于燃燒的組織,同時增加了煙氣的停留時間,有利于有機廢液的燃盡。

2.3.2 燃燒器

廢氣燃燒器采用同軸式多通道強旋流燃燒器,燃燒穩定性好,燃燒效率高。廢液燃燒器采用強旋流燃燒器,能夠有效的形成回流區,卷吸霧滴,增大停留時間。廢氣燃燒器布置在焚燒爐頂部,廢液燃燒器均勻的布置在爐身上,與軸線夾角45°布置,這樣實現了廢氣和廢液的單獨燃燒,削弱了物料波動對燃燒穩定性的影響。廢氣燃燒器的旋轉方向和廢液燃燒器形成的切圓方向一致,能夠最大程度的增強煙氣摻混,增強爐內熱穩定性,極大的延長煙氣停留時間,提高燃燒效率。為保證燃燒過程穩定進行,在燒嘴的出口處均設置了相應的穩焰器以穩定火焰。

2.3.3 廢液噴槍

量取30 mL酒于分液漏斗中,加入純凈水降度至5%vol,加入適量NaCl飽和。再加入50 mL CH2Cl2,振蕩萃取20 min,收集有機相;重復以上步驟1次,合并有機相,無水Na2SO4干燥,溫和氮氣吹掃濃縮至0.5 mL。

為了得到較好的霧化質量,提高燃燒效率,一般采用氣動霧化噴嘴。氣動霧化噴嘴利用高速氣流與液體相撞,最終破碎為細小的霧滴。相比于機械式霧化噴嘴,氣動霧化噴嘴的優勢在于所需供應壓力小,霧化粒徑小,霧滴出口速度小,爐內停留時間長等。廢液噴嘴使用空氣輔助霧化,提高霧化質量和均勻度,高溫煙氣與廢液噴霧場相互作用,促進摻混,加快廢液的蒸發和分解速度。

2.3.4 余熱鍋爐

余熱鍋爐科學地配置鍋爐各部分受熱面,同時采用具有高效傳熱性能的膜式水冷壁結構,并利用尾跡旋渦理論有效組織煙氣的三維強湍流動力場,強化鍋爐傳熱,減少鍋爐漏風,提高了鍋爐的熱效率。高溫煙氣與水冷壁換熱后溫度降至380 ℃,冷卻后的煙氣經過出口煙道進入SCR脫硝系統。系統熱源來自焚燒爐排出的煙氣,鍋爐給水經鍋爐給水預熱器預熱后進入鍋筒,然后經水冷壁下降管流入下集箱,水冷壁的導管從下集箱引向上集箱,經過輻射和對流換熱變為飽和蒸汽,再引回鍋筒,飽和蒸汽在汽水分離裝置作用下從鍋筒引出,通過主蒸汽管送至界外蒸汽管網。

2.3.5 SNCR+SCR脫硝技術

初步脫硝擬采用非催化法(SNCR法)脫除煙氣中的NOx。脫硝設置在焚燒爐出口煙道上,用液氨制備濃度為20%的氨水,經氨水泵送入焚燒爐出口煙道脫硝噴槍,煙氣與濃度為20%的氨水充分混合,煙氣中NOx組分在O2的存在下與NH3發生還原反應,脫硝效率設計為>60%。完成初步脫硝之后煙氣經余熱鍋爐后進入SCR反應器進一步脫硝。SCR脫硝系統設置1級反應器,催化劑布置采用“3+1”方式,即安裝三層,預留一層。SCR脫硝效率設計為>90%,通過此系統后,煙氣中NOx能夠完全滿足環保排放要求。

3 技術分析及評價

3.1 環保技術分析及評價

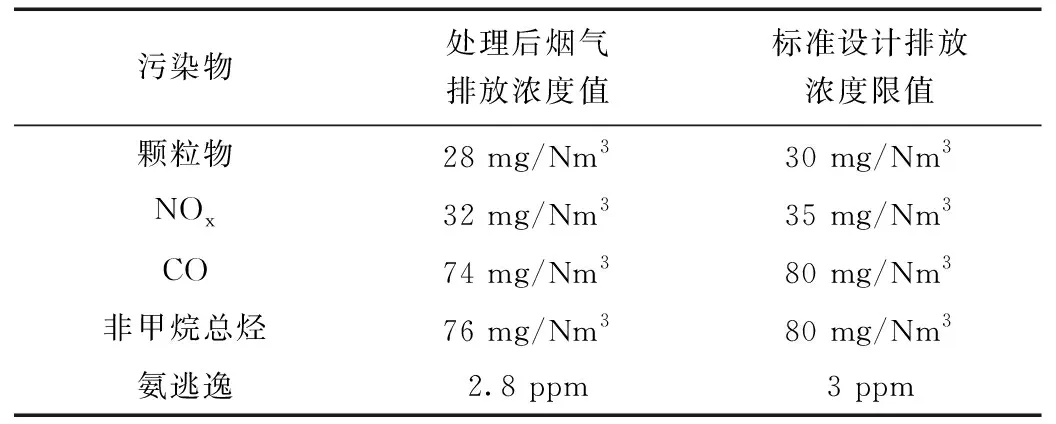

廢氣、廢液經焚燒之后煙氣組成指標詳見表3。從表3中可知,煙氣排放符合(兼顧《石油化學工業污染物排放標準》GB31571-2015、GB 18484-2001)所規定的指標要求。

表3 排放煙氣污染物成分及濃度

本裝置燃燒效率≥99.9%,且煙囪上安裝煙氣在線監測裝置,煙氣排放溫度高于露點20 ℃以上,最終所排煙氣不帶水汽,不冒白煙、黑煙、黃煙或拖尾。

3.1.2 固廢排放

本項目無燃燒殘渣產生,固廢主要為SCR廢催化劑,由SCR催化劑供貨方負責回收。

3.1.3 廢水排放

本項目產生的廢水主要為設備及地面沖洗水等,將排入污水管網送至界外污水站集中處理。

3.1.4 噪聲排放

本項目噪聲主要來自風機、泵等各種生產設備噪聲。采取的隔聲降噪措施有:采用低噪聲設備、加裝消聲器或隔音罩等。噪聲排放符合《工業企業廠界環境噪聲排放標準》(GB12348-2008)3類標準。

3.2 溫室氣體排放及運行成本分析

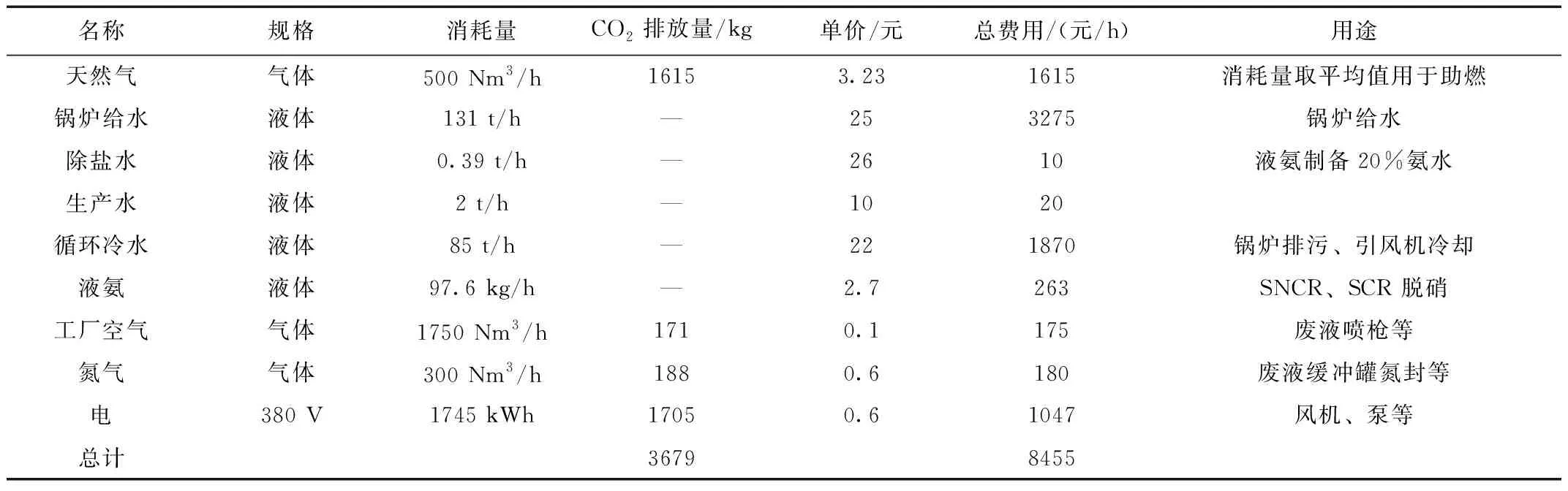

根據系統設計要求,對廢氣、廢液焚燒裝置工藝消耗進行核算,按照GB/T32151.10-2015《工業企業溫室氣體排放核算與報告要求》及其他項目裝置運行情況,對工藝消耗所帶來的二氧化碳排放量進行核算,且根據市場價格對運行成本進行計算。其工藝消耗及CO2排放量和裝置運行費用見表4。

表4 工藝消耗指標及CO2排放量與裝置運行費用

本廢氣廢液焚燒裝置利用余熱副產3.5 MPaG、241 ℃中壓飽和蒸汽100 t/h。如果不利于余熱,通過熱電標準燃煤生產該蒸汽需要消耗標煤47.32 kg/t,按照GB/T32151.10-2015《工業企業溫室氣體排放核算與報告要求》對二氧化碳排放量進行核算,用標煤生產該蒸汽排放CO2為118.11 kg/t,100t蒸汽需要排放CO2為11811 kg/h。由表4可知,180萬噸/年煤制乙二醇工程廢氣、廢液焚燒裝置的工藝消耗所排放的CO2量為3679 kg/h,由于廢氣、廢液在處理過程中排放CO2是必然存在的,不計入工藝消耗所產生的CO2排放中。CO2的減排量為:

11811-3679=8132 kg/h,全年運行時間按8000 h算,可減排CO2為65056 t/年。由此可知,廢氣、廢液焚燒裝置的使用可實現溫室氣體減排,帶來一定的環境效益。

在不考慮設備折舊、人工成本的前提下,由表4可知,180萬噸/年煤制乙二醇工程廢氣、廢液焚燒裝置的運行總費用為5432元/h。副產3.5 MPaG飽和蒸汽量100 t/h,市場價格按100元/t計算,可產生附加值為10000元/h。節約生產成本為:10000-8455=1545元/h,全年運行時間按8000 h算,可節約生產成本1236萬元/年。由此可知,廢氣、廢液焚燒裝置的使用可以顯著降低乙二醇工程的生產成本,有較好的經濟效益。

4 結 論

陜煤180萬噸/年煤制乙二醇工程中副產的廢氣、廢液體量較大,有毒有害、易燃易爆,環境污染大,人體傷害性強。廢氣、廢液焚燒裝置的合理設計,可以完全將副產的廢氣、廢液焚燒無害化處理,且能夠滿足環保排放要求。此外,利用余熱回收利用,可顯著降低溫室氣體排放及生產運行成本。