660 MW超超臨界機組基于CCS一次調頻控制策略優化

姚 喆,王 濤

(山西潞光發電有限公司,山西 長治 046000)

0 引 言

隨著CCS與DEH控制技術的日趨成熟,現階段火力發電廠已能夠很好地適應電網調峰調頻等要求。但當快速響應電網負荷、頻率等要求的同時,對于電廠控制系統自身的穩定性要求也越來越嚴。傳統的一次調頻機組通常采用汽機側調門快速響應完成,隨著CCS控制技術的引進與成熟,也要求鍋爐側參與一次調頻功能。鍋爐側一次調頻回路的設計與實現,使得大機組對于電網一次調頻響應變得游刃有余。但一次調頻動作過程中鍋爐側、汽機側自身動作的穩定即成了新的研究課題。由于控制系統穩定性差,調頻過程中導致機組快速降負荷、甚至解列的嚴重事故也偶爾發生。基于此,對一次調頻展開深入研究分析具有重要的應用價值[1]。

1 660 MW超超臨界機組一次調頻原理與設置

火力發電機組參與電網一次調頻原理分析如下:fr為汽輪發電機組額定頻率,fture為電網實際頻率,該頻率經過模擬量三選中及濾波處理后,送至DCS系統調頻回路。頻率偏差Δf直接送至F(x)函數發生器,其原理如圖1所示[2]。

圖1 一次調頻動作函數發生器

圖1中,±Δf1之間為調頻死區,該區間內,機組調頻回路不動作。頻率偏差超出±Δf1后,即觸發調頻回路,頻率偏差超過最大±Δf2時,調頻回路不再繼續調整,即機組最大調頻功率為+Pmax或-Pmax。

研究對象為東方電機、東方鍋爐、東方汽輪機組合,即“東-東-東”組合某660 MW超超臨界火力發電機組,發電機出線接入華北電網。鍋爐側采用低熱值煤三層對沖燃燒技術,鍋爐為東方鍋爐廠設計制造。汽機側采用三缸兩排汽東方汽輪機廠汽輪機。機組DCS系統為GE新華控制系統,其中,DEH控制部分也采用GE新華MVP50卡。該機組參調頻設置如下:

1)機組汽輪機調速系統調頻死區為±0.033 Hz,即±2 r/min;

2)機組汽輪機調速系統轉速不等率δ為4.5%;

3)機組汽輪機調速系統最大一次調頻負荷調整量為6%額定出力,即±39.6 MW;

4)機組調頻為鍋爐一次調頻及汽輪機一次調頻;

5)機組一次調頻投入范圍為可調范圍。

2 660 MW超超臨界機組一次調頻策略分析

2.1 鍋爐側一次調頻分析

調頻爐側動作回路原理圖2所示。當DEH控制系統中檢測到fture與fr頻差超出死區時,即觸發調頻回路動作。

圖2 CCS鍋爐側一次調頻工作邏輯

調頻回路投入情況下,頻差信號經F(x1)折線函數將頻差信號轉換成CCS側調頻負荷ΔP,ΔP再經折線函數F(x2),轉換鍋爐側增加或減少的Δpms,該壓力疊加到鍋爐滑壓設定值回路中。其中,pms,r為機組滑壓參數設定值,pms,ture為機組機前壓力過程值,設定值與過程值偏差,經鍋爐主控PID控制器運算,經高低限后,疊加機前滑壓調節前饋值pFF,作為鍋爐主控輸出值,直接疊加在鍋爐主控輸出。。此種方式鍋爐參與一次調頻回路動作,主要通過爐主控調節主汽壓力,使之能夠快速響應汽機側快速開大、關小調門帶來的主汽壓力波動,達到快速動作效果。

2.2 機側一次調頻分析

一次調頻能夠快速動作,響應電網頻率變化,主要得益于汽輪機調速系統的快速動作。試驗研究的660 MW機組汽機側一次調頻動作回路原理如圖3所示。此次調頻試驗背景為該套機組首次并網,在進入168 h滿負荷試運前,按照華北電網要求進行的一次調頻能力涉網試驗。

其中,DEH檢測到轉速頻率差,當頻率差大于死區時,觸發汽機側一次調頻動作。當“DEH一次調頻”功能投入后,該轉速偏差經F(x3)折線函數,直接轉換成對應需調節功率ΔP。此時DEH側無調頻增益,即調頻增益系數K=1。作為汽機主控前饋,直接疊加在汽機主控PID控制回路中,經限幅回路輸出,直接動作高調門,進而實現快速動作效果。

圖3 汽機側DEH一次調頻工作邏輯

2.3 優化前一次調頻測試分析

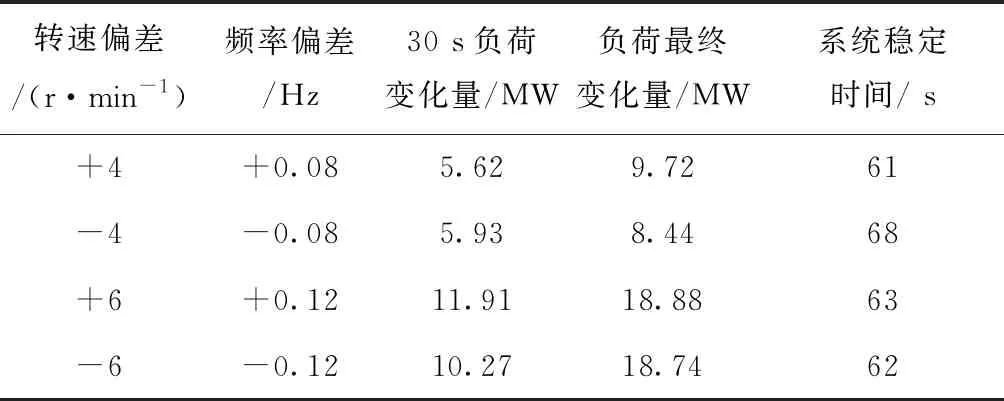

優化前一次調頻分別在60%負荷及90%負荷兩種工況下進行。采取強制模擬轉速差值方案,觸發機組一次調頻動作。機組一次調頻結果見表1、表2。

表1 400 MW工況一次調頻試驗數據

表2 600 MW工況一次調頻試驗數據

通過對60%負荷、90%負荷兩種工況下一次調頻試驗分析得出,該機組基本具備投入一次調頻的能力。但在相應響應一次調頻時,一般超出60 s才能完成一次調頻動作,且在前30 s內,負荷變化低于最終負荷變化的70%~80%。但發現控制邏輯存在如下問題:

1)不同工況負荷下,CCS側汽輪機PID一次調頻前饋疊加量恒定不變,不能實現變動負荷下一次調頻疊加需求;

2)CCS側,鍋爐主控部分表現滯后,在一次調頻發生后,存在長時間欠壓現象,低負荷時,一次調頻動作,鍋爐欠壓大于0.2 MPa超過1 min。

3 一次調頻策略優化

3.1 一次調頻邏輯優化

優化方案1:改善不同工況下一次調頻性能的差異性

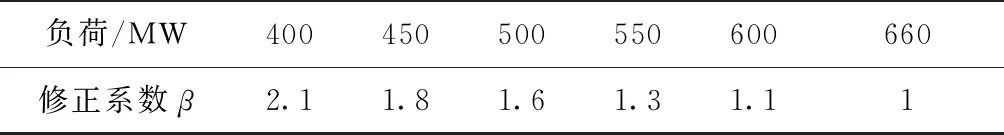

分析表1、表2發現,雖然90%負荷工況下,基本可以在60 s左右完成一次調頻動作;但在60%負荷工況下,系統穩定時間有所延長。從現有的邏輯可知,汽機側一次調頻邏輯主要基于斜率為1 的一次調頻前饋,即不同負荷下,調頻前饋系數不變。試驗發現,不同負荷下的一次調頻需要不同前饋開關門量,即不同負荷需要不同的前饋增益系數,此舉可以很好地快速動作調門,進而更加改善不同負荷下一次調頻30 s內負荷變化量及最終變化量[3]。通過研究機組滑壓參數及機組的蒸汽參數,得到不同負荷下一次調頻修正系數β,通過將F(x3)折線函數乘修正系數,最終得到新的DEH側增益權重Knew,具體算式如下:

Knew=K·β

優化方案2:提高鍋爐側響應速度

該機組采用中速磨煤機直吹,直流爐形式。鍋爐采用基于負荷指令的滑壓運行方式,經三階慣性到鍋爐主控PID設定值。CCS工況下,鍋爐主控主調壓力,汽機PID主調負荷。由于短時間內,鍋爐通過調節給煤機出力,很難增加汽輪機參與一次調頻所需要的能量,加之一次風流量的調節滯后。以上由于壓力慣性的存在,一定程度上制約鍋爐主控參與一次調頻的能力[4]。鑒于此,考慮增加鍋爐磨煤機一次風量前饋邏輯及一次風壓前饋邏輯,工作邏輯如圖4和圖5所示。調頻功率ΔP經F(x4)折線函數,生成一次風壓調節前饋量。pture與pr經偏差運算后,經風壓控制PID運算,疊加調頻前饋量。使機組在參與電網調頻時,一次風機動葉超前動作,一次風壓快速適應負荷需要。

圖4 一次風壓設定前饋邏輯

圖5 磨煤機熱一次風調門指令前饋邏輯

調頻功率ΔP經F(x5)折線函數,生成一次風量前饋量。Qms與Qr經偏差運算后,經風量控制PID計算,疊加調頻前饋量以在瞬間增加機組一次風壓力和磨煤機進口風量,進而增加吹入爐膛的燃料量,快速增加、減少鍋爐出力,達到快速響應調頻能量的效果[5]。

3.2 優化后效果分析

通過分別優化鍋爐側邏輯、汽機側邏輯后,優化后一次調頻分別在60%負荷及90%負荷兩種工況下進行。采取加入模擬轉速差值方法,觸發機組一次調頻動作。機組一次調頻結果見表4、表5。

表4 400 MW工況下一次調頻試驗數據

表5 600 MW工況下一次調頻試驗數據

通過對60%負荷、90%負荷兩種工況下一次調頻試驗結果分析,該機組已經具備投入一次調頻的能力。在響應一次調頻時,可以在60 s內完成一次調頻動作,且在前30 s內,負荷變化處于最終負荷變化的70%~80%,滿足華北電網一次調頻性能要求。

4 結 語

對660 MW機組一次調頻控制回路進行分析,基于不同負荷工況下,一次調頻動作汽輪機主控PID疊加量不同,實現變動負荷一次調頻快速、準確響應。此外,發現低負荷工況下一次調頻動作,鍋爐存在長時間欠壓,導致一次調頻最終動作不達標。通過鍋爐側一次風壓及磨煤機熱風風量增加一次調頻前饋邏輯,使鍋爐側能夠更好、更快地響應一次調頻汽機側的能量需求。系統優化后試驗結果表明,增加前饋邏輯后,能夠很好適應不同負荷下一次調頻需求。在前30 s內,負荷變化處于最終負荷變化的70%~80%左右,系統穩定時間為52~56 s,達到電網調度規范要求,實現機組調頻優化效果。