不平衡激勵對渦輪增壓器轉(zhuǎn)子動力學特性影響的模擬分析*

王啟峰 石秀勇 姜軼曉 楊豫魁 張廣西

(1.內(nèi)燃機可靠性國家重點實驗室,濰坊 261061;2.同濟大學,上海 201804;3.濰柴動力股份有限公司,濰坊 261061)

主題詞:增壓器轉(zhuǎn)子 不平衡激勵 傳熱 動力學特性

1 前言

車用渦輪增壓器的振動故障問題普遍存在,基于此,國內(nèi)外針對其轉(zhuǎn)子不平衡激勵問題已研究多年。Kletschkowski在轉(zhuǎn)子不平衡研究中考慮了質(zhì)量、剛度和粘度因素。Ahobal 等利用諧波分析說明了系統(tǒng)對不同質(zhì)量具有不平衡響應。Bin 等發(fā)現(xiàn),相較于壓氣機葉輪,渦輪葉輪中不平衡的非線性效應更強。Ing等探討了如何測量轉(zhuǎn)子不平衡引起的渦輪增壓器聲振響應。Knotek 等仿真分析了不平衡激勵對轉(zhuǎn)子動力學的影響。賓光富等人構(gòu)建了渦輪增壓器轉(zhuǎn)子軸承系統(tǒng)動力學有限元實體模型,并確定了不平衡激勵在轉(zhuǎn)子上的最佳配置方案。劉長飛考慮了轉(zhuǎn)子不平衡、浮環(huán)軸承內(nèi)、外層間隙及潤滑油黏度等因素對渦輪增壓器轉(zhuǎn)子動力學特性的影響。陳文采用模態(tài)頻率試驗對轉(zhuǎn)子不平衡響應規(guī)律進行了研究。孫景鈺針對高速轉(zhuǎn)子-滑動軸承系統(tǒng)提出了一種多轉(zhuǎn)速無試重動平衡方法。王龍凱主要分析了轉(zhuǎn)子不平衡量的大小、位置、相位和浮環(huán)軸承制造公差間隙對轉(zhuǎn)子動力學特性的影響。

綜上,對于渦輪增壓器轉(zhuǎn)子不平衡的影響規(guī)律,多數(shù)文獻未能全面考慮不平衡激勵對轉(zhuǎn)子動力學特性的影響,并忽略了渦輪軸-浮環(huán)軸承-軸承座間的傳熱影響。因此,本文基于以往的研究成果選用渦輪軸-浮環(huán)軸承-軸承座傳熱理論模型,運用Dyrobes對渦輪增壓器轉(zhuǎn)子-軸承系統(tǒng)進行動力學分析,基于高速動平衡機與多功能氣動試驗臺開展渦輪增壓器轉(zhuǎn)子動力學特性試驗,探究穩(wěn)態(tài)條件下不平衡激勵對渦輪增壓器轉(zhuǎn)子-軸承系統(tǒng)振動的影響規(guī)律。

2 渦輪增壓器轉(zhuǎn)子動力學特性試驗研究

為了驗證不平衡激勵對渦輪增壓器轉(zhuǎn)子動力學特性的影響以及提高后續(xù)仿真結(jié)果的準確性,選取匹配某款1.0 L 發(fā)動機的車用渦輪增壓器為研究對象,在高速動平衡機和多功能氣動試驗臺架上,依次開展了動平衡試驗、升速試驗以及渦輪增壓器熱吹試驗。其中,熱吹條件下的渦輪增壓器轉(zhuǎn)子試驗可以驗證在考慮渦輪軸-浮環(huán)軸承-軸承座傳熱條件下,渦輪增壓器轉(zhuǎn)子-軸承系統(tǒng)有限元模型的正確性。

2.1 試驗臺架及試驗方案

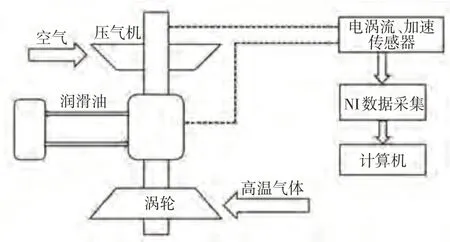

多功能氣動試驗臺架主要用來探究渦輪增壓器轉(zhuǎn)子的振動響應并采集數(shù)據(jù),采集系統(tǒng)的布置如圖1 所示,振動響應觀測點選擇壓氣機端螺母位置。

圖1 多功能氣動試驗臺架示意

試驗具體步驟如下:

a.將渦輪增壓器轉(zhuǎn)子置于高速動平衡機上,對轉(zhuǎn)子進行0~200 000 r/min 轉(zhuǎn)速范圍內(nèi)的升速試驗和不平衡測量,此時設置潤滑系統(tǒng)的潤滑油溫度為65 ℃。

b.將渦輪增壓器安裝在多功能氣動試驗臺架上。

c.安裝電渦流傳感器和加速度傳感器,電渦流傳感器的精度受線束長度的影響,因此每次試驗前需對其進行標定。

d.通過控制多功能氣動試驗臺控制系統(tǒng),將驅(qū)動渦輪轉(zhuǎn)動的高溫氣體溫度設置在650 ℃,誤差在±5 ℃以內(nèi);將潤滑油供給系統(tǒng)提供的潤滑油溫度設定在130 ℃,誤差在±2 ℃以內(nèi);按照設計的試驗方案,本次試驗選取渦輪增壓器運行轉(zhuǎn)速范圍為30 000~180 000 r/min,每增加30 000 r/min 進行一次測量,在每個轉(zhuǎn)速下分別運行4 min,采集數(shù)據(jù)時間為3 s,通過NI 數(shù)據(jù)采集系統(tǒng)導出試驗數(shù)據(jù),獲得基于快速傅里葉變換(Fast Fourier Transform,F(xiàn)FT)的信號頻譜圖。

2.2 試驗結(jié)果

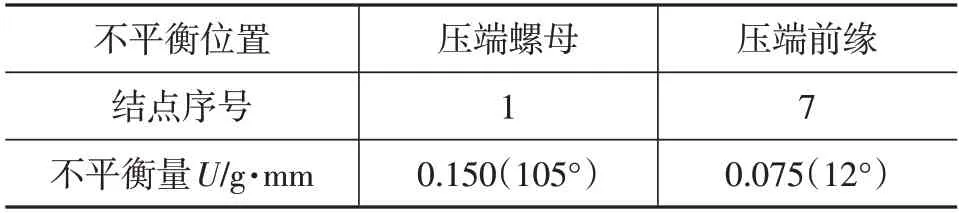

使用高速動平衡機對渦輪增壓器轉(zhuǎn)子的不平衡進行測量,實際情況下往往是在壓氣機端的螺母(壓端螺母)與壓氣機葉輪流道上增減質(zhì)量來消除不平衡,測量結(jié)果如表1所示,試驗中所得到的轉(zhuǎn)子不平衡量可以為仿真分析中添加虛擬不平衡提供依據(jù),使得仿真結(jié)果更為可靠。

表1 不平衡量試驗結(jié)果

3 渦輪增壓器轉(zhuǎn)子-軸承系統(tǒng)動力學模型

3.1 仿真模型的建立

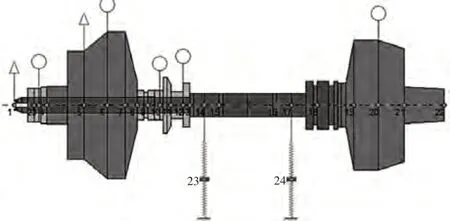

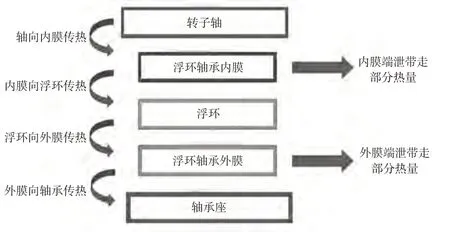

首先建立渦輪增壓器轉(zhuǎn)子-浮環(huán)軸承系統(tǒng)有限元模型。圖2 所示為本文運用Dyrobes 中DyRoBes-Rotor模塊建立的渦輪增壓器轉(zhuǎn)子-軸承系統(tǒng)的動力學模型。轉(zhuǎn)子-軸承系統(tǒng)共劃分為24個結(jié)點,壓氣機葉輪和渦輪葉輪均為不規(guī)則形狀,需將其結(jié)構(gòu)簡化為圓盤,將其質(zhì)量和轉(zhuǎn)動慣量分別集中到其質(zhì)心處,即結(jié)點6和結(jié)點20。另外,結(jié)點23、結(jié)點24分別為壓氣機端和渦輪端浮環(huán)軸承,軸頸上與之相連接的節(jié)點分別為節(jié)點14 和節(jié)點17。本文選用渦輪軸-浮環(huán)軸承-軸承座傳熱理論模型,結(jié)合求得的浮環(huán)軸承內(nèi)、外層油膜潤滑性能參數(shù)進行后續(xù)仿真,理論模型傳熱過程如圖3所示。

圖2 渦輪增壓器轉(zhuǎn)子-軸承系統(tǒng)的動力學分析模型

圖3 輪軸-浮環(huán)軸承-軸承座傳熱過程示意

在模型中根據(jù)前文所述的動平衡試驗結(jié)果設置不平衡量,基于建立的模型,可以獲得轉(zhuǎn)子-軸承系統(tǒng)的關(guān)鍵參數(shù)如表2 所示。渦輪軸-浮環(huán)軸承-軸承座傳熱模型邊界溫度如表3所示。

表2 轉(zhuǎn)子-軸承系統(tǒng)的關(guān)鍵參數(shù)

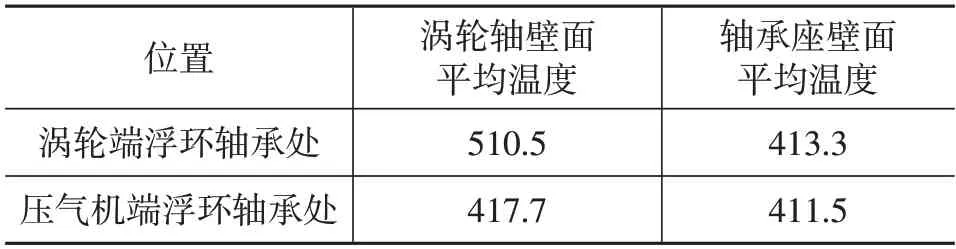

表3 渦輪軸-浮環(huán)軸承-軸承座傳熱模型邊界溫度 K

3.2 模型的標定

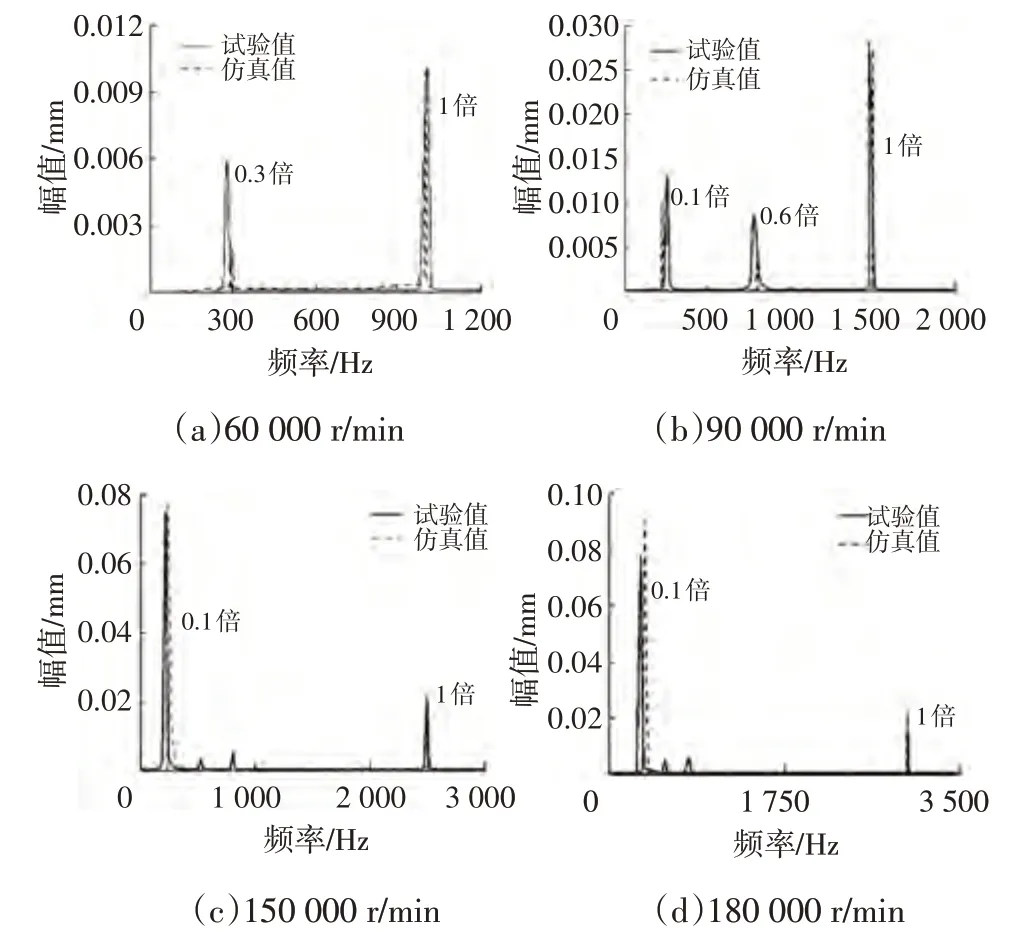

圖4 所示為渦輪增壓器轉(zhuǎn)子壓端螺母處在各轉(zhuǎn)速下振動FFT試驗值與仿真值的對比情況。由圖4可知,油膜力非線性特性引起的次同步振動在試驗與仿真結(jié)果中均出現(xiàn)在0.1倍頻附近,而且0.1倍頻振動振幅試驗值與仿真值非常接近。仿真模擬計算得到的結(jié)果與試驗測量的結(jié)果較為吻合,誤差在5%以內(nèi),仿真精度較高,可以進行后續(xù)的模擬計算分析。

圖4 渦輪增壓器轉(zhuǎn)子壓端螺母振動FFT試驗值與仿真值對比

4 不平衡激勵對渦輪增壓器轉(zhuǎn)子動力學特性的影響分析

4.1 不平衡位置對轉(zhuǎn)子-軸承系統(tǒng)動力學特性的影響

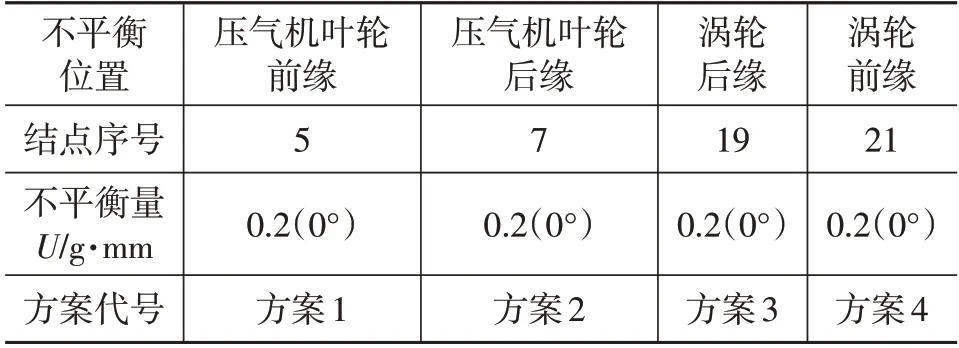

為了改善渦輪增壓器轉(zhuǎn)子的不平衡現(xiàn)象,渦輪增壓器轉(zhuǎn)子需要分別對壓氣機葉輪、渦輪軸和轉(zhuǎn)子整體進行動平衡,一般在渦輪或者壓氣機葉輪上增減質(zhì)量以達到動平衡標準。考慮到渦輪增壓器轉(zhuǎn)子的實際結(jié)構(gòu)以及實際不平衡可能出現(xiàn)的位置,本文選擇渦輪的前緣和后緣、壓氣機葉輪的前緣和后緣作為仿真中探究不平衡量影響的設置位置,即渦輪增壓器轉(zhuǎn)子-軸承系統(tǒng)有限元模型中的結(jié)點5、7、19 和21。根據(jù)以上分析,不平衡設置位置與轉(zhuǎn)子模型結(jié)點的具體關(guān)系如表4所示。

表4 不平衡量設置位置

先以方案1為例進行說明,即在渦輪增壓器轉(zhuǎn)子有限元模型結(jié)點5 處設置0.2 g·mm、0°的虛擬不平衡量,并進行轉(zhuǎn)軸轉(zhuǎn)速在10 000~210 000 r/min范圍內(nèi)的非線性響應分析。此外,同步振動對應的頻率為1 倍(工頻),即與工作轉(zhuǎn)速同步;浮環(huán)軸承內(nèi)層油膜引起的渦動頻率一般在0.25倍~0.70倍之間,即0.25倍~0.70倍轉(zhuǎn)軸轉(zhuǎn)速;浮環(huán)軸承外層油膜引起的渦動頻率一般在0.1倍~0.3倍之間,即0.1倍~0.3倍轉(zhuǎn)軸轉(zhuǎn)速;渦動頻率取決于轉(zhuǎn)軸轉(zhuǎn)速和潤滑油溫度。

4.1.1 浮環(huán)軸承處結(jié)點的非線性動力學分析

在渦輪增壓器實際工作中,浮環(huán)軸承作為支承部件,其動力學特性對轉(zhuǎn)子的運動狀態(tài)有著直接的影響,因此本文先針對與壓氣機端浮環(huán)軸承直接接觸的轉(zhuǎn)子軸結(jié)點17進行分析。

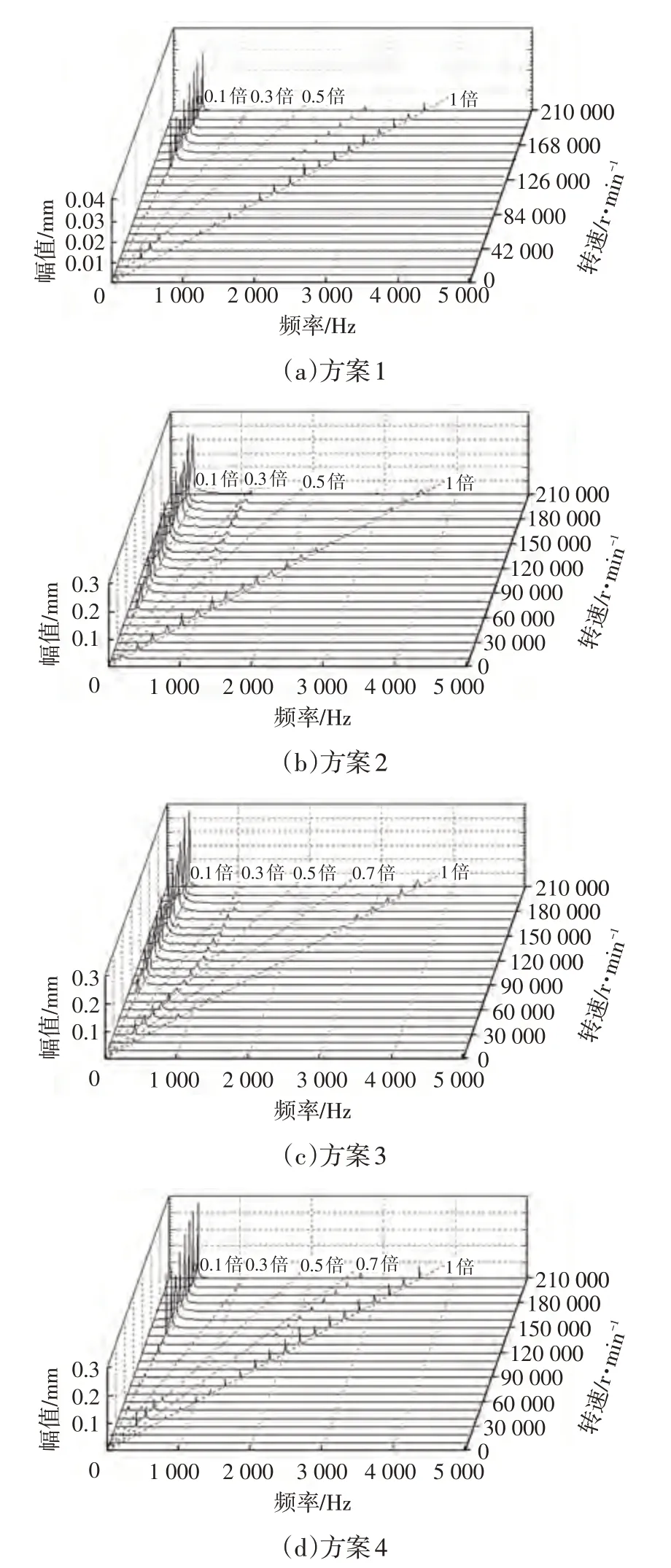

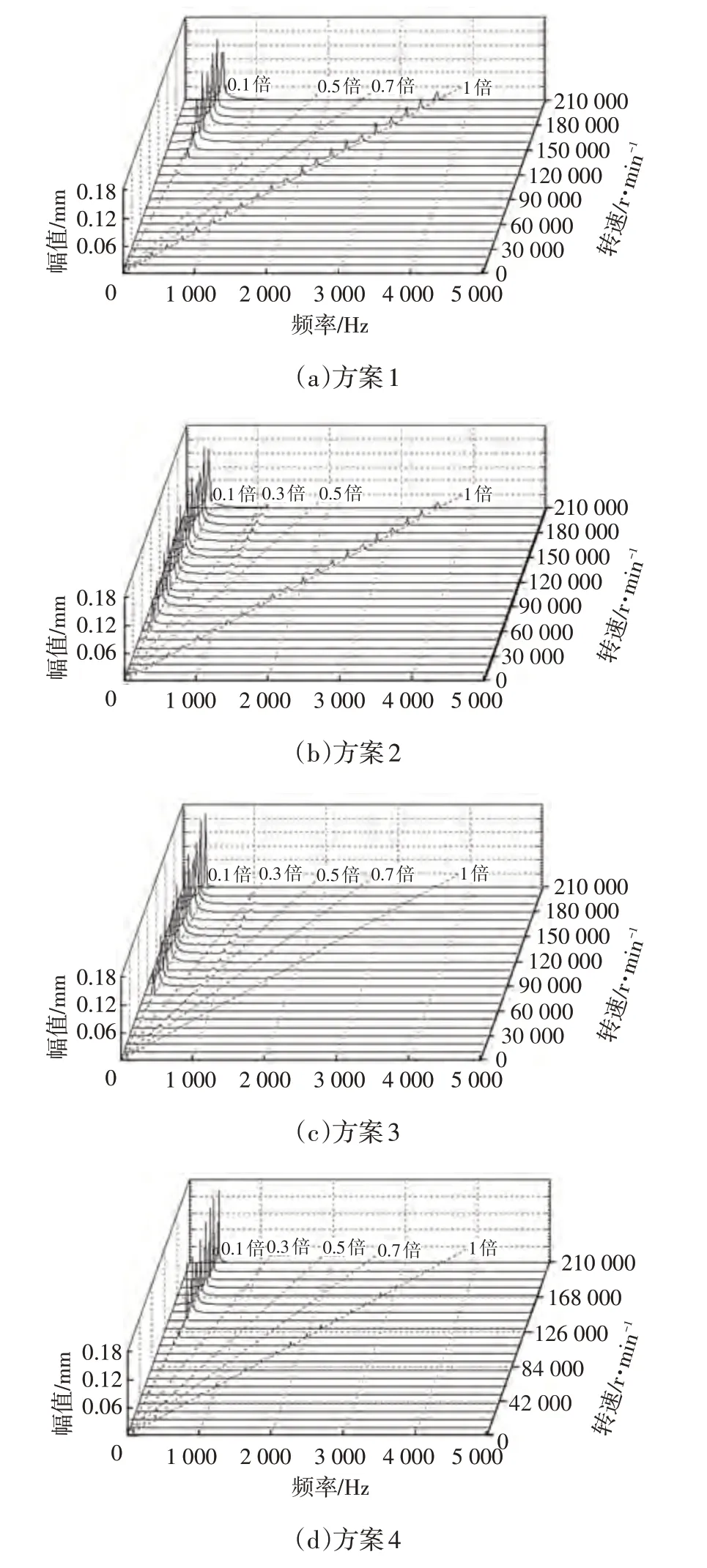

圖5 為不平衡量分別施加在上述4 個位置處結(jié)點17的振動瀑布圖。從圖5中可以看出:不平衡量施加在不同位置處時,轉(zhuǎn)子的振動存在明顯差別;在整個升速過程中,都存在著不同程度的分叉現(xiàn)象;當不平衡激勵為方案1和方案4時,二者的振動響應較為相似。從圖5a、圖5d 中可以發(fā)現(xiàn),在30 000~60 000 r/min 內(nèi)出現(xiàn)由內(nèi)油膜渦動引起的0.6 倍頻次同步振動,這是由浮環(huán)軸承油膜的不穩(wěn)定性造成的,在140 000 r/min開始出現(xiàn)由外油膜引起的0.1倍頻的次同步振動且振幅較大,這是因為在高轉(zhuǎn)速時,外油膜出現(xiàn)了“油膜振蕩”。而從圖5b、圖5c中可以看出:當轉(zhuǎn)速超過70 000 r/min 時,方案2和方案3 不平衡激勵下的渦輪增壓器容易出現(xiàn)油膜振蕩;在方案2 中,0.6 倍頻次同步振動在轉(zhuǎn)速高于140 000 r/min 時才出現(xiàn)且振幅較小,1 倍的同步振動在中低轉(zhuǎn)速下存在,在轉(zhuǎn)速高于150 000 r/min 時開始減小;在方案3 中,0.6 倍頻振動和1 倍頻同步振動剛好與方案2呈現(xiàn)相反的趨勢。

圖5 不平衡施加在不同位置處渦輪增壓器結(jié)點17的振動瀑布圖

4.1.2 壓氣機端結(jié)點1處非線動力學分析

由于渦輪增壓器轉(zhuǎn)子-軸承系統(tǒng)中結(jié)點1處的振動響應最大,選取結(jié)點1作為仿真觀測點,可以很好地觀察整個轉(zhuǎn)子的運行狀態(tài)。圖6 所示為不平衡施加在不同位置處結(jié)點1 的水平方向振動的瀑布頻譜圖。從仿真結(jié)果中可以看出,在方案1和方案4條件下,渦輪增壓器轉(zhuǎn)子的運行情況相對較好,進一步可以觀察到,方案1的0.1倍次同步振動響應較方案4的明顯小,這表明不平衡量處施加在壓氣機前緣時,渦輪增壓器轉(zhuǎn)子的振動相對更平穩(wěn)。因此通過各結(jié)點處的瀑布頻譜圖可以初步判斷,當不平衡量施加在壓氣機前緣時,其對渦輪增壓器的穩(wěn)定工作影響最小。

圖6 不平衡施加在不同位置時渦輪增壓器結(jié)點1的振動瀑布圖

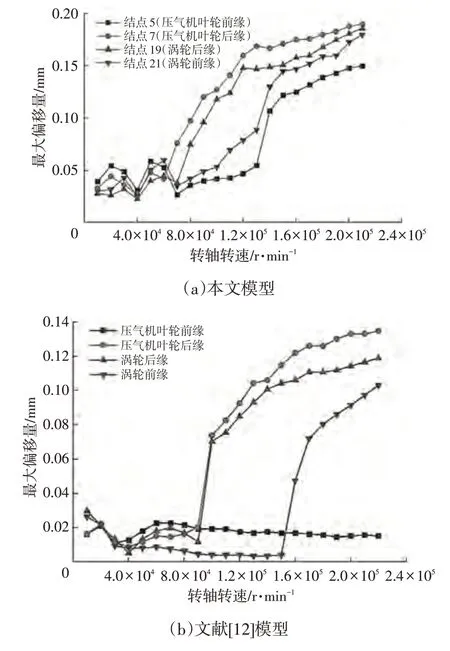

此外,轉(zhuǎn)子-軸承系統(tǒng)在高轉(zhuǎn)速下是非線性的,即使系統(tǒng)失穩(wěn),也能夠形成極限環(huán)。為了深入研究不平衡激勵施加位置的變化對渦輪增壓器轉(zhuǎn)子最大偏移量的影響,分別提取不平衡激勵施加在4個分析結(jié)點時結(jié)點1處的最大偏移量并進行對比,結(jié)果如圖7所示。

圖7 不同模型對轉(zhuǎn)子結(jié)點1處振動最大偏移量的計算結(jié)果

由圖7 可以發(fā)現(xiàn),本文中不平衡施加在結(jié)點7、19、21時的分析結(jié)果與文獻[12]保持一致,而不平衡施加在結(jié)點5 時的計算結(jié)果與文獻[12]中有一定的差異,這是因為本文考慮了渦輪軸-浮環(huán)軸承-軸承座之間傳熱的影響,同時潤滑油進口溫度設置為130 ℃,而文獻[12]中沒有計入傳熱影響,其潤滑油進口溫度設置為90 ℃,而這兩點主要影響了浮環(huán)軸承的潤滑性能,進而影響了渦輪增壓器轉(zhuǎn)子的動力學特性。

以上分析表明,在壓氣機前緣處施加不平衡激勵時,對轉(zhuǎn)子振動的影響相對較小,因此可以認為結(jié)點5是施加不平衡激勵的相對最優(yōu)位置。這意味著合理控制不平衡量出現(xiàn)的位置能夠抑制次同步振動,降低轉(zhuǎn)子振動響應,可為車用渦輪增壓器轉(zhuǎn)子的設計、振動分析和故障診斷提供參考。

4.2 不平衡量對轉(zhuǎn)子-軸承系統(tǒng)動力學特性的影響

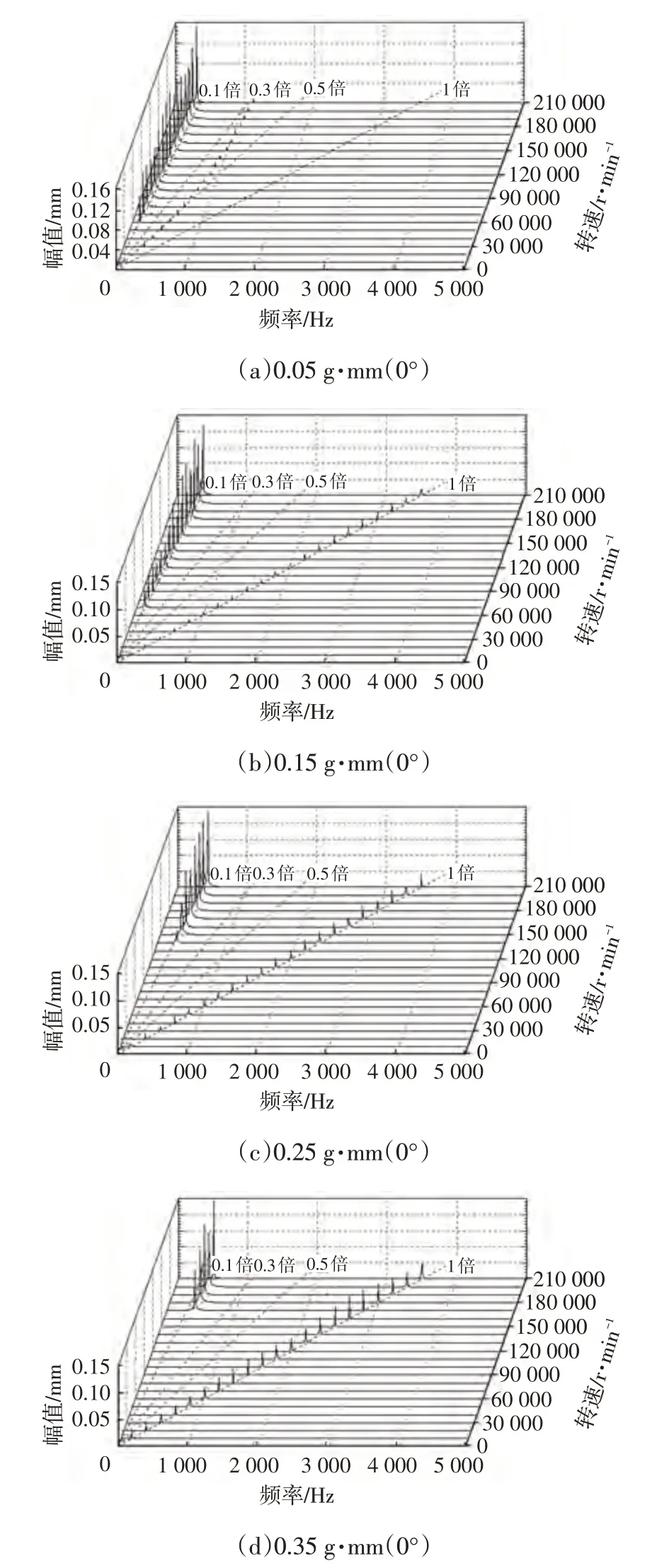

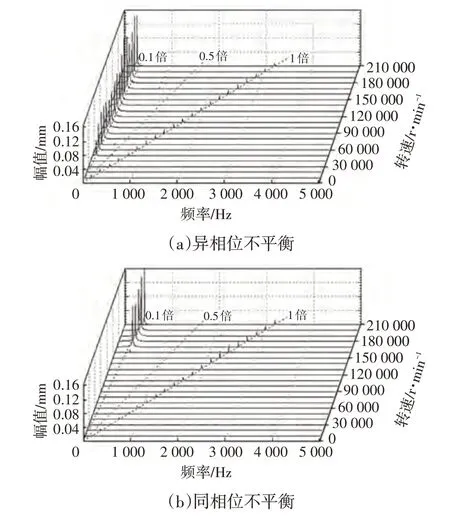

不平衡量過大會導致轉(zhuǎn)子振動振幅過大,引發(fā)浮環(huán)軸承磨損、葉輪擦殼以及轉(zhuǎn)子軸斷裂等危險情況,因而需要嚴格控制渦輪增壓器轉(zhuǎn)子不平衡量的大小。本文在壓氣機葉輪前緣位置處展開研究,即在渦輪增壓器轉(zhuǎn)子-軸承系統(tǒng)有限元模型中結(jié)點5處,分別施加0.05 g·mm(0°)、0.15 g·mm(0°)、0.25 g·mm(0°)和0.35 g·mm(0°)4種不同大小的不平衡,同時搭建對應的轉(zhuǎn)子-軸承系統(tǒng)模型,并在10 000~210 000 r/min轉(zhuǎn)軸轉(zhuǎn)速范圍內(nèi)對轉(zhuǎn)子-軸承系統(tǒng)進行頻域下的瞬態(tài)響應分析,獲得了4種不平衡量大小下結(jié)點1處水平方向的位移瀑布頻譜圖,如圖8所示。為了觀察4種不平衡下轉(zhuǎn)子的振動成分,圖9展示了0.1倍頻振動開始出現(xiàn)時的轉(zhuǎn)子FFT圖。

圖8 不同大小不平衡下渦輪增壓器轉(zhuǎn)子振動瀑布圖

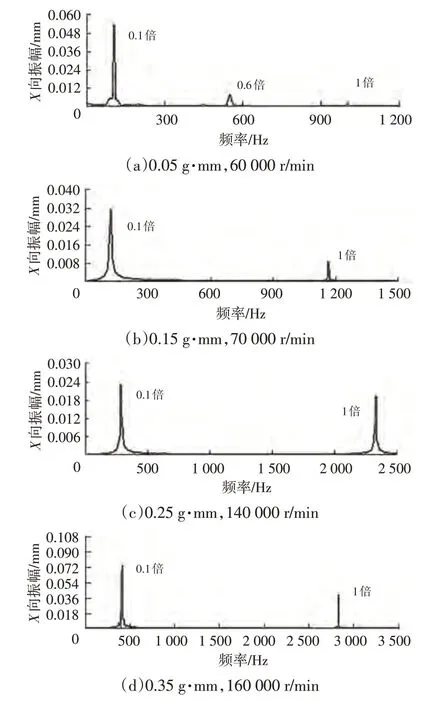

從圖8a中可以看出,不平衡量大小為0.05 g·mm時在整個轉(zhuǎn)速范圍內(nèi)主要存在0.6 倍頻和0.1 倍頻的次同步振動,而整個轉(zhuǎn)速范圍內(nèi)的同步振動幾乎都被抑制,其中0.1倍頻振動在轉(zhuǎn)速為60 000 r/min時開始出現(xiàn),并主導轉(zhuǎn)子的振動,這一現(xiàn)象同樣可以從圖9a中觀察到,可以發(fā)現(xiàn)0.1 倍頻振動的振幅顯著大于0.6 倍頻振動和1倍頻的同步振動,這種現(xiàn)象主要是由渦端和壓端的浮環(huán)軸承非線性油膜力引起的。當不平衡從0.05 g·mm增加到0.15 g·mm時,相對于圖8a,可以發(fā)現(xiàn)在圖9b中,0.6倍頻振動在整個轉(zhuǎn)速范圍內(nèi)不再出現(xiàn),1倍頻振動出現(xiàn)在整個轉(zhuǎn)速范圍內(nèi),0.1倍頻振動在轉(zhuǎn)速為70 000 r/min時開始出現(xiàn),這表明不平衡增大后,0.6倍頻振動被抑制了,0.1倍頻出現(xiàn)時對應的轉(zhuǎn)速有所升高。同樣,從圖8c、圖8d中可以發(fā)現(xiàn),當不平衡量大小為0.25 g·mm和0.35 g·mm時,整個轉(zhuǎn)速范圍內(nèi)只出現(xiàn)了0.1倍的次同步振動和1倍的同步振動,相比于不平衡為0.05 g·mm 和0.15 g·mm時,同步振動的響應明顯增大,這是由于不平衡量增大會產(chǎn)生更大的不平衡力,從而導致同步振動響應變大;另外一個顯著的區(qū)別是,0.1倍頻振動出現(xiàn)時的轉(zhuǎn)速急劇升高到了140 000 r/min 和160 000 r/min,這主要是因為不平衡增大對0.1倍頻振動產(chǎn)生了較大的抑制作用。

圖9 不同大小不平衡下轉(zhuǎn)子出現(xiàn)0.1倍頻振動時的頻譜圖

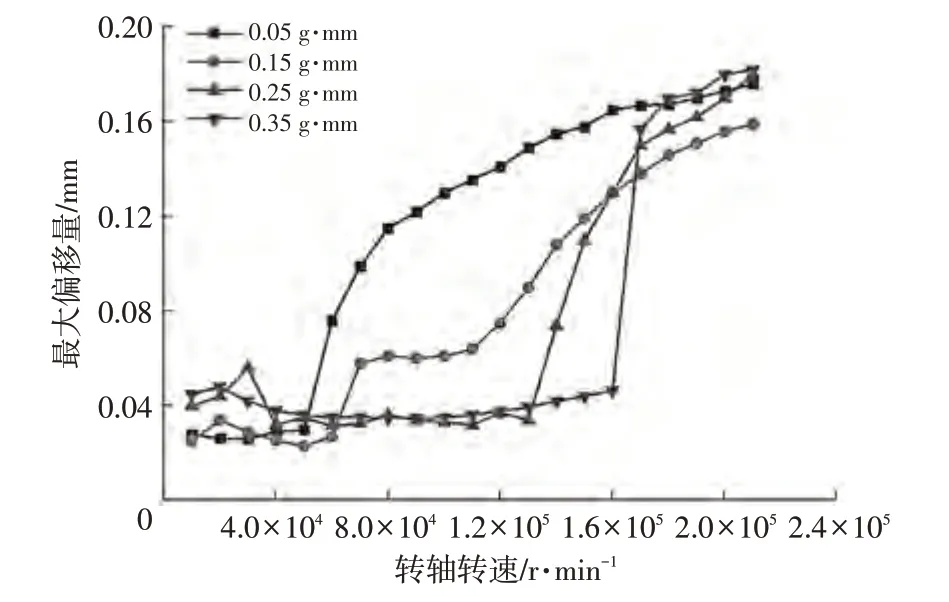

圖10所示為4種不平衡量大小下,結(jié)點1處的最大偏移量。從圖10 中可以發(fā)現(xiàn):在50 000 r/min 以內(nèi),不平衡量大小對轉(zhuǎn)子振動的影響區(qū)別不顯著;當轉(zhuǎn)速大于50 000 r/min 時,轉(zhuǎn)子的振動情況出現(xiàn)較大差異,其中施加0.05 g·mm不平衡時轉(zhuǎn)子振動加劇非常明顯,這主要是由外油膜0.1倍頻振動主導的;而施加0.15 g·mm不平衡時,轉(zhuǎn)子振幅從70 000 r/min開始逐漸增大;對于施加0.25 g·mm和0.35 g·mm不平衡時,轉(zhuǎn)子在130 000 r/min前的最大偏移量變化趨勢相似且都非常小,而最大偏移量出現(xiàn)急劇增大的轉(zhuǎn)速點分別為140 000 r/min 和160 000 r/min。

圖10 不同大小不平衡下結(jié)點1處的最大偏移量

4.3 不平衡相位對轉(zhuǎn)子-軸承系統(tǒng)動力學特性的影響

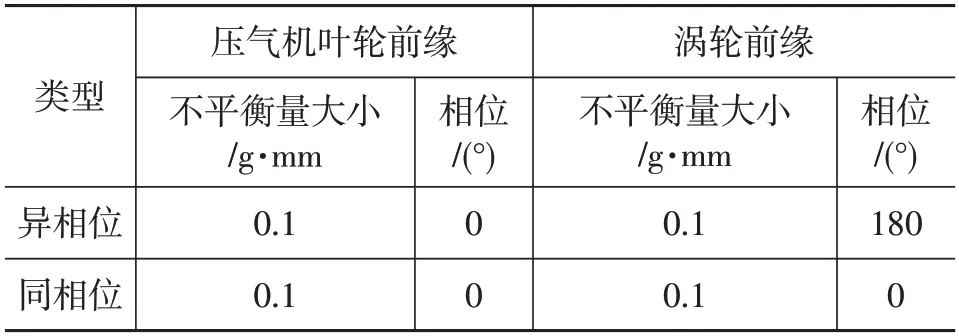

異相位不平衡和同相位不平衡也可以稱為力不平衡和力偶不平衡。為了研究不同相位不平衡對渦輪增壓器轉(zhuǎn)子-軸承系統(tǒng)動力學特性的影響,本文基于轉(zhuǎn)子-軸承系統(tǒng)有限元模型,采用表5 中在壓氣機葉輪和渦輪前緣處施加不平衡的方案規(guī)則,使用2種方式施加不平衡:一種為在壓氣機葉輪前緣和渦輪前緣處施加同樣大小和相位的不平衡,即0.1 g·mm(0°),形成力偶不平衡;另一種方式為在壓氣機葉輪前緣和渦輪前緣處分別施加不平衡,即0.1 g·mm(0°)和0.1 g·mm(180°),形成力不平衡。

表5 壓氣機葉輪和渦輪前緣不平衡設置方案

在渦輪增壓器轉(zhuǎn)子-軸承系統(tǒng)的壓氣機葉輪和渦輪前緣位置處分別施加0.1 g·mm的同相位和異相位的不平衡量,在轉(zhuǎn)軸轉(zhuǎn)速為10 000~210 000 r/min內(nèi),對轉(zhuǎn)子-軸承系統(tǒng)進行瞬態(tài)時域和頻域振動分析,得到了轉(zhuǎn)子-軸承系統(tǒng)上結(jié)點1 處的水平方向的振動瀑布圖,如圖11所示。

圖11 不同相位不平衡下結(jié)點1處的瀑布圖

從圖11 中可以發(fā)現(xiàn),不同相位的不平衡對轉(zhuǎn)子振動特性能夠產(chǎn)生很大的影響,其中最為顯著的是,在渦輪前緣和壓氣機葉輪前緣施加不同相位的不平衡時,由外油膜力的非線性引起的0.1 倍頻振動在轉(zhuǎn)速為40 000 r/min 時就出現(xiàn)了,并且隨著轉(zhuǎn)速的升高,0.1倍頻振動的振幅有逐漸增大的趨勢。而對于施加同相位不平衡時,0.1 倍頻次同步振動在轉(zhuǎn)軸轉(zhuǎn)速達到160 000 r/min 時才出現(xiàn)。值得注意的是,在2 種施加不平衡的方式下0.1 倍頻振動一旦出現(xiàn),其響應振幅便迅速增大。此外,在2 種施加不平衡的方式下,內(nèi)油膜引起的0.6 倍頻振動在整個轉(zhuǎn)速范圍內(nèi)幾乎不出現(xiàn),不平衡引起的1倍頻振動幾乎存在于整個轉(zhuǎn)速范圍內(nèi),而相比于0.1 倍頻振動,同步振動的振幅很小,在出現(xiàn)0.1倍頻振動時,其振幅往往決定著整個轉(zhuǎn)子的運轉(zhuǎn)狀態(tài)。

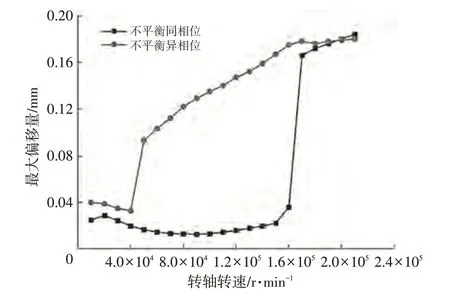

圖12所示為不同相位不平衡下,轉(zhuǎn)子結(jié)點1處振動的最大偏移量。從圖12中可知:在同相位不平衡激勵下,轉(zhuǎn)速在達到160 000 r/min之前,結(jié)點1的最大偏移量保持很小,表明轉(zhuǎn)子運轉(zhuǎn)平穩(wěn);當轉(zhuǎn)速超過160 000 r/min時,最大偏移量陡然增大,增壓器可能會出現(xiàn)振動故障;而在異相位不平衡激勵下,最大偏移量在轉(zhuǎn)速40 000 r/min時便開始急劇增大,并且隨著轉(zhuǎn)速升高,不斷增大,2種情況下的最大偏移量幾乎相等,接近0.18 mm;最大偏移量的變化趨勢與0.1倍頻振動有著很強的關(guān)聯(lián)性,這是因為0.1 倍頻振動振幅遠大于同步振動以及0.6 倍頻振動,因此在整個轉(zhuǎn)速范圍內(nèi),出現(xiàn)0.1倍頻振動以后,最大偏移量往往主要取決于0.1倍頻振動的振幅。

圖12 不同相位不平衡下結(jié)點1處的最大偏移量

綜合圖10~圖12中的數(shù)據(jù)以及結(jié)果分析可知:不平衡量大小對渦輪增壓器轉(zhuǎn)子-軸承系統(tǒng)的動力學特性有著非常顯著的影響;由外油膜引起的次同步振動使得渦輪增壓器轉(zhuǎn)子工作不穩(wěn)定且振動響應很大;不平衡越大時,轉(zhuǎn)子的次同步振動往往在較高轉(zhuǎn)速時才會出現(xiàn),而轉(zhuǎn)子的同步振動響應會在整個轉(zhuǎn)速范圍內(nèi)增大。

5 結(jié)束語

本文針對渦輪增壓器不平衡激勵響應進行分析,通過試驗與仿真的對比研究,驗證了渦輪增壓器轉(zhuǎn)子有限元模型的正確性,進一步通過仿真手段分別從不平衡位置、不平衡量大小和不平衡相位3個方向研究了不平衡激勵對渦輪增壓器轉(zhuǎn)子-軸承系統(tǒng)動力學特性產(chǎn)生的影響,得到了如下結(jié)論:

a.不平衡位于轉(zhuǎn)子上不同位置對轉(zhuǎn)子振動會產(chǎn)生不同影響,其中不平衡位于壓氣機葉輪前緣時,轉(zhuǎn)子振動相對最穩(wěn)定。

b.隨著不平衡量的增大,由外油膜引起的次同步振動出現(xiàn)時對應的轉(zhuǎn)速也提高,這表明不平衡量增大能夠在一定程度上抑制次同步振動,且轉(zhuǎn)子振動的最大偏移量受次同步振動的影響比較明顯。

c.與形成180°相位差的異相位不平衡激勵相比,同相位不平衡激勵下的轉(zhuǎn)子在較寬的中低轉(zhuǎn)速范圍內(nèi)平穩(wěn)運行,轉(zhuǎn)子的振動幅度較小,渦輪增壓器相對穩(wěn)定。