用戶常用加速工況車輛駕駛性客觀評價指標的設定與試驗研究

逯家鵬 楊雪峰 張麗雪 高金威 史耀東

(一汽奔騰轎車有限公司,長春 130012)

主題詞:駕駛性 用戶加速體驗 客觀評價指標 試驗

1 前言

駕駛性能可反映駕駛員在汽車縱向行駛過程中人車交互作用下的主觀綜合感覺,其評價方法包括主觀和客觀評價方法。其中,主觀評價結果受評價試驗的人員、環境與工況等因素影響,導致評價結果差異大、重復性差且難以反映用戶重點需求。此外,因缺乏對應客觀數據,主觀評價方法未能建立駕駛性能與車輛參數之間的定量關系,不能指導車輛開發前期的客觀目標設定。

近年來,很多學者針對駕駛性客觀評價開展了研究。Jauch等從加速過程的延遲及加速度的沖擊、跳躍和顛簸等方面開展了混合動力汽車駕駛性客觀評價指標研究;黃偉等通過分析蠕行和起步工況駕駛性評價指標,建立駕駛性評價體系,對主觀評價結果穩定性差的問題進行了研究;胡月等通過分析縱向加速度、沖擊度和響應時間等駕駛性客觀指標,開展了瞬態工況駕駛性客觀評價方法研究;莫易敏等通過建立急加速工況下主客觀評價間的映射關系,對主觀評價一致性差和客觀評價無法反映主觀感受的問題進行了研究。

綜上,當前針對駕駛性客觀評價的研究主要從開發者的角度開展工況指標評估,給出綜合性評分,鮮有學者從用戶需求角度對駕駛性評價指標進行研究,進而針對車輛開發提出量化要求。本文通過用戶調研、標準循環工況統計分析并結合法規對標解讀的方法,建立用戶關注的常用加速工況,確定用戶重點加速需求,并將用戶加速需求映射為可量化的客觀評價指標,通過對標測試,設定客觀評價指標的目標值。

2 用戶常用加速工況統計及設定

2.1 用戶常用加速事件統計

對15款車型240位用戶開展用戶調研,確定用戶常用加速事件包括紅綠燈起步、變道超車和跟車3 種,各事件占比分別為38.7%、34.3%和27.0%。試驗過程中,4名駕駛員輪流駕駛各輛車,在預先設定好的道路上行駛,包括城市普通、城市擁堵道路,市郊普通、市郊擁堵道路以及高速公路。試驗過程中,采集車輛的車速、加速度和油門開度等數據,并攝像記錄駕駛員操作,提取行車記錄儀記錄的外部行駛環境。

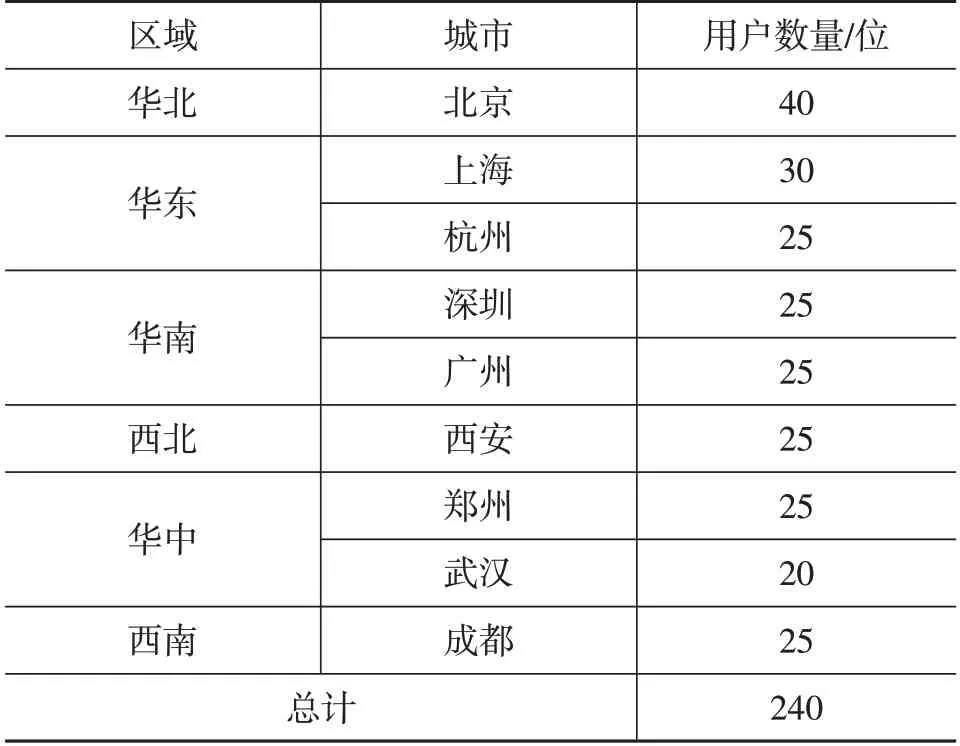

用戶分布信息如表1 所示,車輛類型信息如表2 所示。

表1 調研用戶分布信息

表2 調研車輛類型信息

2.2 用戶常用加速工況統計

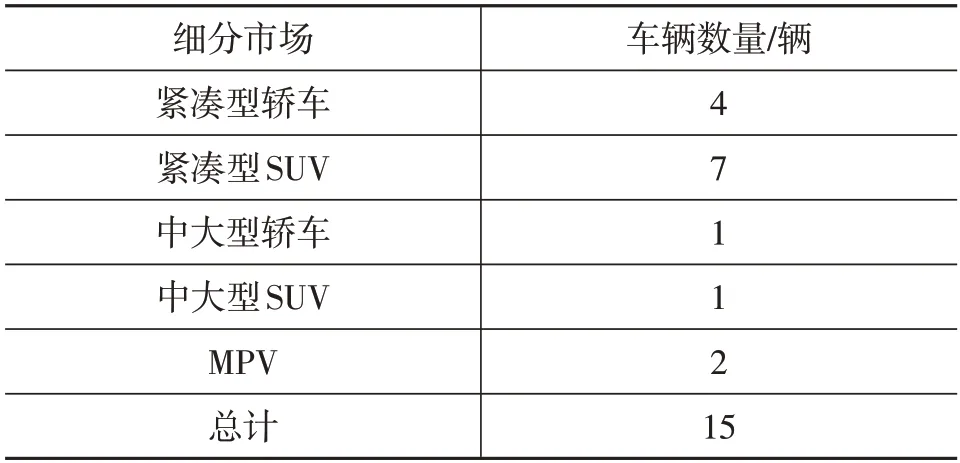

針對紅綠燈起步、變道超車與跟車等加速工況,分析試驗車輛的車速和油門開度數據,得到用戶常用車速范圍與常用油門開度。各工況下用戶油門開度占比統計結果如圖1所示。

圖1 各工況下油門開度占比統計結果

紅綠燈起步加速工況、變道超車加速工況和跟車加速工況下,用戶常用車速范圍分別為0~40 km/h、50~80 km/h 和50~80 km/h,由圖1 可知,對應的用戶常用油門開度范圍分別為20%~30%、30%~40%和30%~50%。

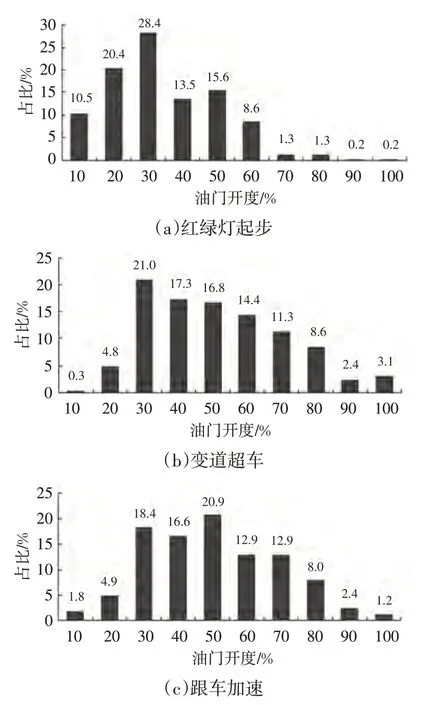

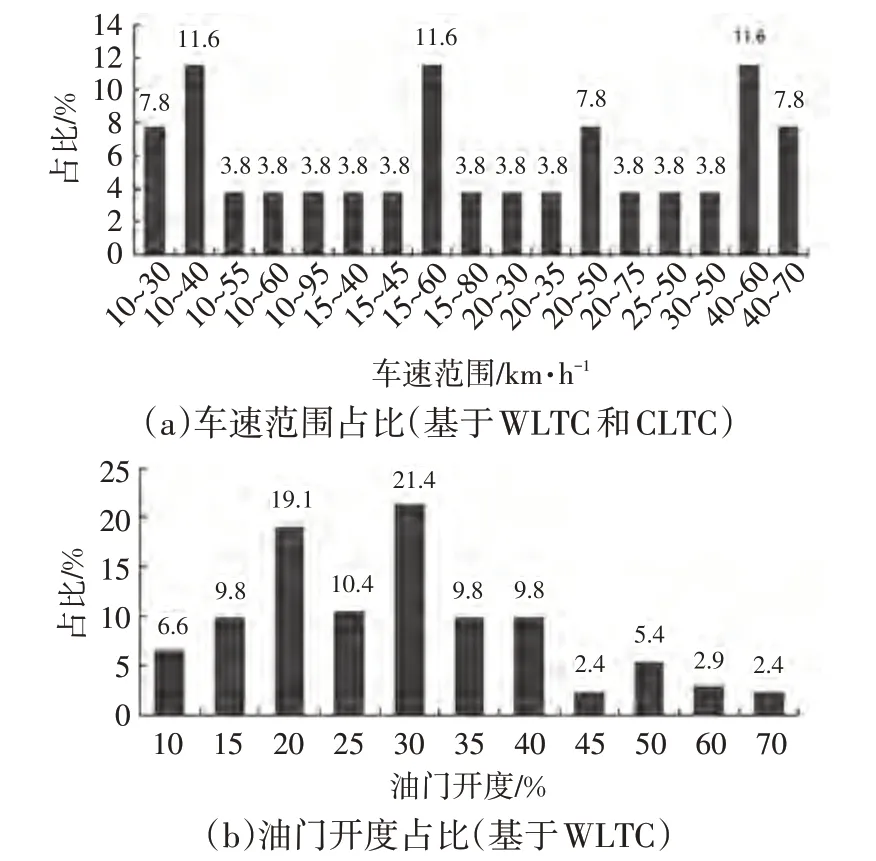

2.3 標準測試循環加速工況統計

全球輕型汽車測試循環(World Light Vehicle Test Procedure,WLTC)和中國輕型汽車行駛工況(China Light-duty Vehicle Test Cycle,CLTC)都是基于大量實際交通數據開發得到的測試循環,車速波動大,無明顯規律性,更接近用戶實際用車場景。本文基于WLTC 和CLTC 的實車試驗結果,統計獲得用戶常用車速范圍和常用油門開度。起步加速工況、超車加速工況用戶車速范圍和油門開度占比統計結果分別如圖2、圖3 所示。

由圖2和圖3可知:起步加速工況下,用戶常用車速范圍為0~50 km/h,常用油門開度為30%;超車加速工況下,用戶常用車速范圍為40~60 km/h,常用油門開度范圍為20%~30%。

圖2 起步加速工況用戶車速范圍和油門開度占比統計結果

圖3 超車加速工況用戶車速范圍和油門開度占比統計結果

2.4 用戶常用加速工況設定

基于上述用戶常用加速工況的統計結果,并考慮道路限速規定,設定典型用戶常用加速工況。

2.4.1 紅綠燈起步加速常用工況設定

根據《道路限速規定及超速處罰標準》的規定,城市道路限速范圍為40~60 km/h,為了滿足最低限速要求,車輛起步加速工況常用車速不應超過40 km/h。因此,設定紅綠燈起步加速工況的用戶車速范圍為0~40 km/h,用戶常用油門開度為30%。

2.4.2 超車加速常用工況設定

根據《道路限速規定及超速處罰標準》的規定,一級公路,如國道、省道等限速為80 km/h。為了滿足限速要求,車輛超車加速工況常用車速不應超過80 km/h。因此,設定超車加速工況的用戶常用車速范圍為50~80 km/h,用戶常用油門開度為30%。

3 用戶常用加速工況駕駛性客觀評價指標設定

3.1 用戶重點加速需求判斷

根據國內某汽車企業多款自主品牌車型的售后市場反饋,車輛存在加速慢、加速無力等問題。商品性評價工程師對多款車型進行駕駛性主觀評價,結果為車輛加速響應慢、加速無力。在國內各大汽車論壇上,用戶反映部分合資品牌車型也存在加速慢、加速無力等問題,影響駕駛感受。基于上述用戶體驗結果,可判定加速慢、加速無力是車輛駕駛性的痛點。因此,用戶對加速體驗的重點需求是踩油門后車輛加速響應快、加速時有推背感。

3.2 客觀評價指標描述

用戶的加速體驗需求可映射為:踩下油門踏板至車輛加速度達到0.05時的延遲時間短、車輛最大加速度幅值大、車輛加速度峰度大。峰度是用來反映曲線頂端尖峭或扁平程度的指標,其統計學公式為:

式中,為峰度;為樣本四階平均矩;為樣本二階平均矩;為樣本數量;x為樣本;ˉ為樣本均值。

峰度為0 時,曲線的尖峭程度與正態分布相同;峰度大于0時,曲線比正態分布陡峭;峰度小于0時,曲線比正態分布平坦。即峰度越大,加速度曲線越陡峭。用戶常用加速工況及駕駛性指標描述為:

a.紅綠燈起步加速工況。車輛原地起步加速至40 km/h,油門開度設定為30%,駕駛性指標為加速度延遲時間、最大加速度、加速度峰度。

3.3 客觀評價指標數據獲取

本文采用油門開度采集與控制設備VMS3400+串聯接入油門踏板線束獲取油門開度,通過樣車車頂布置的GPS設備測量車速,數據存儲與處理由車載筆記本電腦完成。

3.3.1 車速測試方法

設置車速初始值和終值分別為、。試驗過程中,當車速為+10 km/h 時松開油門踏板、按下記錄按鈕;當車輛滑行至車速為時,控制設備輸出油門開度模擬信號給發動機電控單元,使車輛開始加速;當車輛加速至時,控制設備輸出油門開度關閉信號給發動機電控單元。上述過程中,采集設備在油門開度的控制信號發出1 s前,開始記錄GPS采集到的車速。

用戶常用紅綠燈起步加速工況下,=0 km/h、=40 km/h、=30%;用戶常用超車加速工況下,=50 km/h(車輛在擋滑行)、=80 km/h、=30%。

3.3.2 車輛加速度濾波算法

基于SPSS 數據分析軟件估計車速功率譜密度,結果表明車速功率譜能量主要分布在0~1 Hz。基于MATLAB 軟件的FDATool 工具箱,設計車速低通濾波器,濾波器選擇FIR 窗、81 階、Kaiser 方法、采樣頻率1 000 Hz,截止頻率1 Hz。

基于車速數據,采用兩點差分法計算得到車輛加速度:

式中,a、v分別為時刻車輛的加速度和車速;為(+1)時刻與時刻的時間間隔。

基于SPSS數據分析軟件估計車輛加速度功率譜密度,結果表明加速度功率譜能量主要分布在0~1 Hz。

基于MATLAB軟件的FDATool工具箱,設計車輛加速度低通濾波器,濾波器采用反因濾波方法、48 階、采樣頻率1 000 Hz,截止頻率1 Hz。

3.4 客觀評價指標設定

采用上述車速和車輛加速度的數據獲取方法,針對6輛對標試驗車(編號為A~F,車型參數如表3所示),試驗得到用戶常用紅綠燈起步加速工況和超車加速工況的加速度時間歷程曲線,如圖4所示。

表3 對標車型參數

圖4 對標車型用戶常用起步和超車工況加速度時間歷程曲線

基于測試結果,得到車輛加速度延遲時間、最大加速度及加速度峰度數值,如表4所示。

表4 對標車型加速度延遲時間、最大加速度及加速度峰度

根據上述試驗分析結果,設定用戶常用加速工況駕駛性客觀評價指標如下:用戶常用起步加速工況下,對標車型平均加速度延遲時間為0.54 s,目標設定為不超過0.5 s,對標車型平均最大加速度為0.34,目標設定為不低于0.34,對標車型平均加速度峰度為-0.75,目標設定為不低于-0.8;用戶常用超車加速工況下,對標車型平均加速度延遲時間為0.76 s,目標設定為不超過0.7 s,對標車型平均最大加速度為0.085,目標設定為不低于0.08,對標車型平均加速度峰度為0.398,目標設定為不低于0.4。

4 用戶常用加速工況駕駛性試驗研究

4.1 駕駛性實車評測

試驗對象為某款自主SUV車型,整車質量為1 515 kg,配置1.5 L 渦輪增壓發動機,其最大扭矩為250 N·m、最大功率為115 kW,變速器為濕式7 DCT。基于上述駕駛性客觀評價指標設定方法進行駕駛性開發。對開發后車型進行實車測試,得到用戶常用工況起步加速和超車加速的加速度時間歷程曲線,如圖5所示。用戶常用起步加速工況加速度延遲時間為0.73 s、最大加速度為0.42、加速度峰度為-1.282;用戶常用超車加速工況加速度延遲時間為0.59 s、最大加速度為0.1、加速度峰度為0.501。

圖5 某自主車型用戶常用起步和超車工況加速度時間歷程曲線

由測試結果可知:用戶常用起步加速工況下除加速度延遲時間大于目標值、加速度峰度小于目標值外,其他結果均達標。

4.2 起步加速工況加速度傳遞路徑分析

4.2.1 車輛起步加速度傳遞路徑

油門踏板被踩下后,車輛起步加速度傳遞路徑如圖6所示。

圖6 車輛起步加速度傳遞路徑

4.2.2 車輛起步加速度延遲時間分解

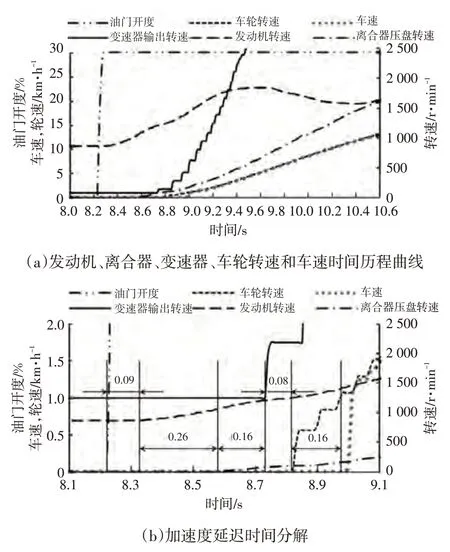

基于傳遞路徑分析結果,測試試驗車輛起步加速工況下發動機、離合器壓盤、變速器輸出軸和車輪的轉速以及車速,如圖7a所示,并可據此得到如圖7b和表5所示的用戶常用起步加速工況加速度延遲時間分解。

表5 用戶常用起步加速工況加速度延遲時間分解

圖7 車輛加速度延遲時間測試及分解

4.3 實車駕駛性改進試驗研究

影響加速度延遲的結構因素包括傳動系齒輪嚙合間隙、襯套變形、半軸扭轉剛度、輪胎周向剛度等。變速器、主減速器、差速器齒輪的嚙合間隙會引起轉速傳遞延遲,減小嚙合間隙可縮短延遲時間,但會增大噪聲和熱量,導致輪齒齒面磨損、擦傷甚至折斷;襯套變形會引起轉速傳遞延遲,增大襯套剛度可縮短延遲時間,但會給操縱穩定性和平順性帶來不利影響;半軸扭轉變形和輪胎周向變形會引起轉速延遲,增大半軸扭轉剛度和輪胎周向剛度可縮短延遲時間。此外,采用提高D擋發動機怠速轉速、提升小油門發動機轉矩、優化扭矩濾波、提升離合器接合速率,也可縮短起步加速延遲時間。

本文分別對提高D 擋發動機怠速轉速(方案1)和提升小油門發動機轉矩、優化扭矩濾波(方案2)進行實車驗證。

4.3.1 方案1試驗驗證

通過將D 擋發動機怠速轉速由850 r/min 提升至1 000 r/min優化加速度延遲時間,優化結果如圖8所示,用戶常用起步工況下加速度延遲時間由0.75 s 優化為0.52 s,縮短約31%。其中:發動機轉速響應延遲時間由0.09 s 優化為0.06 s,縮短約33%;離合器接合延遲時間由0.26 s 優化為0.18 s,縮短31%;變速器及主減速器延遲時間由0.16 s 優化為0.11 s,縮短約31%;差速器及半軸延遲時間由0.08 s 優化為0.06 s,縮短約25%;輪胎及懸架延遲時間由0.16 s 優化為0.11 s,縮短約31%。加速度峰度由-1.282 優化為0.478,提升約138%。

圖8 方案1車輛加速度延遲時間優化結果

商品性評價工程師對采用方案1 優化后的車輛駕駛性進行主觀評價。圖9所示為主觀評價結果,提升怠速轉速,加速度延遲時間縮短,主觀評價結果提升0.2分。主觀評價結果表明:用戶常用加速工況下車輛起步加速及超車加速動力性略有提升,加速響應時間縮短,可滿足用戶加速響應快、加速有推背感的需求,但提升怠速轉速導致整車怠速NVH性能惡化。

圖9 方案1主觀評價結果

4.3.2 方案2試驗驗證

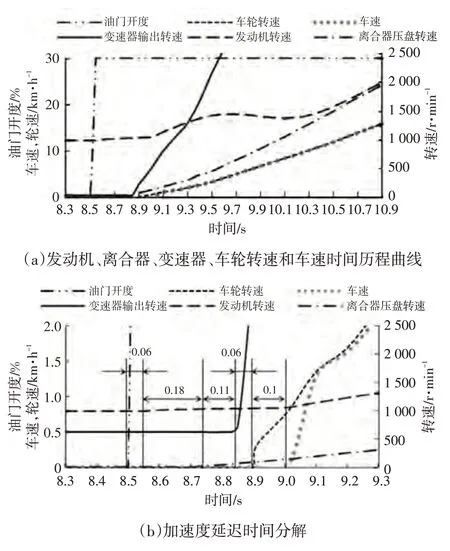

通過優化發動機踏板曲線提升小油門開度下發動機扭矩,優化加速度延遲時間。圖10 所示為優化前發動機踏板曲線,將其拆分為高速、低速踏板曲線,如圖11 所示。這樣既可提升低速時車輛的控制能力,又可提升高速時車輛的駕駛感受,并且提升了小油門開度工況發動機扭矩。針對用戶常用的30%油門開度,發動機轉速為1 000 r/min的工況,低車速發動機踏板曲線的發動機扭矩提升54%,高車速發動機踏板曲線的發動機扭矩提升128%。通過加快節氣門開啟速度,可優化扭矩濾波,進而縮短加速度延遲時間。

圖10 優化前油門踏板曲線

圖11 優化后油門踏板曲線

圖12所示為車輛加速度延遲時間的優化結果。由圖12 可知,用戶常用起步工況下加速度延遲時間由0.75 s優化為0.49 s。

圖12 方案2車輛加速度延遲時間優化結果

商品性評價工程師對采用方案2 優化后的車輛駕駛性進行主觀評價,結果如圖13所示,提升小油門發動機扭矩及優化扭矩濾波,加速度延遲時間縮短,主觀評價結果提升0.3 分。主觀評價結果表明:用戶常用加速工況下車輛起步加速及超車加速動力性略有提升,加速響應時間縮短,可滿足用戶加速響應快、加速有推背感的需求,并且對整車NVH性能無影響。

圖13 方案2主觀評價結果

5 結束語

本文針對全國不同區域9 個城市中不同車型的車輛用戶調研,開展用戶常用加速工況統計,基于WLTC和CLTC 工況統計分析并結合道路限速法規建立用戶常用加速工況,將用戶加速體驗重點需求轉化為用戶常用加速工況駕駛性客觀評價指標的工程描述;通過試驗測試與數據分析,對試驗車型設定駕駛性客觀評價指標,并完成了駕駛性客觀評價指標的實車測試,以及用戶常用起步加速工況的加速度延遲時間分析、優化、驗證與主觀評價。