600MW亞臨界機組汽溫控制策略的優化

李 敦

(國能浙江北侖第一發電有限公司,浙江 寧波 315800)

機組正常運行中需要將過熱器和再熱蒸汽溫度保持在標準溫度范圍內,鍋爐主再熱汽溫度過高會對安全性造成影響,過低則經濟效益差。以再熱汽為例,若溫度下降5 ℃,則煤耗提高0.1%。以常規亞臨界機組每年發電60億kW·h來計算,按生產1 kW·h電消耗320 g標準煤(熱量為29 307 kJ),每年造成的直接損失為1 920 t標準煤。本文探討通過對亞臨界汽溫控制系統的優化,控制鍋爐主再熱汽的溫度保持在合適范圍,以實現安全性和經濟性達到最大平衡。

1 機組概述

某600MW機組鍋爐是露天布置的全鋼構架的倒U型汽包爐,采用美國燃燒工程公司(CE)設計制造的亞臨界參數控制循環,具有直流式四角切向燃燒、一次中間再熱、單爐膛平衡通風、固態排渣等特點,設計煤種為山西晉北煙煤[1]。

2 亞臨界汽包鍋爐的部分影響因素

亞臨界汽包鍋爐的過熱器出口汽溫決定于省煤器及水冷壁吸熱量與過熱器受熱面吸熱量的分配比例。任一影響該比例的鍋爐運行和設計變化都會影響到出口汽溫。增大蒸發受熱面吸熱量,減少過熱器受熱面吸熱量,使出口汽溫下降;反之,則汽溫上升。在合理布置受熱面的同時,采用減溫、調溫擋板等調節手段使汽溫保持穩定。

鍋爐負荷對出口汽溫的影響方面,不同類型受熱面的出口汽溫特性與鍋爐負荷的關系各不相同。輻射式受熱面的出口汽溫隨鍋爐負荷的增大而降低;對流式受熱面的出口汽溫隨鍋爐負荷的增大而升高;屏式受熱面(輻射、對流參半)的出口汽溫受鍋爐負荷的影響較小。鍋爐負荷增加,投入爐內的燃料量和燃燒量隨之增大,流經輻射受熱面的蒸汽量也增大,但輻射受熱面的吸熱量雖有增大,由于理論燃燒溫度不變,爐內輻射的有效溫度只因爐膛出口溫度的增大而略有增大,輻射受熱面的吸熱量的增大跟不上蒸汽流量的增大,結果使出口汽溫降低;對流受熱面吸熱量既因爐膛出口煙溫升高、受熱面煙汽溫差增大而增大,也因煙氣流量與流速增大而增大,使對流受熱面隨負荷增大的吸熱量增大超過蒸汽流量的增大,其結果是出口汽溫隨負荷增大而升高。

運行操作的影響主要是給水溫度、吹灰、排污。過量空氣系數增大,使煤粉燃燒速度增加、火焰長度縮短,同時熱容增加使爐膛出口煙溫減小,二者相抵。因高壓加熱器投運方式的改變使鍋爐給水溫度改變,而給水溫度對出口汽溫的影響是:給水溫度增加,飽和蒸汽和給水的焓差減小,蒸發量增大,結果使出口蒸汽溫度下降;反之則出口汽溫上升。鍋爐排污量增加,使蒸汽量減少,出口汽溫上升。水冷壁吹灰時,水冷壁吸熱能力增大,爐膛出口煙溫下降,對流受熱面出口汽溫下降;對流受熱面的吹灰使對流受熱面吸熱增大,其出口汽溫上升。采用擺動式燃燒器的鍋爐,燃燒器上下擺角也影響火焰中心的位置和爐膛出口煙溫,同時它也是日常調節汽溫的一種手段。

3 原設計控制方式存在的問題

在原有的方案中,無論是一級減溫、二級減溫、再熱減溫,其控制思想都是以出口溫度為輸入,減溫調節閥的開度為輸出。#1爐過熱器汽溫分二級控制。其中一級減溫器控制的是屏過出口的汽溫,在運行中我們往往是通過設置一個固定值的增減來使其達到所想要的目標值。由此可以看出一級減溫器溫度的設定值是固定的,而不是動態的,這樣就帶來了一個現實的問題,當二級減溫器出口汽溫由于外部原因突然變化時,一級減溫器汽溫設定值不會跟著變化。當二級減溫器出口溫度迅猛上升時,需要開大一級減溫水調節閥幫助調節。但由于一級減溫器老化,調節性能滯后,二者疊加使得汽溫上升很快,高出了當時一級減溫器所設定的實際溫度,使過熱器出口汽溫快速上升不易控制,極易造成超溫。反之,當二級減溫器出口汽溫突降時,一級減溫器汽溫設定值也跟著下降,一級減溫水量隨之減少過于緩慢,從而使得過熱器出口汽溫快速且過度下降,其恢復時間延長。

在原有的再熱蒸汽溫度控制中,存在一個與當前負荷相關的前饋環節,但在實際操作中并沒有投入使用。這種直接控制溫度的方法,雖然結構簡單,對溫度的反應也很敏感,但也有一些問題。(1)由于控制比較簡單、直接,所以加熱水的噴水量波動比較大,在過熱器出口之前,管子內的溫度變化很大,使管子表面出現氧化,從而堵塞管路,從而引起水冷壁的超溫爆管。(2)因為控制僅僅是為了調節溫度,沒有考慮到壓力的改變,所以當負載變化造成溫度改變時,減熱水的流量也會隨之改變,使壓力和溫度一起波動,產生調整振蕩發散,從而使控制系統失穩,影響 AGC的調整和負載變化率。為防止經常發生氧化,操作中需要降低二級減溫的噴水量和次數,采用一級減溫作為主要的調節手段,同時采用一級減溫來控制二級減溫,中間出現了許多干擾因素,增加了控制延時,原來的控制方法很難保證出口溫度的穩定性。這一問題在負載變動較大時尤為突出,所以需要對現有的控制模式進行改造,以便尋找一種能夠穩定地維持蒸汽溫度和壓力變化的新型控制方法,從而保證機組的穩定。

另外,再熱蒸汽溫度的調整是以再熱器的出口溫度為目標,因為噴水點與測點距離較遠,有一定的延遲和惰性。如果沒有適當的輔助控制,很容易導致再熱蒸汽溫度的控制失穩。在穩定狀態下,再熱蒸汽溫度會出現波動,這種控制方法可以對再熱蒸汽溫度進行有效地控制。但是,在機組運行狀態出現波動時,沒有考慮到其他因素(比如負載和壓力的變化),會使蒸汽溫度和流量隨著壓力的變化而出現調整振蕩發散。而在負載和壓力波動大的情況下,它的振蕩很難收斂,從而導致系統的不穩定性。這也是傳統的串級控制系統的特點:可以很好地調整內部擾動(調整后的變化擾動),而對外部擾動(壓力、負荷變化等)的調整效果則是有限的。

4 過熱汽溫控制策略及優化

要優化原蒸汽溫度控制方案,首先要對其產生的主要問題進行分析,并提出相應的改進措施。通過對鍋爐的實際運行分析,發現在負載穩定的條件下,蒸汽溫度的控制比較平穩;而在負載變化時,蒸汽溫度的變化比較大,容易產生波動。

4.1 氣溫變化原因分析

汽溫的變化主要有兩種原因,一種是當汽機調門調整負載時,主汽的壓力發生了變化,而當汽比焓不變時,汽溫會隨著汽壓的變化而發生相應的變化;反之亦然。二是由于蒸汽流量和煙氣熱量不均衡所造成的汽溫變化,尤其是在變負載條件下,即使燃料量迅速提高,但對爐膛的吸熱仍有一定的延遲,造成汽溫的波動。對蒸汽溫度的變化進行了分析,發現在加載初期,燃料的上升初期并不能立即提高鍋爐的輸出熱負荷,而負載控制系統為了提高負載,已經打開了汽機的調門,導致蒸汽壓力降低,蒸汽溫度降低。這時候燃料會超調,爐溫升高,負荷、汽壓、汽溫急劇升高,汽溫調整系統會立即加減溫水,使汽壓進一步升高,特別是在制粉系統延遲時間過長時,會使控制系統中的煤量增大較多,從而使主汽壓力發生劇烈變化。

在原有的設計中,減溫器的過熱度設置與過熱器是與過熱器出口蒸氣壓力的函數關系。優化后的過熱度設置函數可按機組滑壓工況曲線進行調整,并在變負載狀態下加入過熱度定值的調整;添加了一階減溫水調門的平均開啟命令,通過功能及慣性調整過熱度設置;WFR調整參數是通過變負載前饋信號函數的函數值來實現的。WFR緊急回落過程中,速度降低到0.167 t/s。根據機組負載的不同,采用變參數控制過熱器減溫水調節器,并在WFR前向信號中加入可變負載信號[2]。

4.2 優化方案的制定

在此基礎上,本文提出了蒸汽溫度控制系統的優化設計目標:一是降低蒸汽溫度和AGC之間的交互作用,二是降低負荷波動條件下蒸汽溫度的變化幅度。通過分析汽溫和負荷調整的相互關系,觀察汽溫和汽壓在AGC狀態下的同步變化,汽溫調節系統應該維持在恒溫狀態,使汽壓恢復正常,汽溫自然恢復,從而避免了前面提到的振蕩發散現象。本文提出以蒸氣的比焓結合汽溫控制作為減溫的控制方案,可以有效地解決或減少汽溫與負載控制系統之間的交互作用,改善汽溫、負載的控制質量,改善機組的運行穩定性。

除了以總熱量控制為主要調控方式外,還應考慮蒸汽流量與煙氣熱量不均衡所導致的汽溫變化。當機組負載較大時,煤炭消耗較大[3]。首先,爐膛內熱負荷增大,但蒸發量不會立刻跟上,會有一段時間的延遲,這時的煙氣熱相對于蒸氣流量較大,汽溫也會隨之升高,這個時候不能再加減溫,因為鍋爐蒸發量上升到了與煙氣熱平衡的時候,汽溫就會恢復,但如果由于蒸氣溫度升高,再注入減溫水,那么在鍋爐吸熱充分、蒸發量增加后,蒸汽流量與煙氣熱之間的平衡將會出現新的變化。為此,本文提出采用綜合能源平衡能求出減溫水量的方法,并對其進行了簡化,并將其應用于減溫水中。通過這種方法,可以根據煤炭、蒸氣流量的變化,提前調整減溫,降低汽溫的波動幅度,從而實現對溫度的穩定和精確控制。

過熱一級、二級和再熱降溫均采用相似的方法。首先,將目標溫度和目前有關的壓力值結合,得到 PID設置的焓設置;然后將相應的降溫器進口溫度與進口蒸汽壓力相結合,得到實際的熱焓值,通過一系列的滯后校正環節得到結果;最后得到的 PID PV值,再加上一個包括降溫量和溫度修正的前饋環節,組成了一個新的控制邏輯。

4.3 噴水減溫控制

該機組的過熱器采用兩段式布局,以一次減溫為主要蒸汽的精細調節。為了消除各個過熱器兩側的蒸汽溫度的偏差,每個階段的噴水減溫器都被分成了左右兩側。原來的兩個溫度控制都是單回路。(1)一次降溫控制。一級過熱器出口溫度設置為:負載指令經過功能變換和設置偏壓后,提高速度上限為0.1℃/s。改變了原單回路的調整方式,采用串級回路方式,以及一級過熱器的進口蒸汽溫度,提高了主回路的抗積飽和特性。采用一次減溫控制裝置,增加了一個進口溫控回路,確保減溫器后溫度控制高于飽和溫度、維持10℃以上的過熱值。(2)將原單回路變為串級回路,并提高了主回路的抗擊飽和特性,其效果與一級減溫控制大同小異,為了減小蒸汽溫度控制延遲,增加了如下的前饋信號。在減溫水調節閥的控制命令中增加了可變負載前饋信號,采用二次減溫器的入口蒸汽溫差作為前饋信號。(3)減溫水原設計為串級回路,以提高主回路的能力。主回路的前饋信號是由負載命令函數產生的,而副回路則是由鍋爐的變載前饋控制,通過兩個前饋信號提高了系統的調節質量[4]。

5 再熱汽溫優化控制

5.1 優化控制改進設想

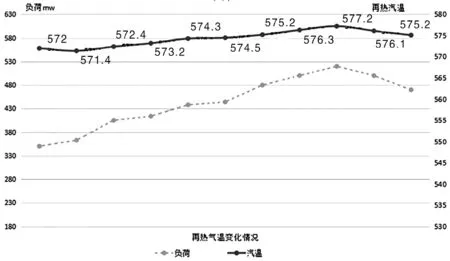

原來的控制方法是采用傳統的單回路加導前汽溫度的串聯控制。由于再熱減溫控制是一種大慣性控制,因此單回路控制難以達到良好的控制質量,因為大慣性系統需要迅速而及時地調整;為了保持大慣性控制系統的穩定性,調整調節器的速度也要很慢(需要放大比例和積分時間),這兩者顯然是矛盾的。增加了蒸汽溫度的串級控制,雖然可以提高控制質量,但是它只能提前調整導致被調量變化的內部擾動,而不能提前調整如汽壓、煙氣流量變化。有外部擾動時,串級控制系統仍然處于滯后調整狀態,仍然會導致系統調整的遲緩和不穩定[5]。由于串級控制系統具有很好的抗干擾性能和自適應性,在此基礎上加以改進。針對其抗外擾能力差的特性,提出了將延遲控制目標替換為具有抗干擾能力的控制目標。同時,適當地選取導前信號,對提高系統的調速和穩定性都有很大的幫助。再熱汽溫度變化詳情見圖1和圖2。

圖1 再熱汽溫變化情況(負荷變化10MW)

圖2 再熱汽溫變化情況(負荷穩定在450MW)

5.2 再熱優化方案的制定

再熱汽溫的變化主要是因為蒸汽流量和煙氣流量的不均衡,尤其是當機組負荷急劇變化時,爐膛的吸放熱存在一定的延遲,使蒸汽流量比煙氣流量的變化慢,從而造成汽溫的波動。通過上述分析,并考慮到原有的串聯控制系統存在的不足,故將其改為蒸氣的比焓和再熱器出口汽溫協調控制,降低了汽溫與鍋爐的負荷控制之間的相互干擾,從而使機組的運行更加平穩。該方案能有效地消除鍋爐負荷變化與再熱蒸汽溫度的交互作用,提高蒸汽溫度控制的穩定性,解決了原有控制系統難以兼顧的問題[6]。

6 結語

該方法通過對汽溫波動的兩個主要因素進行分析,確定了一個合理的控制目標,以總熱量平衡為基礎,以AGC負荷指令函數為前饋,來調節各級過熱器和再熱器減溫水量。從而降低了汽溫與鍋爐的負荷控制之間的相互干擾,搭建了穩定、完備的控制系統。該方法不僅對控制需求作出了迅速的反應,而且在調整時減少了主蒸汽壓力的波動,操作人員人工介入的需要大幅減少,增加了自動化程度,提高了運行機組的安全性,且降低了損耗。