萃取法凈化鈾工程化中的質量控制與改進

文/謝汶級 袁 波 周顯明

某核燃料在生產過程中會產生不合格品,其中主要為尺寸、含量不滿足要求。回收不合格品中的鈾元素對降低研制成本、節約燃料資源、減少環境污染和促進核能可持續發展均有重要意義。含雜鈾溶液的萃取、凈化在國際上均是不合格品中鈾回收工藝的關鍵步驟,其工藝收率通常≥98%,且經萃取凈化處理后的產品應滿足《核級硝酸鈾酰溶液或結晶體規范》(ASTM C788-2021)的要求。我國已開展了以多級逆流萃取法進行含雜鈾溶液萃取凈化工程化的技術研究。目前,研發工作處于工程化技術攻關階段,雖然已經完成了混合澄清萃取設備的安裝與調試,但其中萃取凈化工藝收率始終低于80%,遠低于國際先進水平(≥98%),這限制了整個鈾回收工藝收率,是亟須突破的技術瓶頸。先進的質量管理方法是提高生產效率與質量的重要工具,典型的如由美國質量管理專家休哈特博士提出的計劃—實施—檢查—處理(PDCA)循環法[1]。研發團隊在技術攻關之際,引入PDCA 循環法等質量管理方法,對工藝研發過程進行了全面的質量管理,充分發揮了專業技術和科學管理方法在技術攻關中的作用,有效提高了萃取凈化工藝收率。本文針對多級逆流萃取法對含雜鈾溶液進行萃取凈化工程化技術攻關,并展開標準化研究。

一、雜鈾萃取法凈化鈾工藝介紹與現狀分析

1. 工藝流程介紹

雜鈾萃取凈化工藝是鈾回收過程中的關鍵。為了更加清晰地掌握現狀,研究人員首先根據各工藝環節的特點,將整個萃取凈化工藝劃分為萃取原液配制單元、萃取單元與反萃取單元這3 個單元。具體流程為:首先含雜鈾溶液在萃取原液配制單元調節酸度,將鈾濃度調至適宜狀態;然后轉入萃取單元,將鈾萃取至有機相,雜質進入水相,完成分離;最后轉入反萃取單元,將萃取至有機相的鈾元素反萃取至水相,進而完成含雜鈾溶液的萃取凈化工作。因此,萃取凈化工藝收率可以表示為萃取單元收率與反萃取單元收率的乘積,即萃取凈化工藝收率(%)=萃取單元收率×反萃取單元收率×100%。

2. 工藝現狀分析

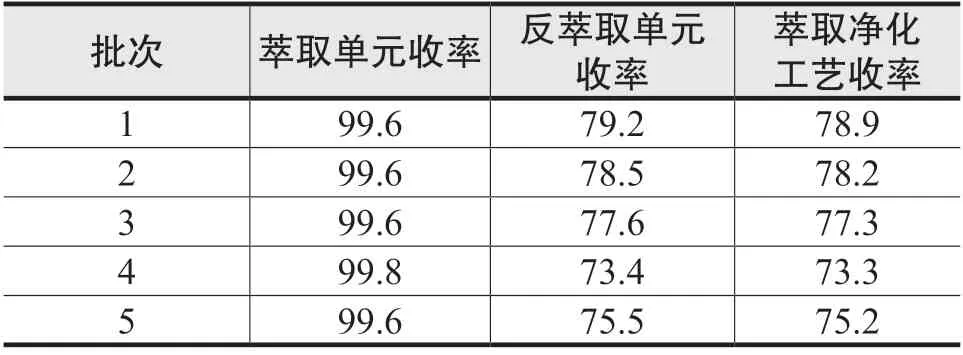

在技術攻關前,萃取法凈化鈾在實驗室的收率均≥99%,但同樣的工藝參數(萃取相比1∶1,萃取溫度30 ℃;反萃取相比1∶1,反萃取溫度30 ℃)用于萃取凈化工程化裝置收率結果如表1 所示。表1顯示,技術攻關前5 批次鈾萃取實驗的萃取單元收率均穩定在99.6%(含)以上,表明萃取單元系統穩定,且技術目前在國際上已處于較高的水平,提升空間十分有限。而反萃取單元收率均低于80%,這表明反萃取單元收率低是導致萃取凈化工藝收率低的直接原因,也是整個萃取凈化工藝的問題癥結所在。

表1 技術攻關前5 批次鈾萃取凈化工藝結果統計%

二、萃取法凈化鈾收率低的原因分析

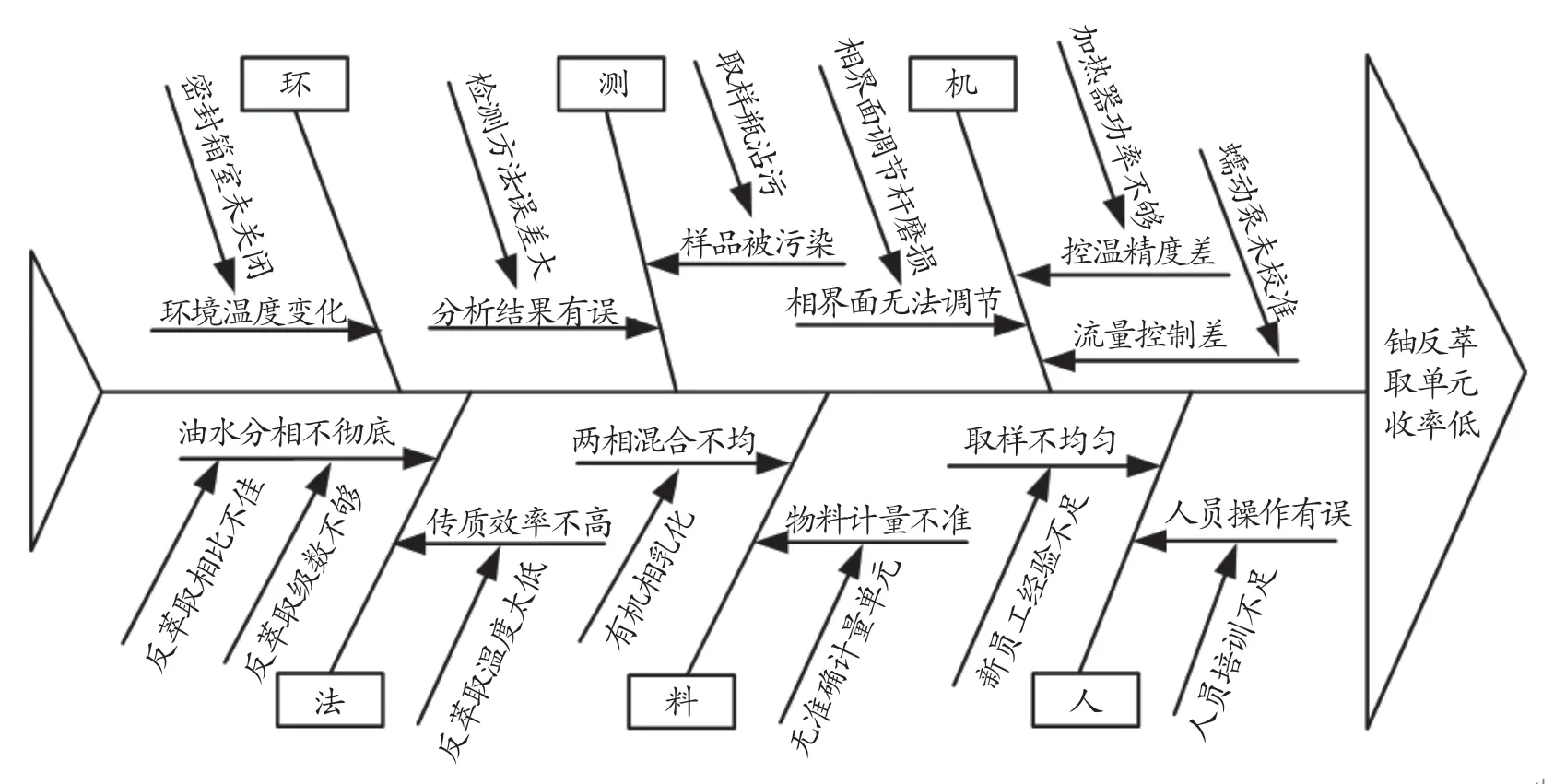

針對反萃取單元收率低這一導致萃取凈化工藝收率低的問題癥結,本研究采用頭腦風暴法與“5M1E”分析法從人、機、料、法、環、測6 個方面分析了影響鈾反萃取過程的各種因素,確認了可能導致反萃取單元收率低的13 個末端因素,并繪制了魚骨圖[2—4](見圖1)。本文結合實際情況,并按照質量管理思路科學論證,排除了“人、料、測、環”等4 個方面因素,將原因鎖定在了設備與工藝方法兩大問題上。為了進一步找到設備問題與工藝方法中的哪些因素是造成萃取凈化工藝中反萃取單元收率低的真正原因,本研究對“機”與“法”的末端因素按照質量管理方法進行了逐一研究,最終確認了“反萃取相比不佳”“反萃取溫度太低”與“反萃取槽部分相界面調節桿磨損”這3個因素是導致反萃取單元收率低的真正原因,具體確認過程如下。

圖1 鈾反萃取單元收率低原因分析魚骨圖

1. 反萃取相比不佳

反萃取相比不佳對反萃取單元收率的影響采用實驗方式驗證,實驗設置了3 組不同反萃取相比(有機相/水相,用O/A 表示)進行萃取與反萃取實驗。實驗結果表明,O/A 從1.0∶1 分別增加至1.1∶1 與1.2∶1 時,反萃取單元收率分別從72.12%增加至80.27%與95.88%,從不滿足技術要求到滿足技術要求。因此,O/A 不佳是造成反萃取單元收率低的主要原因之一。

2. 反萃取溫度太低

工程化裝置的反萃取溫度與實驗室反萃取溫度均采用恒溫水浴控制,控制精度均在±0.5 ℃范圍內,且數值相同。本研究采用實驗方式,以進一步驗證反萃取溫度太低對反萃取單元收率的影響,實驗設置了3 組不同反萃取溫度進行萃取與反萃取實驗。實驗結果表明,反萃取溫度從30 ℃分別增加至35 ℃與40 ℃時,反萃取單元收率分別從80.27%增加至85.65%與91.31%,這可能是工程化裝置與實驗室處理量的不同導致所需反萃取溫度不同。因此,反萃取溫度太低導致反萃取傳質效率低,也是造成鈾反萃取單元收率低的主要原因之一。

3. 反萃取槽部分相界面調節桿磨損

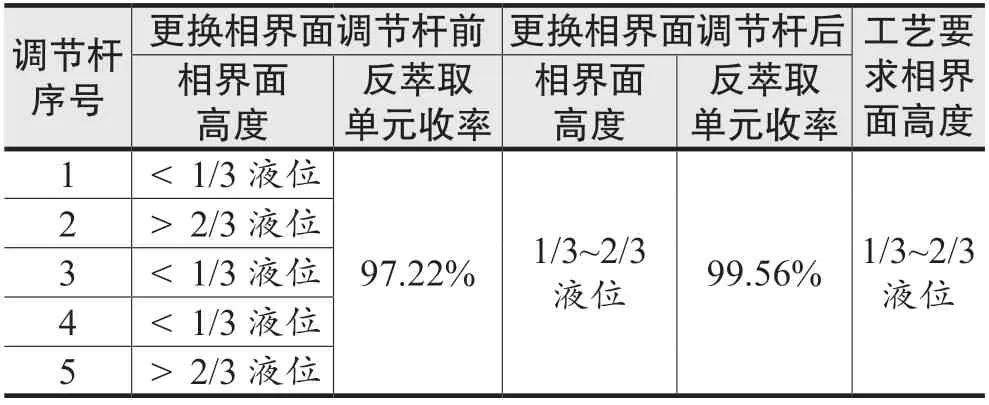

界面調節桿磨損會導致反萃取槽各級相界面無法穩定精確調節,從而影響鈾反萃取單元收率。本研究針對反萃取槽5 根有明顯磨損的界面調節桿材質結構展開。經研究發現,所采用的界面調節桿材質與螺紋不能與反萃取槽完全適配,經常卡死,導致調節桿難以調節,且極易磨損。更換其他材質調節桿后,相界面高度范圍見表2。結果表明,有磨損的相界面調節桿無法調節相界面高度,且其相界面高度通常在<1/3 液位或>2/3 液位,不滿足工藝要求的相界面高度(1/3 ~2/3 液位);經過更換相界面調節桿后,相界面能夠穩定可調地處于1/3 ~2/3 液位,且反萃取單元收率從97.22%提升至99.56%。這表明,反萃取槽部分相界面調節桿磨損是造成反萃取單元收率低的主要原因之一。

表2 更換磨損的相界面調節桿前后相界面高度與反萃取單元收率對比(溫度40 ℃,相比1.2∶1)

三、萃取法凈化鈾工程化質量改進

確認主要原因后,本研究根據“5W1H”原則,共制定了3 項對策,分別為調整反萃取相比、調整反萃取溫度與更換其他材質相界面調節桿,旨在通過提高萃取兩相傳質效率與混合程度,從而提高反萃取單元收率。

1. 優化工藝參數

研究人員根據上述對策,分頭實施方案。對于要因“反萃取相比不佳”“反萃取溫度太低”,研究人員采用調整工藝參數的方式改進:根據上述實驗結果,將萃取純化工藝中反萃取相比調整為1.2∶1,反萃取溫度調整為40 ℃,并采用恒溫水浴夾套保溫以保證不同季節溫度的穩定,然后進行萃取凈化實驗,實驗結果見表3。

表3 調整工藝參數后5 批次鈾萃取凈化工藝結果統計%

由表3 可見,調整工藝參數后,反萃取單元收率提高至96.8%~97.8%,萃取凈化工藝收率提升至96.5%~97.6%,滿足技術指標要求,達到目標預期。

2. 完成設備改進

對于要因“反萃取槽部分相界面調節桿磨損”,研究人員對反萃取槽有磨損相界面調節桿進行了適配材質的研究、設計加工和更換。更換后,相界面高度全部滿足工藝要求的相界高度(1/3~2/3液位),且靈活可調,反萃取單元收率由原工藝的97.22%以下提高到99.56%以上。

3. 質量控制結果

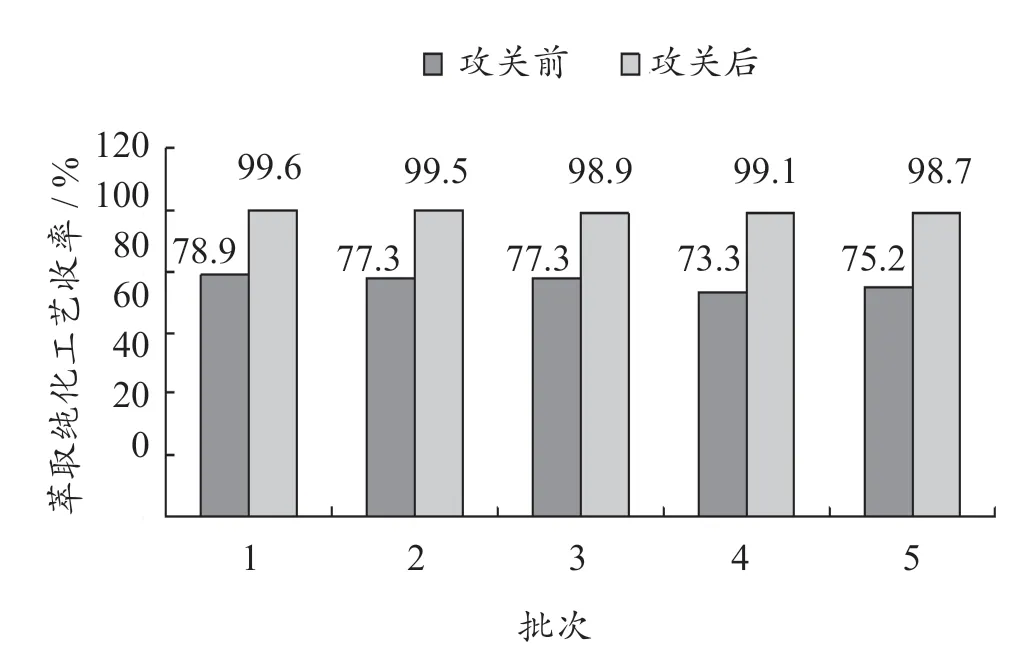

為進一步驗證改進工藝與設備的可重復性和穩定性,本研究采用改進后的工藝,連續完成了5批次鈾萃取凈化實驗,結果見圖2。

圖2 改進前后萃取凈化工藝收率

圖2 表明,工藝改進后,其穩定性較好,連續5 批次實驗,鈾反萃取單元收率的波動大幅度降低,且均穩定在98.7%(含)以上,提升效果顯著,各項指標均滿足ASTM C788-2021 標準要求,達到了行業領先水平。同時,這也證明了實施的3項措施確實有效。為了進一步保障后續產品質量,研究人員根據研究結果對已有的工藝規程與設備維護保養規程進行了升級,并進一步對操作人員進行系統培訓,形成鈾萃取凈化的標準化操作流程,并制定了企業標準。

四、結論與展望

在技術攻關之際,本研究引入科學的質量管理工具,使科研人員快速地認識到影響鈾萃取凈化工藝收率低的主要因素,制定了一套行之有效的工藝改進措施,使萃取凈化收率從73.3%~78.9%提高到了98.7%~99.6%,制定了鈾萃取凈化的標準化操作流程,確保產品質量持續達標。萃取凈化工藝收率的提高,意味著更高的核資源利用率,更少的放射性廢液產生和更輕的環境污染,具有顯著的經濟效益與社會效益。

本次技術攻關的全過程遵循質量管理方法與要求,經典的質量管理方法能將學科專業知識和科學管理方法有機結合,產生“1+1 >2”的效果,對減少研發成本,縮短研發周期,確保科研、生產質量均有重要的意義。