連續梁橋0#塊支架懸臂反壓施工技術

曾小林

【摘要:】文章介紹了一種連續梁橋0#塊支架懸臂反壓施工技術,該技術通過在支架上搭設貝雷梁,并在貝雷梁上設置扁擔梁反拉從而實現對整個支架進行預壓的目的。該技術總體上具有結構設計簡單、施工難度小、施工工序少、施工周期短、容易拆除、可重復使用、綠色環保等優點,在類似工程項目支架預壓施工方面具有推廣應用價值。

【關鍵詞:】連續梁橋;0#塊;貝雷梁;預壓

U445.466A431442

0 引言

在連續梁橋0#塊的施工中,需要對支架結構進行預壓,以獲取支架的彈性變形值和非彈性變形值,并根據測得的數據推算支架的預拱度,為立模標高提供可靠的依據。

傳統的預壓施工通常采用堆載法進行(水袋、沙袋、堆物等荷載配重),工藝復雜,施工時間長,費時費物,當結構物高度較高時,預壓需要的堆載荷載也相應地加大;同時,因受壓面積有限,堆載物的堆放高度較高,堆放困難,可操作性差,容易造成堆載物傾覆,安全隱患大。本文提出的支架反壓預壓技術在保證質量和安全的前提下加快了施工進度,提高了施工質量;同時,懸臂反壓施工工序簡單,施工方便,所用的千斤頂及工字鋼等材料能夠重復使用,可以節約材料、人員、機械成本,并提高施工過程中的安全性。

1 工程概況

某大橋的設計橋型為:(4×40)m+(55+95+55)m+40 m預應力混凝土連續箱梁。主橋上構采用掛籃懸臂澆筑法施工,共有4個0#塊,其尺寸為:左幅頂寬13.81 m,右幅頂寬13.0 m,翼板長3.405 m,底寬7 m,高6 m,順橋向長12 m,懸出墩身部分每側長4.5 m;其體積為347.1 m 總重920.8 t,懸出墩身部分單側體積為105.8 m 重275.15 t;其墩身高度分別為11.494 m、7.427 m,13.682 m、7.612 m。采用鋼管支架進行0#塊的施工。

2 工藝流程

該0#塊支架懸臂反壓施工工藝流程為:支架平臺搭設→扁擔梁安裝(雙拼工字鋼安裝)→鋼絞線、錨具安裝→液壓千斤頂安裝→預壓施加荷載→沉降觀測→持荷24 h→沉降觀測(滿足要求)→卸載→移除預壓設備→數據分析。

3 操作要點

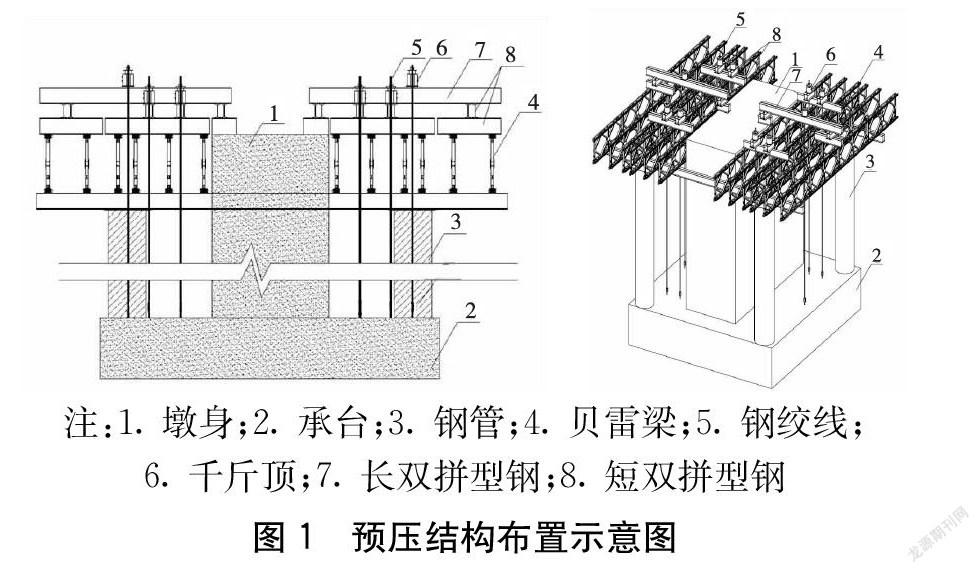

3.1 預壓布置

根據現場實際施工特點,為優化預壓工藝,0#塊懸臂托架預壓采取在承臺埋設帶皮鋼絞線并通過扁擔梁反拉的方式實現。采用15.2 mm鋼絞線(帶皮,防止銹蝕),垂直布置,避免傾斜受力。如圖1所示。

預壓具體實施流程為:(1)根據實際混凝土荷載分布劃分預壓區間并確定各區間混凝土荷載,通過確定鋼絞線點位布置,計算張拉力,實現模擬荷載分布[1];(2)將鋼絞線錨固在承臺中,鋼絞線采用千斤頂進行張拉形成張拉力反作用于支架,實現對支架的預壓;(3)長雙拼型鋼一端支撐在承臺外側的支架上,一端支撐在墩身上,通過對長雙拼型鋼中部預壓,實現對支架懸挑部分的預壓;(4)短雙拼型鋼的作用是將預壓力分散傳遞給下面的貝雷梁;(5)支架變形監控測量及數據分析:鋼絞線張拉前、張拉中、張拉后、卸載后分別對支架高程進行測量,然后對觀測數據進行分析處理,最終確定彈性變形量及非彈性變形量[2]。

3.2 預壓荷載計算

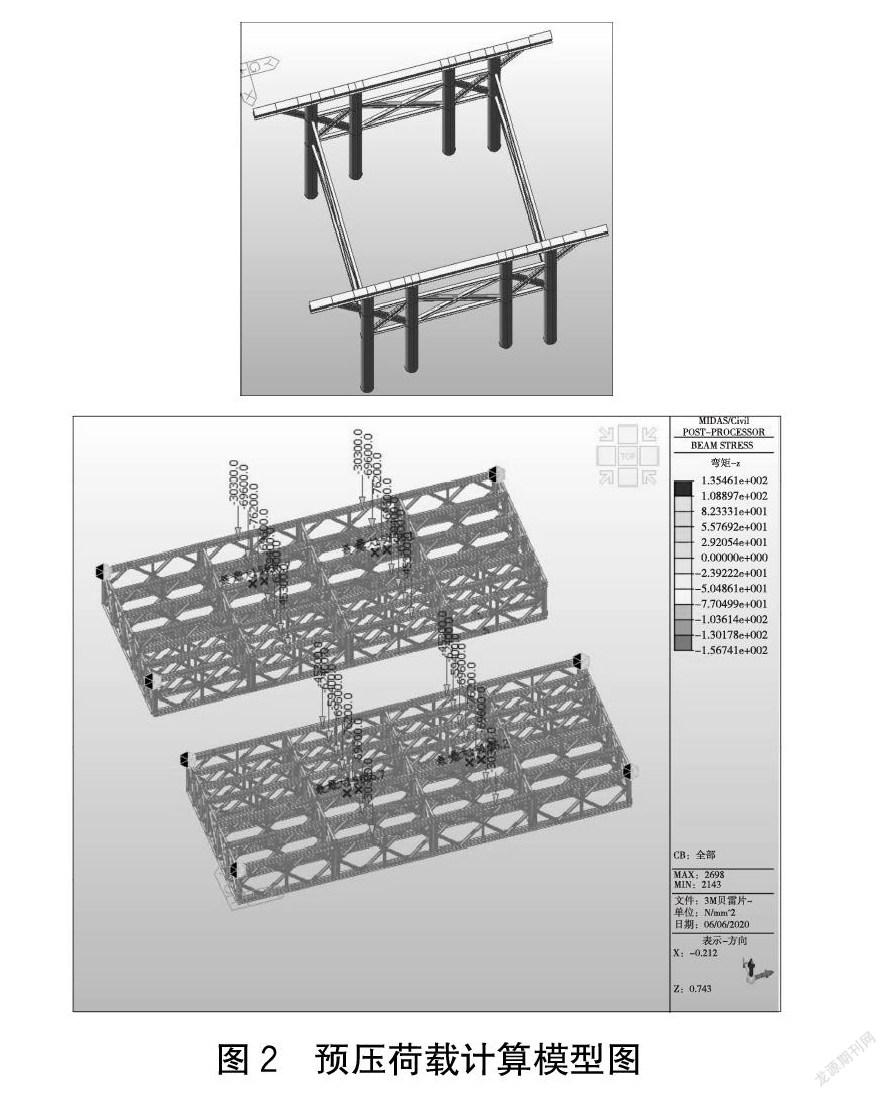

預壓荷載按澆筑0#塊混凝土懸挑自重和施工荷載之和計算,荷載取值分別為:鋼筋及混凝土自重取26 kN/m 施工人員及設備荷載取3 kN/m2,振搗荷載取2 kN/m2。

預壓荷載=1.1×(澆筑混凝土自重+平臺自重+模板自重+人群機具荷載+混凝土振搗荷載)。預壓荷載計算時采用有限元軟件Midas進行建模分析(見圖2),并以最不利條件進行計算。

3.3 托架預壓

通過仿真計算分析,在最不利位置設置扁擔梁,平行于承臺位置,將承臺預埋的鋼絞線接長至托架上,并施加荷載,整體一次性預壓。預壓分懸出承臺部位和承臺內部位兩部分進行(即1#預壓系統、2#預壓系統),并同時預壓,懸出承臺部位為2#預壓系統,承臺內部位為1#預壓系統。預壓時應同時張拉、分級加載,分3級進行,即按50%、90%、110%加載。加載達到設計荷載后,檢查最終的撓度,與設計撓度對比,滿足要求后,持荷≥24 h。持荷后檢查最終的撓度,與加載完成后的撓度對比,相對下沉在2 mm左右,說明支架已穩定,可卸載,然后分級卸載。

卸載過程同樣分3級進行,當卸載至每一級荷載即100%、90%、50%荷載時,均觀測一次,記錄好數據后繼續卸載,直至卸載完成。

在支撐系統的各個支撐端頭、兩支撐點中、端尾各設置1個觀測點。根據觀測點的下撓尺寸,適當調整模板安裝高度。

4 效益分析

傳統堆載法預壓施工中,1個0#塊需要投入8名工人同時作業6 d,另加預制塊投入4人預制5 d,達到強度后進行吊裝需5 d,共計16 d。而采用千斤頂支架懸臂反壓施工,僅需要投入4名工人同時作業5 d。對比可知,采用0#塊支架懸臂反壓施工方法可節約工期11 d,提高了施工效率,降低了成本投入。

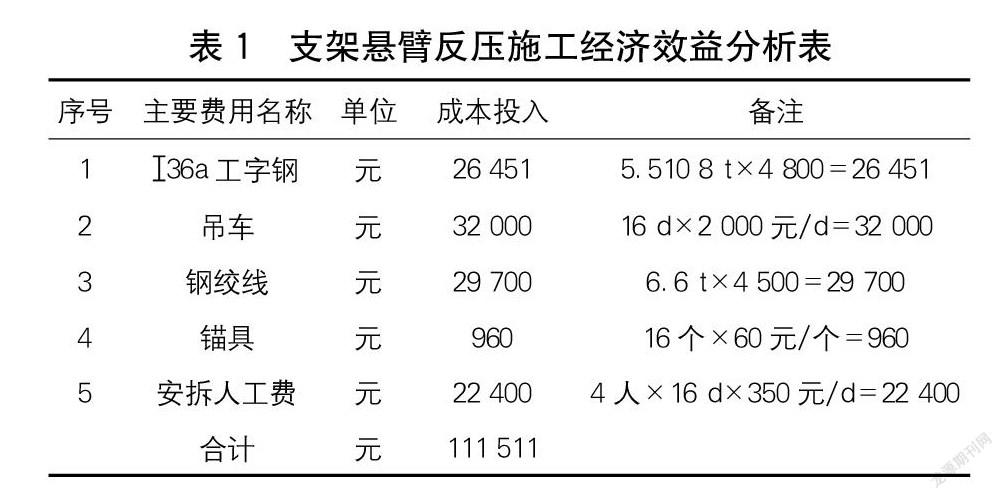

對懸臂反壓法與傳統堆載預壓法進行經濟效益對比分析,具體如表1、表2所示。

由表1、表2可知:采用懸臂反壓法施工,主要材料、機械、人工費用共為111 511元,而采用傳統堆載法施工,主要材料、機械、人工費用共為213 448元。本施工技術相比傳統方法節約101 937元,節約工期11 d。

5 結語

(1)支架懸臂反壓施工時,人員操作均在墩頂進行,為施工人員提供了有力的安全保障,安全系數高,安全效益明顯。

(2)反力架可以循環使用,有效節約了材料和機械資源,并節省了工期,創造了經濟效益,可為類似工程提供技術借鑒。

(3)支架懸臂反壓施工時,預壓用千斤頂可以借用連續梁縱向張拉的千斤頂。主要材料、機械、人工費用等較傳統堆載法預壓節約101 937元。

(4)0#塊支架預壓是0#塊施工過程中必不可少的一道工序,而支架懸臂反壓施工符合目前公路行業發展大趨勢,社會效益顯著。

參考文獻:

[1]梁功德.連續剛構0#塊托架與傳統荷載預壓的對比[J].建筑工程技術與設計,2018(20):4 688.

[2]卜東平,何占忠.反支點預壓法在高墩大跨橋梁施工中的應用[J].橋梁,2017(7):16-19.D2357F07-1EC1-47E7-916D-2212900B0125