基于dSPACE 的純電動整車控制器硬件在環仿真測試研究

王德軍, 于洪峰, 宋增鳳, 李之乾

(濰柴動力股份有限公司, 山東 濰坊 261041)

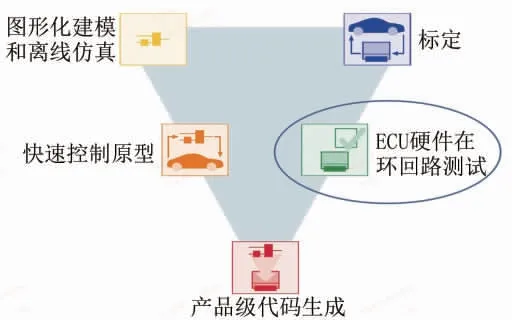

隨著動力電池技術的突破和充電樁基礎設施建設, 純電動汽車得到廣泛推廣。 純電動整車控制器 (EVCU) 作為其核心部件, 隨著研發人員根據市場需求不斷地優化改進, 其控制邏輯和軟件算法越來越復雜, 各主機廠紛紛引入dSPACE系統進行硬件在環測試, 在電控V流程開發起到重要作用, 其構架如圖1所示, 可以有效加快電控軟件的研發進度。

圖1 V模式開發流程

1 HIL測試平臺結構及流程規范

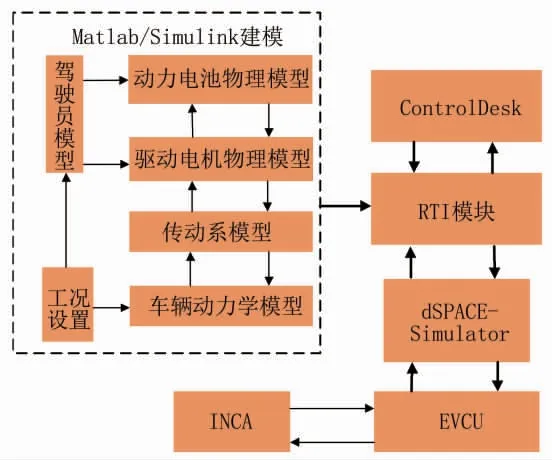

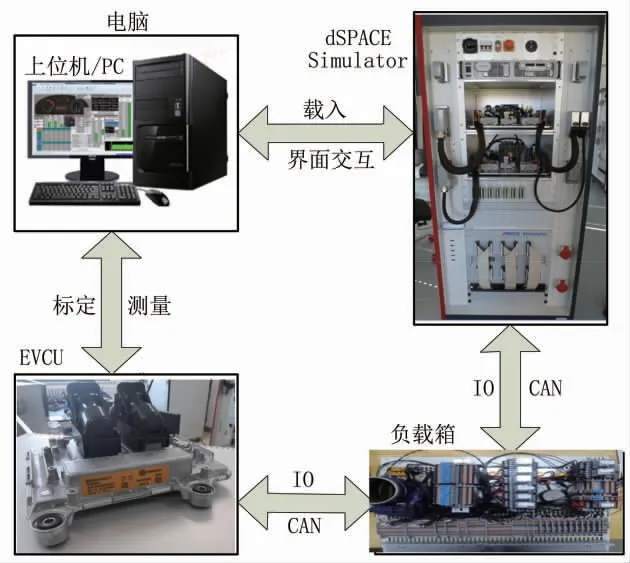

利用Matlab/Simulink建立純電動公交車模型并設置行駛工況, 通過RTI模塊編譯到dSPACE Simulator中代替實車及行 車 環 境。 dSPACE Simulator 通 過CAN 信 號、 IO 接 口 與EVCU實現通信。 測試中, 使用ControlDesk模擬駕駛員操作和不同工況或電池、 電機故障來驗證整車控制策略, 通過INCA軟件可實現對EVCU的標定和測試, 針對實際問題對控制器標定參數的實時調整, 驗證不同的功能邏輯, HIL系統結構如圖2所示。

圖2 HIL系統結構圖

本文基于公司某款新能源車型, 結合dSPACE的電控系統V流程, 對純電動公交車EVCU開發中的HIL臺架測試進行完整介紹, 該臺架測試的規范流程如圖3所示。

圖3 HIL測試流程規范

1.1 HIL測試準備

文檔準備階段主要包括如下幾點。

1) 根據高低壓電器原理圖及dSPACE Simulator針腳制定信號連接表, 用于制作負載箱。

2) 根據實車各模塊CAN通信需求, 通過HIL模擬電機、電池、 輔機等控制器, 制定EVCU與dSPACE Simulator之間CAN通信所需的報文結構。

3) 根據故障說明文檔, 模擬觸發不同故障, 驗證相應的故障處理措施。

4) 根據EVCU功能開發需求及測試用例庫, 建立項目功能測試列表。

5) 系統需求是客戶提出的產品需求, 包括對控制器信號、 功率、 制動、 擋位、 冷卻以及互鎖等功能的特殊需求,明確的系統需求是控制策略及軟件開發的前提。

6) 控制策略文檔則是根據系統需求制定, 為滿足客戶的產品性能需求制定詳細的控制策略說明。

1.2 系統集成

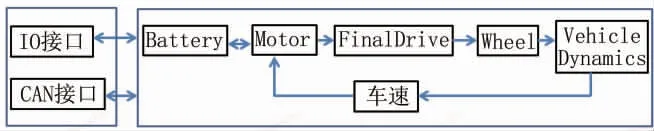

系統集成階段主要包括建立HIL物理模型、 行駛工況設定, 以及I/O、 CAN通信模塊的建立。 其中, 整車HIL模型的建立至關重要, 直接影響軟件測試符合實際情況的程度。本文基于Matlab/Simulink搭建純電動公交車整車物理模型,整個建模思路基于扭矩/轉速搭建, 其扭矩傳遞路徑為從前到后 (電機—主減—車輪—整車動力學模型), 其車速/轉速傳遞路徑為從后向前 (整車動力學模型—車輪—主減—電機), 具體如圖4所示, 該HIL模型包括整車動力學模型、 電機模型、 電池模型、 傳動系統模型、 輔機模型和駕駛員模型。

圖4 純電動扭矩/轉速傳遞路徑

整車動力學模型考慮了汽車行駛加速、 空氣、 滾動、坡度等的阻力, 模擬整車縱向運動狀態, 輸入為車輪驅動轉矩, 輸出為車速和車輪轉速。

純電動公交車制動時, 傳動系統主要功能是把整車的動能傳遞給電機, 實現能量回收, 傳動系統模型為包含主減、 車輪等主要進行換擋過程和擋位位置模擬, 輸入為電機輸出扭矩和車輪轉速, 輸出為車輪驅動扭矩和傳動系輸出轉速。

本文根據采用理論建模的方法建立電機模型, 其輸入主要有鑰匙信號、 鋰電池電壓、 電機需求轉速、 控制模式命令、 目標轉矩等信號, 輸出包括電機實際轉矩、 電機實際轉速、 電機母線電壓等信號。

本文采用二階RC模型等效電路模擬法建立高壓鋰電池模型, 該模型結構簡單, 實用性強, 能夠較真實反映出鋰電池特性。 確定模型輸入為初始SOC值、 電池電流、 需求電壓、 使能控制信號等, 輸出為電池電壓、 電池SOC值、電池輸出功率、 溫度以及充放電電壓、 電流限制等。

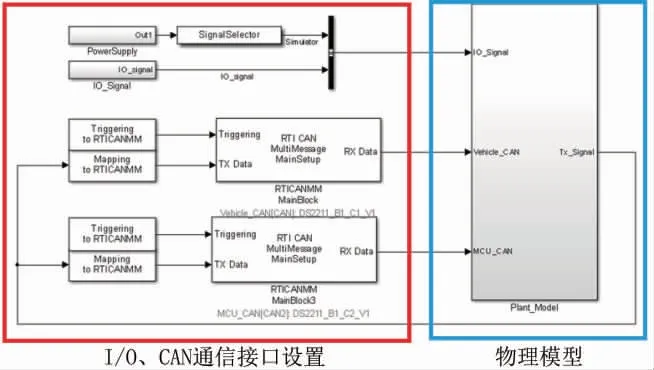

IO和CAN報文為整車控制器和HIL模型信號接口, 同時也包括駕駛員模型和輔機模型。 駕駛員模型主要是根據設置工況, 對電池、 電機模型發出指令, 包括鑰匙上電和起動信號、 油門踏板開度信號、 制動踏板開度信號、 手剎信號等。

輔機模型模擬了冷卻風扇、 冷卻水泵、 DCDC、 電動助力轉向、 電動空壓機等輔助設備, 并將其溫度、 工作狀態、工作電壓、 工作電流及故障碼等發送到整車控制器中, 整車控制器根據電機、 電池、 車輛狀態等參數來決定是否發送使能信號給對應的輔機。

行駛環境設定則根據所需工況, 向HIL模型發送目標車速或目標轉矩, 使HIL模型跟蹤目標值, 模擬行駛工況。 最終設置I/O、 CAN通信模塊, 與HIL模型進行集成, 如圖5所示。

圖5 HIL模型架構圖

2 HIL軟件測試

2.1 HIL測試平臺搭建

搭 建 基 于dSPACE Simulator 的HIL 測 試 平 臺, 包 含dSPACE Simulator、 負載箱、 電腦主機及所需測試的EVCU,如圖6所示。

圖6 HIL測試平臺架構

具體操作是, 將系統集成中的Matlab 模型下載到dSPACE Simulator中, 將其作為實時仿真的車輛底層模型。其中, dSPACE Simulator通過BUS總線與主機相連, 使用DS1006處理器, 支持系統并行計算, 具有高精度的分辨率, 能夠滿足純電動公交車的實車工作環境的精度要求。

通過提供的純電動整車控制高低壓電氣原理圖, 結合DS2211板卡的針腳搭建I/O信號配置列表, 同時制作負載箱建立整車控制器和HIL機柜的電氣連接, 對于整車控制器和電池、 電機、 各個輔機及儀表等CAN節點信號可通過RTICANMM模塊把DBC導入建立CAN網絡架構。

EVCU與電腦主機通過標定設備進行相連, 標定軟件INCA可實時讀取EVCU中的信息, 并對EVCU內部標定值進行修改。 ControlDesk與dSPACE仿真器通過光纖進行實時交互, 用于HIL物理模型主要參數檢測。

2.2 整車控制策略介紹

在HIL測試前需要對EVCU策略進行了解, 以便在測試中對相關指標進行標定。 整車控制策略的目標是根據鑰匙開關、 電機轉速轉矩、 駕駛員制動和油門踏板輸入等信息,解析駕駛員意圖, 然后根據車輛的運行狀態及故障情況,計算出對應的電機需求扭矩, 發送給電機控制器, 產生對應的力矩驅動或制動車輛, 整車控制策略框圖如圖7所示。

圖7 EVCU控制策略結構示意圖

整車控制器通過采集駕駛員動作信號, 進行車輛行駛模式的選擇, 進入對應模式的控制部分, 得到相對應的電機需求力矩; 當鑰匙開關處于上電狀態, 駕駛員沒有操作油門踏板或者制動踏板時, 車輛進入起步模式, 算出該模式所需電機力矩; 當駕駛員有驅動需求踩下油門踏板時,車輛進入驅動行走模式, 算出該模式所需電機力矩; 當駕駛員有制動需求踩下制動踏板, 并且車速高于某一值時,車輛進入制動能量回收模式, 并計算所需電機扭矩。

根據需求扭矩, EVCU綜合整車故障情況對正常模式、停止模式、 跛行模式或者警告模式進行選擇, 同時修正所需電機扭矩, 發送指令給電機控制器, 控制電機產生相應力矩, 若無故障, 無需對電機扭矩進行修正。

當存在三級故障時, 車輛進入警告模式; 當存在二級故障時, 車輛進入跛行模式; 當存在一級故障時, 車輛進入停止模式, 整車所需驅動力矩為0。

整車控制器還可以在必要的時候關閉一些用電附件,以延長車輛的行駛距離, 使車輛可以安全到家或者到附近的維修站。 整車控制器所處理的故障是由電池管理系統和電機控制器、 輔機控制器等發給它的, 另外還有其本身的故障診斷電路監測得到的。

2.3 測試結果分析

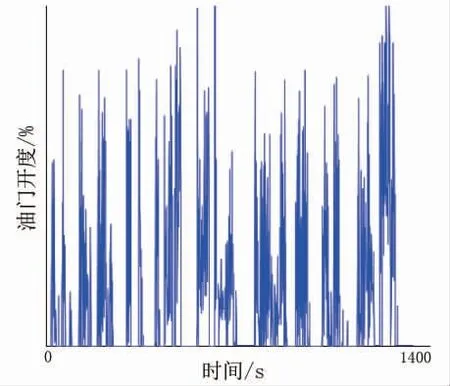

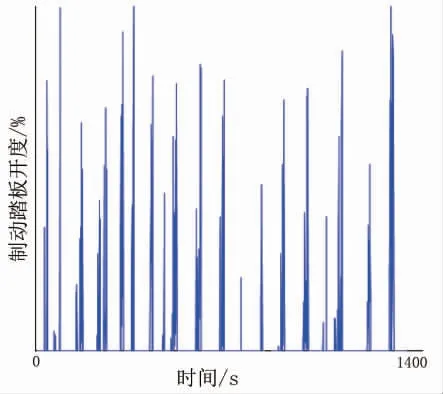

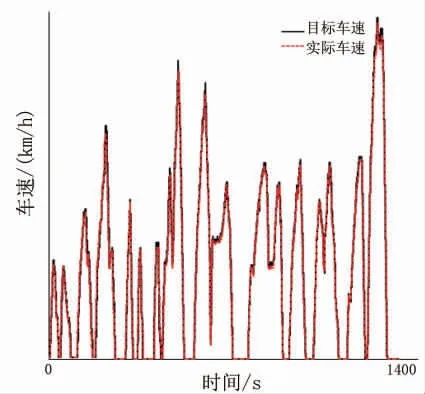

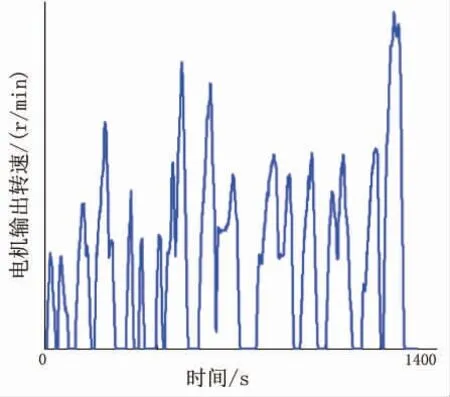

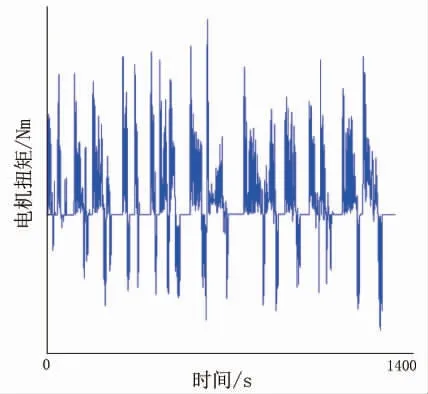

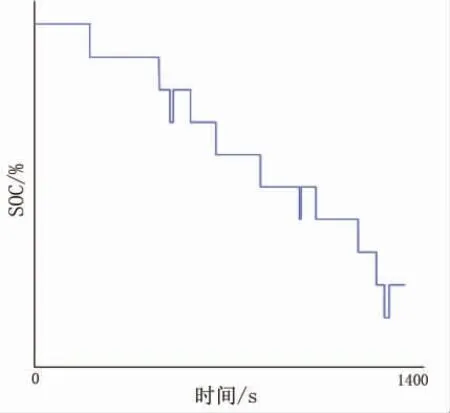

本論文選取重型商用車C-WTVC循環來設置行駛工況,獲得實驗結果如圖8~圖13所示, 分別為油門踏板開度變化、制動踏板開度變化、 目標車速與實際車速對比、 電機轉速、電機扭矩和電池SOC變化。 駕駛員模型根據工況中設置的目標車速, 通過控制油門踏板和制動踏板, 使實際車速較好地跟蹤目標車速, 從而達到模擬實際行駛工況的目的。 為了跟蹤目標車速, 駕駛員頻繁地進行急加速、 急減速, 導致電機輸出轉速和電機扭矩變化范圍較廣, 頻繁地轉速、 扭矩變化導致電池電量消耗較快, 實驗結束時, SOC較初始值下降明顯。

圖8 油門踏板開度變化

圖9 制動踏板開度變化

圖10 目標車速與實際車速

圖11 電機轉速

圖12 電機扭矩

圖13 電池SOC變化

3 結論

本文對純電動整車控制器硬件在環的開發流程進行詳細介紹, 并基于dSPACE Simulator和Matlab/Simulink平臺進行了硬件在環仿真實驗, 利用Matlab /Simulink 建立純電動整車物理模型, 并設置了C-WTVC行駛工況, 連接真實整車控制器, 進行實驗驗證并對結果數據進行分析。 結果表明, 基于dSPACE的硬件在環仿真測試系統, 能夠滿足純電動整車控制器的控制功能和故障診斷功能的驗證需求, 降低控制器開發成本, 大大加快了研發進度。