某型飛機液壓導管與內蒙皮減輕孔翻邊碰磨故障分析與預防

王小龍 郭喜軍 楊興云

摘要:液壓導管磨損問題偶有發生,導管與飛機結構件間隙過小是造成導管磨損的重要影響因素。本文針對某型飛機減速板作動筒連接的液壓導管與內蒙皮減輕孔邊緣碰磨故障,清查產品修理過程,查找故障原因,分析其工作原理和故障模式,并提出預防措施,進一步提高了產品質量。

關鍵詞:液壓導管;內蒙皮減輕孔翻邊;碰磨;預防

Keywords:hydraulic conduit;inner jacket relief hole flanging;abrasion;prevention

0 引言

液壓系統是飛機的重要組成部分,液壓系統中使用的導管用于傳遞飛機操作動力,其工作可靠性直接影響飛機整機的工作可靠性。減速板是飛機的增阻裝置,由液壓作動筒操作,減速板液壓導管磨損將給液壓系統的正常工作帶來隱患,進而影響飛行安全。

1 故障描述

某型飛機在進行脫發排故時,檢查發現減速板作動筒連接的液壓導管與內蒙皮減輕孔邊緣碰磨,導管磨出2條凹痕,如圖1所示。

受損導管安裝在08段內部,一端連接自封活門,另一端通過接頭連接其他導管,該管路給減速板供壓,主要用于控制減速板打開。

內蒙皮安裝在機身內高溫區,由M4的螺釘通過角片連接在飛機結構框上,上部有直徑約為66mm的減輕孔,孔的翻邊高度約為6mm。內蒙皮上開減輕孔可減少發動機高溫對機身結構件的影響,防止機身結構件在高溫環境下發生機械性能降低或失效,同時可增加剛度及防止熱皺損[1]。

2 故障分析

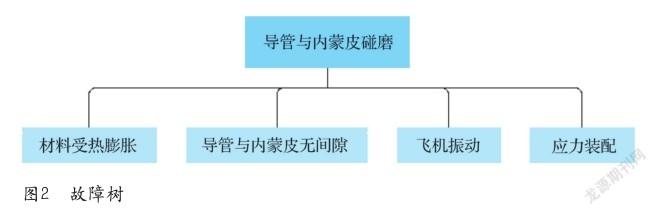

通過查看故障現象和現場修理情況,綜合分析認為導致導管與內蒙皮碰磨的因素有:導管與內蒙皮減輕孔無間隙、材料受熱膨脹、飛機振動、應力裝配等。根據各影響因素,列出故障樹如圖2所示。

2.1 導管與內蒙皮減輕孔無間隙

內蒙皮內側空間有限,依據圖樣制造的液壓導管在取形、裝配后若存在過多余量,與內蒙皮減輕孔翻邊間隙小,在使用過程中可能使導管與減輕孔翻邊相互碰磨。經現場查驗,導管與內蒙皮減輕孔的翻邊存在大于2mm的間隙。

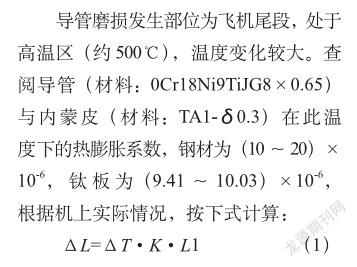

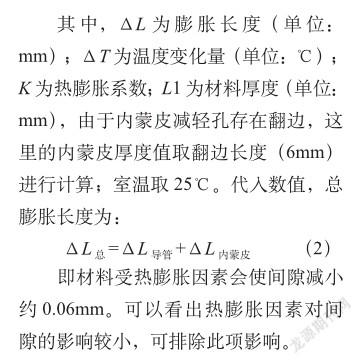

2.2 材料受熱膨脹

2.3 飛機振動

從液壓系統方面分析,受損導管為減速板打開供壓管路,額定工作壓力為20.6MPa。導管長度較長,約1635mm,查驗發生磨損部位兩端各200mm范圍內無膠皮固定卡箍,手感有輕微晃動,在額定壓力下工作時,導管磨損處振動量相對較大。

從飛行振動影響方面分析,內蒙皮為850mm×540mm的平板,厚度為0.3mm,固定點在蒙皮四周,減輕孔在內蒙皮中心,手壓蒙皮有鼓動。分析認為,蒙皮隨飛行振動發生波動使導管間距縮短的可能性較大[2,3]。

2.4 應力裝配

導管安裝過程中,安裝應力較大會導致導管在使用過程中變形,從而影響與內蒙皮之間的間隙。

從安裝操作難度分析,導管安裝在08段內部,附近僅有一根導管與之并列安裝在此處,空間較大,現場檢查導管安裝情況,并無安裝應力,故此項可能性小[4]。

通過上述查驗和分析論證,判定故障原因為導管與內蒙皮之間的間隙較小,在地面試車和試飛過程中,在環境因素(振動)作用下,導管與減輕孔翻邊相互碰磨,出現損傷。

3 原因分析

為了查明振動導致碰磨的原因癥結,進一步從修理符合性角度對相關零組件開展了工藝規程的設計符合性、修理工作記錄卡要素完整性、工藝執行情況以及人員資質等方面的復查活動[5]。

3.1 復查情況

查詢機械總裝通用修理工藝規程和安裝修理工藝規程,對導管與內蒙皮均有安裝時保證2mm間隙的要求,而內蒙皮安裝工作卡卻沒有安裝時保證導管間隙的要求。

按照修理工藝規程和修理工作卡,現場模擬操作發現,導管與內蒙皮安裝為上下工序,即先安裝導管再覆蓋安裝內蒙皮,由操作人員目視檢查,保證液壓導管與內蒙皮減輕孔翻邊的安裝間隙。

3.2 復查結論

通過復查、分析,認為存在以下問題:

1)導管振動中間隙值識別不到位。飛機振動不可避免,機上振動源包括發動機空中開車、空中飛行氣流及打彈等多種因素,振動作用機制復雜,振動幅度取決于多因素作用結果。因此,裝配時按固定件與固定件的間隙要求2mm進行控制,難以保證兩故障件不會發生接觸。同時,故障部位在機身尾段,日常維護中無法檢查,若受發動機振動以及高溫影響間隙產生變化,無法及時發現。工藝規程編寫設計過程中沒有充分識別此處的風險隱患。

2)導管間隙無法有效檢測。液壓導管與內蒙皮減輕孔翻邊安裝間隙無測量工具,操作者僅憑目視難以保證其間隙可靠,缺乏檢查手段。

4 措施制定

確定故障原因后,制定下列管理和控制措施。

1)優化導管長度

為避免因導管設計過長造成導管振動過程中與內蒙皮間隙過小的問題,對原導管設計長度進行優化:按照圖樣將該導管理論長度由1635mm改為1610mm,機上取樣,制作新導管作為樣件。導管修理時檢查原機導管長度,如未改進則按樣件制造新導管交付。

2)完善工藝規程

為了加強間隙控制要求,完善工藝文件,明確和細化內蒙皮安裝前后的檢查內容,新增“08段下減速板導管安裝時,導管盡可能向外蒙皮方向靠攏;安裝后,通過使用專用工裝檢查導管相對內蒙皮安裝固定框凹下量,保證導管與內蒙皮結構減輕孔翻邊間隙不小于5mm”要求;調整導管與內蒙皮之間的間隙標準;增設工裝檢查間隙和裝配后孔探儀復查要求。

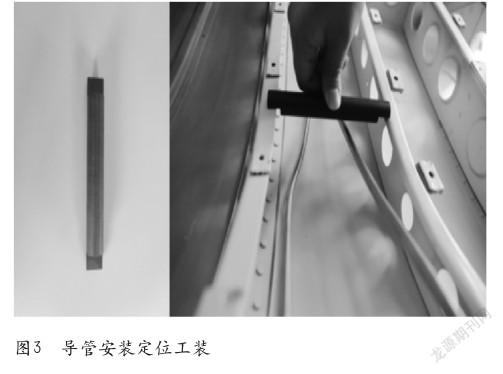

3)增加檢查工裝

為了解決內蒙皮安裝后不易檢查導管與內蒙皮之間間隙的問題,制作08段導管安裝定位工裝,以保證內蒙皮安裝后導管與內蒙皮之間的間隙不小于5mm,如圖3所示。

4)深入問題整改

根據該質量問題特點,舉一反三,開展對類似風險隱患問題的識別分析,識別出因安裝不當發生故障的導管、附件以及導管、附件安裝時容易引起故障的部位16處,更改完善相應工藝規程,編寫警示教育圖冊并開展學習。

5 總結

目前,該型飛機減速板液壓導管磨損故障問題全部處理完畢。通過對該故障技術分析,明確了故障產生的主要原因。通過完善工藝、增加檢查工裝及風險識別等措施,有效預防了修理中同類問題的發生。作為裝備修理企業監管方,以質量問題為牽引,由表及里,逐層深入,追根溯源,督促企業采取有效整改措施,防止類似質量問題發生,促進裝備修理質量提升,為裝備快速形成戰斗力和戰訓任務遂行提供有力保障。

參考文獻

[1]楊華保.飛機原理與構造[M].西安:西北工業大學出版社,2011.

[2]陶劉遠,曾俊,張穎.某型飛機起落架艙上蒙皮振動測量與分析[J].裝備環境工程,2018(9):85-91.

[3]文敏,郭海東,牛宏偉.基于假設檢驗的發動機振動值統計分析[J].現代機械,2019(3):79-83.

[4]夏鶴鳴,周昌明,韓定邦.某型飛機機翼液壓管路優化設計與分析[J].航空維修與工程,2012(4):48-50.

[5]吉時雨.航空發動機液壓導管破裂故障分析與防控[J].科技創新與應用,2019(21):116-117.