基于結構拓撲優化的輕量化汽車尾門設計

謝新生 劉震鵬 陳邦棟

上汽通用五菱汽車股份有限公司 廣西柳州市 545007

1 引言

隨著汽車工業的快速發展,能源問題和排放問題也日益凸顯。汽車輕量化技術是解決該問題最有效的措施之一,有關試驗數據表明:汽車質量每降低10%,燃油效率將提高6-8 %;汽車質量每降低100kg,每公里的CO2 排放量將減少8.5g。實現汽車輕量化的途徑通常有三種,結構設計優化、使用塑料等輕量化材料以及運用先進的制造工藝。其中結構設計存在著過度依賴工程師經驗、耗費人力資源較多等問題,運用結構拓撲優化理論及CAE 仿真分析可以有效地解決該問題,能夠在較短的時間內得出最優的結構方案并且不依賴工程師經驗。本文運用拓撲優化方法設計了一種輕量化的汽車尾門,在提升性能的基礎上同時實現最大的輕量化效果,并且有效地提高了工程師的工作效率,為整車開發節省了時間和成本。

2 結構拓撲優化理論

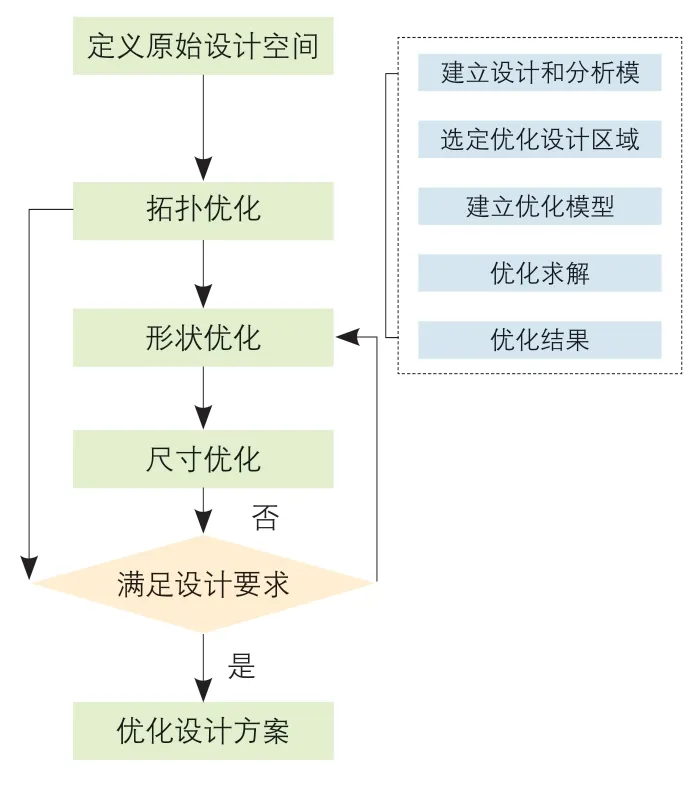

結構拓撲優化理論最早由Maxwell 于1854年提出,其中心思想是將尋求結構的最優拓撲問題轉化為在給定的設計區域內尋求材料的最優分布問題。根據給定的負載情況、約束條件和性能指標,以材料分布為優化對象,通過優化算法自動給出最佳傳力路徑。在給出的傳力路徑上設計筋條等加強結構,在非傳力路徑上根據實際情況做減重孔,從而節省最多的材料。拓撲優化的一般流程如圖1 所示。

圖1 拓撲優化流程

目前最常用的一種拓撲優化方法是變密度法,其數學模型為:

其中:為結構柔度;ν為單元體積;ρ為單元材料密度,也是設計變量;為結構體積。

在變密度法中,ρ不是指材料的真實密度,而是一個關聯質量與材料彈性模量的變量。根據材料插值函數的差異,分為有均質各向同性材料微結構懲罰模型(solid isotropic micro-structure with Penalization,SIMP)和材料屬性有理近似模型(rational approximation of material properties,RAMP)。SIMP 和RAMP 通過引入懲罰因子對中間密度值進行懲罰,使中間密度值向0/1 兩端聚集,使連續變量的拓撲優化模型能很好地逼近0-1 離散變量的優化模型,將中間密度單元的影響降到最低,結合形狀優化、尺寸優化等方法,就能夠得到輕量化效果最好的具有可行性的結構方案。此方法目前已經成功應用于三維連續體結構、汽車車架等結構的設計及優化。

3 拓撲優化鈑金尾門設計

鈑金尾門一般由尾門外板、尾門內板及多個加強板通過焊接、涂膠及包邊工藝組合而成。其主要性能指標有模態、扭轉剛度、橫向剛度、下拉剛度等13 項,其中扭轉剛度是所有性能指標的基礎,其他性能指標均是在滿足扭轉剛度要求的結構上改進優化,因此在設計尾門結構時必須先滿足扭轉剛度要求。

在尾門結構中,尾門外板隨造型而定,一般不會對尾門的性能產生決定性影響。而尾門內板、尾門鉸鏈加強板及尾門窗框加強板的結構對扭轉剛度指標影響最為顯著,在實際設計過程中的改動量也往往最大,利用拓撲優化方法來輔助設計可在獲得最佳性能的同時減少重復方案設計、減少方案建模及CAE 分析的次數,可節約大量的人力成本。

3.1 尾門內板結構設計及優化

尾門內板與尾門外板自上而下形成的腔體,產生數倍于自身單件的剛度性能,其整體結構設計對扭轉性能影響最大。

后擋風玻璃以下區域作為尾門內板的主要設計區域,常見的結構如圖1 所示,包含“A”字型、倒“A”字型等。為了滿足性能、裝配等要求,關鍵區域的腔體大小必須滿足一定的限制條件。

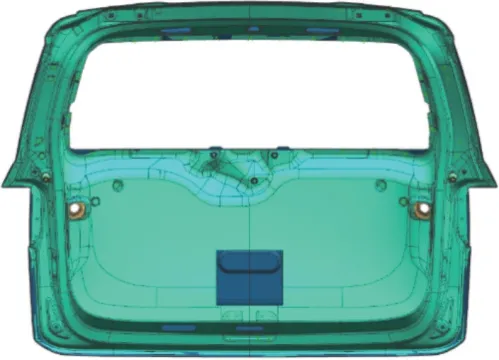

以某車型尾門為例,在滿足造型要求、后部儲物空間要求、尾門密封面及功能件(尾門鉸鏈、緩沖膠塞、后雨刮、尾門扣手及尾門鎖)安裝要求后,尾門內板的大體結構如圖3 所示。在此基礎上,運用拓撲優化原理,以扭轉剛度為目標,以體積為約束,使用OptiStruct 軟件,快速找出對扭轉剛度最優的的尾門內板結構。

圖3 初始尾門內板結構

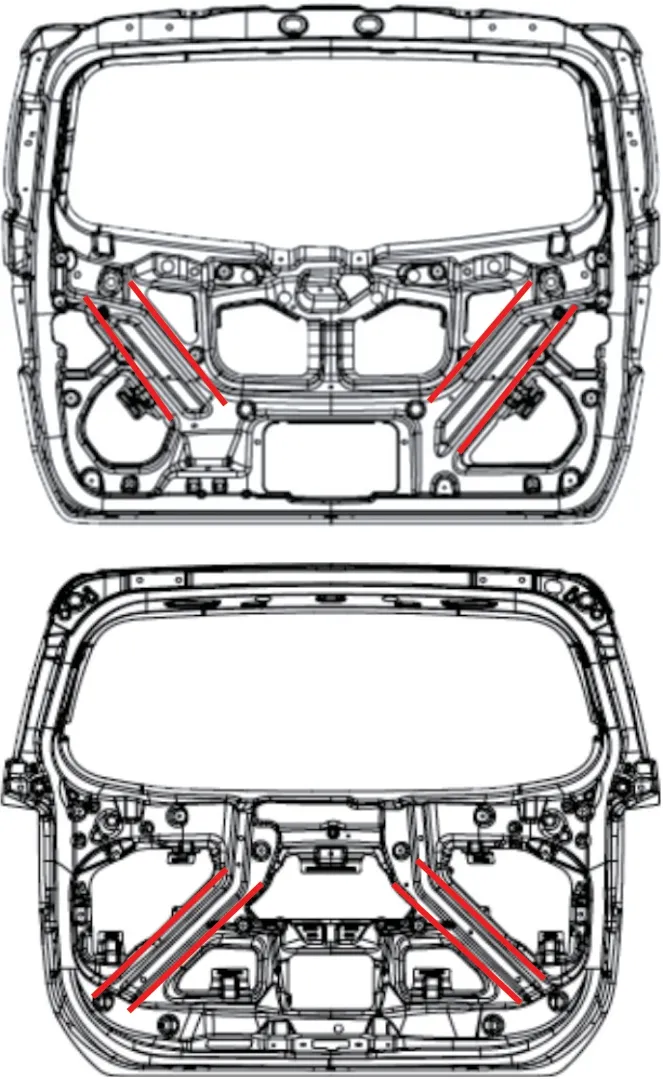

拓撲優化結果如圖4,其中紅色代表高應力區域,需要做強化處理,可視為筋條等加強結構的最佳布置走向;藍色區域代表低應力區域,對尾門性能的影響極小,可做減重孔以提高輕量化效果。

圖4 尾門內板應力云圖

根據應力云圖可知,尾門內板應力集中區域主要位于后雨刮安裝區域下方及尾門內板左下角、右下角區域。因此,在窗框下部采用“V”型結構主筋設計,并按云圖所示兩側布置對稱輔筋,做Y 向貫通內板兩側的凸起筋條,同時加深左下角、右下角及減重工藝孔臺階深度,使集中的應力得以分散,同時內板可獲得更強的剛性。選擇料厚為0.7 mm 的鋼板為材料,內板結構如圖5 所示,整體呈現“M”字型,并做了多個減重孔,最大化輕量化效果。

圖5 拓撲優化后的鈑金尾門內板結構

3.2 尾門鉸鏈加強板結構設計及優化

根據尾門應力云圖可知,尾門鉸鏈安裝區域外側也屬于應力集中區域,選擇板厚為1.5 mm 的BLC 鋼板作為鉸鏈加強板板的材料,以扭轉剛度為目標,體積最小為約束,進行局部拓撲優化,優化后得到鉸鏈加強板的結構如圖6。

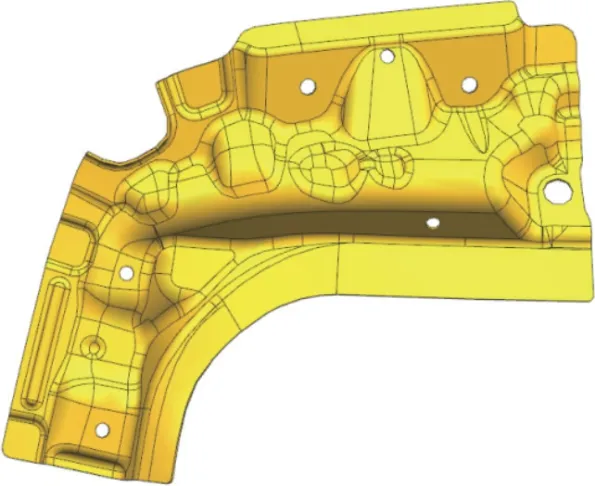

圖6 優化后的鈑金尾門鉸鏈加強板

優化后的加強板除與內板焊接區域,整體朝向外板,零件深度達185 mm,可得到充分拉延,尾門內板密封面區域加強板凸起筋條貫穿,鉸鏈安裝區域設置3 根凸起筋條與上述筋條相接,可以用最小的體積發揮最大的加強作用。

3.3 尾門窗框加強板結構設計及優化

根據尾門應力云圖可知,相較于尾門鉸鏈,尾門窗框區域應力較分散,可減小加強板料厚增大面積,選擇板厚為1.2 mm 的BLC 鋼板作為鉸鏈加強板板的材料,以扭轉剛度為目標,體積最小為約束,再次進行局部拓撲優化,優化后得到鉸鏈加強板的結構如圖7。

圖7 優化后的尾門窗框加強板

優化后的窗框加強板外側自上而下與尾門密封面形成8 mm 間隙的凹槽,邊界做整條翻邊,窗框下部內側做豎直的凸起筋條,整體剛度大大增強。

4 拓撲優化塑料尾門設計

“以塑代鋼”是汽車行業常用的輕量化方法,塑料的密度一般為1100 kg/m左右,而鋼鐵的密度為7830 kg/m,前者僅為后者的1/7,若能大規模地將鋼材替換為塑料,將產生顯著的輕量化效果。除了在輕量化方面的顯著效果之外,塑料尾門在技術方面也存在巨大優勢。在造型方面,塑料尾門具有較高的自由度,復雜的造型曲線,時尚靚麗的外觀;在零件集成方面,塑料尾門大大減少零件數量,減少模具等工裝數量,供應商直接供貨尾門總成;在做工方面,塑料尾門外觀質量好,裝配間隙小,具有更高的尺寸精度;在制造方面也有較大提升,具體表現為沖壓車間無需沖壓,車身車間無需焊接,涂裝車間無需電泳、噴涂等。

塑料尾門由尾門外板、尾門內板及關鍵加強板組合而成,其中尾門外板一般采用PP加滑石粉填充料,尾門內板一般采用PP 加長玻纖材料,內外板之間采用聚氨酯膠壓合,關鍵加強板(鉸鏈加強板、窗框加強板)采用鋼材,沖壓成型后嵌在內板中一體注塑成型。

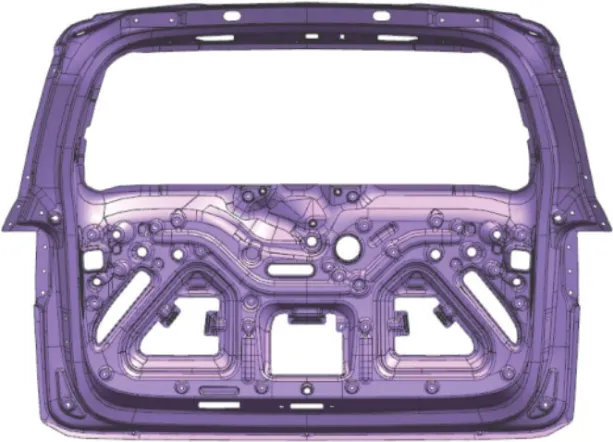

在前文拓撲優化鈑金尾門的基礎上,采用“以塑代鋼”的方式進行材料輕量化,將尾門的外板、內板分別替換為PP 加30%滑石粉填充料和PP 加40%長玻纖料,加強板結構及內外板料厚保持不變,經CAE 分析,該塑料尾門的扭轉剛度與鈑金尾門相差較大,為保證其性能,以原鈑金尾門扭轉剛度為目標進行拓撲優化,優化后的結構如圖8 所示,且尾門外板和內板的厚度分別增加到2.5 mm和2.8 mm。

圖8 優化后的塑料尾門

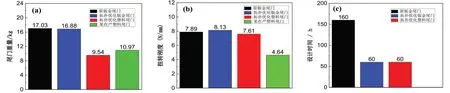

將原鈑金尾門、拓撲優化鈑金尾門、拓化塑料尾門以及某在產塑料尾門的性能進行對比,結果如圖9 所示。由圖9(a)中可知,經過拓撲優化后的鈑金尾門比原鈑金尾門的重量減少了0.15kg,拓撲優化塑料尾門比原鈑金尾門的減重比例達40%,由此可見“以塑代鋼”在輕量化方面的巨大潛力。由圖9(b)中可知,經過拓撲優化的鈑金尾門扭轉剛度比原鈑金尾門提升了3%,拓撲優化塑料尾門的扭轉剛度幾乎與原鈑金尾門相當,且遠優于對標車塑料尾門,在減重40%的前提下,該性能是可接受的。由圖9(c)可知,使用拓撲優化方法后,設計時間由160h 減少到60h,效率提升了167%,其主要原因是使用拓撲優化方法后一次設計就能達到所要求的性能,減少了反復模擬分析以及反復修改的時間。

圖9 不同尾門性能對比

5 結語

本文在某量產小型電動汽車鈑金尾門的基礎上,基于拓撲優化方法使用OptiStruct求解器進行結構輕量化設計,在不降低扭轉剛度的前提下減重0.15 kg。進一步以“以塑代鋼”的方式進行材料輕量化,并再次利用拓撲優化方法對塑料尾門進行結構優化設計,得到了一種后門內板封板區域為“V”形、后門肋板為“W”形的塑料尾門,其扭轉剛度與原鈑金尾門相當,重量相較于原鈑金尾門降低了40%,設計時間減少100h,效率提高167%。