ZSM-5性能調控及其催化裂解石油輕組分研究進展

張瑩,焦念明,張凱倫,3,張香平,李濤,王慧,4

(1.鄭州大學 化工學院,河南 鄭州 450001;2.中國科學院綠色過程制造創新研究院 中國科學院過程工程研究所 離子液體清潔過程北京市重點實驗室,北京 100190;3.中國科學院大學 化學科學學院,北京 100049;4.鄭州中科新興產業技術研究院,河南 鄭州 450000)

乙烯和丙烯是重要基礎有機化工原料,通過不同路線高效獲得乙丙烯是石化行業不斷追求的重點之一。石油催化裂解生產低碳烯烴工藝的反應程度更深、乙丙烯收率高、所需反應溫度相對較低、原料適用范圍更寬,是較有前景的烯烴生產途徑之一。

ZSM-5分子篩因其獨特的“之”字型孔道、良好的水熱穩定性、表面酸性和擇型性,在裂解過程中能有效降低氫轉移和雙分子反應的發生,是催化裂解過程常用催化劑之一[1-3]。ZSM-5的催化性能與其酸性密切相關,將金屬引入ZSM-5可以調控其酸性,是最常用的改性方法,主要可分為堿金屬與堿土金屬、過渡金屬、稀土金屬改性以及非金屬-多金屬復合改性等。

分子篩孔結構是決定催化裂解性能的另一個重要參數。多級孔ZSM-5分子篩的多重孔道,能夠克服傳質與擴散限制,避免積碳堵塞孔道,同時提高催化劑酸性位的可接近性(用以衡量酸性中心接觸到大分子的程度)[4]。可通過后處理法即酸堿處理、水蒸氣處理或添加模板劑法合成多級孔ZSM-5分子篩。

本文總結了近10年以不同元素、不同方法改性的ZSM-5分子篩性質及其在石油輕組分催化裂解中的性能,并對ZSM-5分子篩在催化裂解領域未來的發展方向進行了探討。

1 酸性調控

1.1 堿金屬及堿土金屬改性

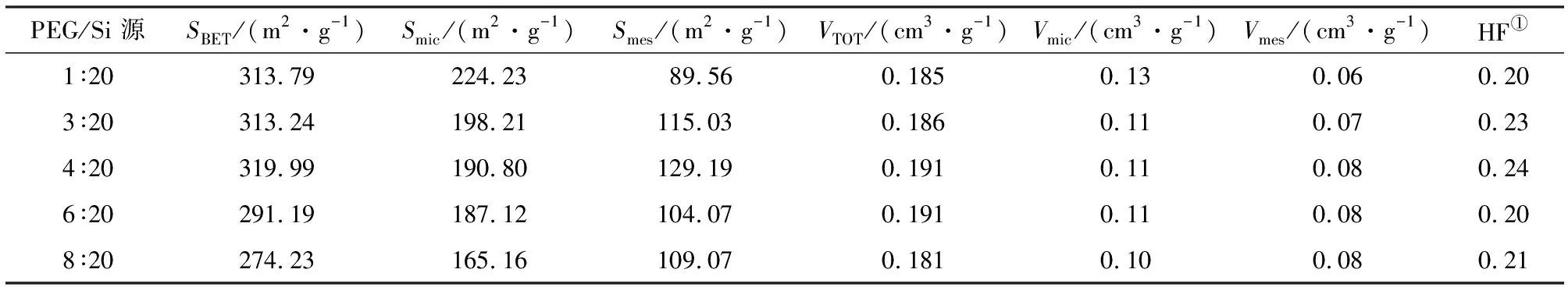

堿金屬與堿土金屬的摻入可有效調控ZSM-5的酸性位或酸強度,從而抑制氫轉移反應的發生,促進脫氫裂解,增加低碳烯烴收率[5]。Epelde等[6]以金屬K和P分別改性不同硅鋁比的HZSM-5,研究了其催化裂解1-丁烯的性能,NH3-TPD表明K和P的摻入降低了催化劑總酸度和均質酸強度,1% K改性HZSM-5(Si/Al=280)催化劑體系中1-丁烯轉化率高于70%,丙烯收率穩定在約30%,與未改性HZSM-5相比,雖然1-丁烯轉化率有所降低,但丙烯收率提升了約10%。馮敏超等[7]證實了少量K的引入有效降低了分子篩酸性,在正己烷催化裂解反應中丙烯選擇性得到明顯提高。Ji等[8]采用離子交換法制備了系列堿金屬改性的ZSM-5分子篩(M/ZSM-5,M:Li,Na,K,Cs),在催化裂解正十二烷的反應中氣體產生速率(GGR)按以下順序遞增:Cs/ZSM-5 過渡金屬在工業催化領域發揮著重要作用,其中鉑、鎳、釩、鈦等可用于制備性能優良的催化劑。將過渡金屬引入ZSM-5分子篩可提高其水熱穩定性,還會產生新的L酸性位,調節產物分布[1]。Momayez[10]發現金屬Zr的摻入提高了ZSM-5的結晶度和水熱穩定性,有利于石腦油的催化裂解,650 ℃下,以負載量為2%的Zr改性ZSM-5催化裂解輕石腦油,乙丙烯收率高達55.57%;而同時引入Ce和Zr會造成酸量損失,不利于輕烯烴的生成。Hou等[11]通過浸漬法制備了Zr/HZSM-5、Ag/HZSM-5分子篩,用于正戊烷催化裂解,發現500 ℃時,Zr/HZSM-5、Ag/HZSM-5體系的低碳烯烴收率分別比未改性HZSM-5(12%)提高了7.0%,9.7%。 Ni改性HZSM-5分子篩可從一定程度上增加L/B酸比例,提升烯烴收率。Maia等分別利用干浸漬法和離子交換法對ZSM-5進行Ni改性,發現這兩種鎳的引入方法均可顯著提高乙烯選擇性和異丁烷轉化率,其中1%Ni/ZSM-5的催化活性最好[12]。Alyani等[13]發現在石腦油催化裂解反應中,金屬Fe負載量的適當增加可提高低碳烯烴的收率,但負載量過高(≥10%)會降低乙丙烯收率。與未改性HZSM-5相比,在670 ℃、44 h-1、Fe負載量為6%條件下,低碳烯烴收率可提高5.43%,達到42.47%。Wu等[14]發現利用水蒸氣輔助結晶法合成的 W/ZSM-5 分子篩具有與常規ZSM-5相似的結構特征及酸度,在丁烯催化裂解中,硅鋁比為45的 W/ZSM-5 分子篩表現出96%的丁烯轉化率及37%的丙烯選擇性,作者認為W的引入促進了乙烯和丁烯發生歧化反應生成丙烯。 稀土金屬是當代高科技新材料的重要組成部分,廣泛應用于冶金、石油化工和催化等方面。早在19世紀60年代,稀土金屬便用作石油裂化的催化劑。稀土金屬改性可增強催化劑的表面酸性及水熱穩定性,提升裂解性能和丙烯選擇性[15]。 王鵬等[16]發現稀土金屬La、Ce改性ZSM-5均能提高催化劑的總酸量和強酸量,La改性分子篩的總酸量可增至26.8 mmol/g,遠高于常規HZSM-5的總酸量;在常壓、550 ℃下裂解汽油反應中,La/ZSM-5 催化體系中丙烯選擇性為48%,三烯總選擇性達90.6%,與HZSM-5相比,總選擇性提高了約4%;Ce/ZSM-5體系中丙烯選擇性為46.5%,三烯總選擇性為90.4%。稀土金屬Y也被用于改性分子篩以提高催化裂解性能,隨Y2O3含量的增加,比表面積和孔體積均呈減小的趨勢,正庚烷轉化率和乙烯選擇性先增加后降低,當Y含量為 0.16 mmol/g 時,正庚烷轉化率達到97%,此時乙烯和丙烯的總選擇性為53.0%[17]。 磷改性分子篩可降低其酸性,主要是由于沸石表面與鋁原子連接的羥基在改性過程中被 P-OH 取代,而P-OH的酸性弱于Al-OH的酸性[18]。Ji等[19]將P改性ZSM-5分子篩用于超臨界催化裂解正十二烷,發現碳沉積量隨P含量的增加而減少,進一步證實酸量的減少可減緩結焦生成。Zhao等[20]發現,與NH4H2PO4相比,(CH3)3PO4能更好地與骨架Al成鍵,且改性后比表面積與孔容損失更小,更適于HZSM-5的磷改性;在汽油裂解過程中,當負載量為1%、反應溫度為540 ℃時,(CH3)3PO4改性分子篩體系所得 C2-C4烯烴的收率可達33.55%,比NH4H2PO4改性HZSM-5體系所得低碳烯烴收率高3.23%。 氟化物性質穩定而被廣泛應用,Feng等[21]認為F改性的HZSM-5分子篩不僅可調節其孔隙特征,還可有效調節B酸量,有效提升石腦油裂解中低碳烯烴的收率。Shang等[22]發現不同濃度NH4F溶液改性ZSM-5的結晶度、孔隙度和酸度均有明顯改變,且可獲得良好的晶體結構,在超臨界條件下裂解正癸烷的過程中表現出較高催化活性和較低積炭量,氟改性是一種具有發展前景的提高催化性能的方法。 1.5.1 金屬與非金屬 Xue等[23]發現在(NH4)2HPO4改性HZSM-5的基礎上摻入La,可形成LaPO4簇合物,進一步提升催化劑的水熱穩定性,在1-丁烯裂解反應中,4% La與3% P復合改性催化體系所得丙烯收率最高,達到35%。Li等[24]發現在磷改性后的HZSM-5中引入Fe不僅可增加分子篩的B酸位點,還可有效抑制1-丁烯裂解過程的氫轉移反應,從而獲得較高丙烯選擇性。當P和Ni復合改性ZSM-5分子篩時,Ni的引入促進了催化劑表面磷富集,增加B酸位點的同時也增加了催化劑的比表面積與孔容;丁烯和戊烯的裂解性能隨鎳含量的增加而增加[25]。 1.5.2 金屬與金屬 金屬與金屬之間的協同作用是改善裂解性能的重要途徑。Liu等[26]通過實驗發現Au可抑制HZSM-5水蒸氣處理時脫鋁,La能夠增強金屬Au在分子篩中的穩定性與分散性,以 0.5%Au/0.3%La/ZSM-5 催化裂解正辛烷,丙烯選擇性達52.9%。Li等[27]采用Fe2O3和TiO2對ZSM-5分子篩進行等體積浸漬改性,DRS、XPS和TPR分析表明,Ti的存在改善了Fe在ZSM-5表面的分散,而Fe2O3促進了TiO2的還原。在625 ℃時,以正癸烷為原料,Fe-Ti復合改性的ZSM-5-C(ZSM-5-C中40%為ZSM-5,60%為石英砂)體系中三烯收率分別比Fe/ZSM-5-C和ZSM-5-C的三烯收率提高了 3.2% 和1.8%。Nawaz等以浸漬法制備了0.5%Pt-1%Sn/ZSM-5,隨Si/Al比增加,正丁烷裂解及脫氫制低碳烯烴的活性均顯著提升,Si/Al比為300的0.5%Pt-1%Sn/ZSM-5催化劑具有較高的低碳烯烴選擇性,達90%以上[28]。 通過元素調控ZSM-5催化性能的方法較為簡單,但元素負載量和制備方法等因素也會影響 ZSM-5 的物化性質與裂解產物分布,研究者應根據需求選取合適的元素與制備方法。 多級孔ZSM-5分子篩中大孔和介孔的存在增加了其外比表面積,使反應物更容易接觸酸活性位點[29],且縮短了產物在催化劑中的擴散路徑,具有良好的應用前景。分子篩孔道結構的調控一般通過后處理和引入模板劑的方式獲得。后處理方法主要包括水蒸氣處理、酸處理、堿處理,是目前獲得多級孔分子篩較為快速簡便的方法,但需嚴格控制實驗條件,避免分子篩骨架坍塌、孔道堵塞等。模板劑主要分為軟模板劑和硬模板劑,通過模板劑形成分子篩后再通過焙燒去除模板劑從而產生介孔結構。本小節對多級孔分子篩的獲得方法及其催化裂解性能進行了總結。 2.1.1 水蒸氣處理 水蒸氣處理幾乎不影響 ZSM-5 的孔隙率,但可導致分子篩骨架脫鋁,降低酸量和酸強度的同時有效增加介孔數量[30]。Maria等[31]在300~500 ℃下對HZSM-5分子篩進行“干”蒸改性,發現改性后的分子篩可選擇性脫鋁,抑制氫轉移反應,增加1-丁烯催化裂解中丙烯的選擇性。催化劑在500 ℃下干蒸處理后,丙烯選擇性比 ZSM-5 提高了約10%,積碳量降低了1.4%。Wei等[32]對Zn/ZSM-5分子篩進行水蒸氣處理后發現,在分子篩晶體結構未受影響的情況下保留了更多B酸位點并產生了新介孔。 2.1.2 酸處理 酸處理主要通過酸洗脫除分子篩中的鋁,調變低硅沸石的酸密度和酸強度,產生部分介孔。對ZSM-5分子篩進行HNO3或酒石酸處理脫鋁,均能選擇性脫除分子篩表面的酸性位點,有效保留原ZSM-5的結構和形態特性,在催化裂解反應中抑制外表面酸位點結焦,提高輕烴裂解性能[33]。韓蕾等[34]對ZSM-5分子篩進行不同程度的氟硅酸處理,發現Si/Al比越低,分子篩的酸量越高,反應物轉化率越高,但Si/Al比過低、酸量過多時可導致更多副反應的發生,從而降低烯烴收率。 2.1.3 堿處理 堿處理一般是利用堿溶液處理分子篩除去骨架硅物種,通過引入介孔結構改善大分子在沸石中的擴散性能,進而提升裂解性能。Masaru等[35]首次發現ZSM-5經堿溶液處理可明顯改變形貌,且在沒有破壞微孔結構的基礎上形成大小基本一致的中孔。NaOH溶液為最常用的分子篩脫硅溶液,Zhao等[36]主要研究了NaOH處理對不同硅鋁比ZSM-5沸石物化性質的影響,在相同處理條件下,分子篩SiO2/Al2O3比越高,溶解的硅種類越多,相應SiO2/Al2O3比值越低,介孔表面積和總孔體積越大,同時還提出了堿處理ZSM-5的脫硅機理。NaOH堿性較強,處理時需嚴格控制其濃度,因此研究者利用堿性較弱的Na2CO3溶液進行脫硅處理制備多級孔ZSM-5。張偉等[37]發現處理ZSM-5過程中,隨Na2CO3溶液濃度的增加,比表面積和孔體積均顯著增加,介孔的引入減小了傳質阻力,抑制氫轉移反應,正己烷催化裂解中丙烯的選擇性增加。 更有學者使用多種堿溶液共同處理分子篩以達到更好的裂解效果。Ding等[38]通過一步法將 ZSM-5 均勻分散于含有TEPOH(由TEPBr和Ag2O制備的一種P源)、TEAOH和NaOH的預加熱堿溶液中,制備了含磷多級孔ZSM-5分子篩。研究發現,磷以季銨鹽的形式在骨架鋁附近聚集,且催化劑具有較高熱穩定性和水熱穩定性,反應20 h時1-辛烯的轉化率仍穩定在90%以上。 與后處理法合成多級孔ZSM-5分子篩相比,使用模板劑法可以更好地控制介孔結構和孔道尺寸,是制備多級孔分子篩的常用方法。 2.2.1 軟模板劑法 軟模板劑法是以一種或多種功能性表面活性劑為內核,根據自身結構變化調控沸石的晶體形貌、大小以及孔道分布等,沸石結晶后再通過煅燒去除模板劑,在沸石結構中產生大量介孔,從而形成多級孔沸石[39]。根據合成條件的不同,軟模板法已成為誘導形成可調介孔沸石的有效方法,在多級孔分子篩的制備與應用領域受到廣泛關注。 張建民等通過引入介孔模板劑聚乙二醇(PEG-1000),采用水熱合成法制備了多級孔ZSM-5分子篩,主要原料及用量為0.8 g硅源、0.021 9 g偏鋁酸鈉、0.543 2 g四丙基溴化銨和不同量PEG,探究了PEG用量對分子篩特性的影響,結果見表1。PEG用量越大,介孔體積占比越高,說明可以通過改變PEG用量調控微介孔比例;當PEG與Si源的質量比為4∶20時,所得ZSM-5具有最大比表面積和總孔體積[40]。 表1 PEG與Si源質量比對晶化產物結構特性的影響[40]Table 1 Effect of mass ratio of PEG/Si source on the structure characteristics of crystallization products 雙模板劑也是合成多級孔分子篩的常用方法。李鵬等[42]以TBPOH和TPAOH為混合模板劑合成含P多級孔ZSM-5,發現與常規ZSM-5相比,該催化劑具有更多弱酸量及總酸量,從反應機理角度而言,弱酸量的增加更有利于C—C鍵斷裂,增產丙烯。Zhang等[43]以有機硅(3-氨丙基)三乙氧基硅烷(APTES)和TPAOH為雙模板劑合成了多級孔 ZSM-5,與常規ZSM-5相比酸量幾乎沒有變化,但介孔的引入有效提升了正庚烷裂解中乙烯和丙烯選擇性。 Choi等[44]以雙季銨鹽離子液體C22H45-N+-(CH3)2-C6H12-N+(CH3)2-C6H13(C22-6-6)為表面活性劑,通過水熱法合成了具有MFI結構的ZSM-5沸石納米片,該催化劑相比常規ZSM-5具有更大的比表面積、更多酸位點以及高度暴露的(010)晶面結構[44],納米片的厚度最薄僅為2 nm,在催化領域具有很好的應用前景。 學者采用金屬Ga和Fe同構取代ZSM-5納米片中的Al源,并應用于正十二烷的超臨界裂解反應中,發現含Ga體系的產氣率和催化活性最高;且同構的MFI納米片分子篩可促進低碳烯烴的生成,MFI-Al體系中低碳烯烴的選擇性為30.7%,MFI-Ga體系為39.2%,MFI-Fe體系為26.0%,均高于空白(4.0%)和ZSM-5(24.4%)體系的選擇性,這與納米片分子篩的結構變化和酸強度的降低有關[45]。 然而,在制備納米片分子篩時,煅燒去除模板劑過程中可導致部分結構坍塌而失去一部分介孔,制備柱撐ZSM-5納米片,可有效緩解此問題。Tian等[46]利用雙模板合成法和Si插層法分別合成了柱撐HZSM-5納米片,分別標記為DZN-2和PZN-2,通過表征發現,DZN-2單個納米片之間保留更多的介孔結構,PZN-2介孔較少,酸度有所降低。在500 ℃裂解正癸烷的反應中,DZN-2體系的低碳烯烴選擇性最高為38%,正癸烷轉化率為92%。作者認為獨特的柱撐結構有利于產物擴散,并抑制了C2-C4輕烯烴的氫轉移或芳構化等二次反應。 2.2.2 硬模板法 硬模板劑一般具有較高穩定性,常見的硬模板劑有炭黑、碳納米管和碳氣凝膠等。2019年Imyen[47]以含碳的氣體沉積在硅膠上作為硅源,制備了不同硅鋁比的ZSM-5多級孔分子篩,并將其用于催化裂解正己烷,發現介孔的存在未提高正己烷轉化率,但由于增強了催化劑的穩定性、縮短了擴散路徑從而減少了結焦。Khoshbin[48]采用超聲輔助碳納米管模板法制備了多級孔ZSM-5,以稻殼灰為硅源,在反應液中加入不同數量的碳納米管形成介孔,并對其在輕石腦油裂解反應中的催化活性進行了研究,碳納米管在凝膠中的最佳比例為15%,此時催化劑壽命最長、丙烯收率最高。 Lee等[49]以La-P復合改性利用硬模板劑導電炭黑BP2000制備的C-ZSM-5分子篩,用于催化裂解C5殘油液(石腦油裂解所得)生產低碳烯烴。研究發現,鑭含量越高,LaX-P/C-ZSM-5催化劑(X 代表La/Al,為 0.3,0.7,0.9,1.2)的酸性越低,其中La0.7-P/C-ZSM-5是生產低碳烯烴的最佳催化劑。Li等[50]以聚氨酯泡沫PUF為支架,通過蒸汽輔助結晶(SAC)工藝,一鍋法合成分子篩,去除PUF后得到超大孔隙(約33 μm),在PUF中形成的 ZSM-5 納米晶聚集體具有大孔(0.2~1.7 μm);納米晶體內中孔和微孔的形成則不需要任何致孔劑的加入,最終獲得兼具超大孔-大孔-中孔-微孔孔隙的四孔型ZSM-5。 隨著乙丙烯等低碳烯烴需求量的日益增加,石油直接裂解生產低碳烯烴將成為石化行業的下一個發展方向,而催化裂解過程的核心之一在于高選擇性催化劑的開發,ZSM-5分子篩是獲得高催化活性和低碳烯烴選擇性的適宜催化劑。本文總結概括了近10年來ZSM-5的主要性能調控方法及其在石油輕組分裂解中的性能。將ZSM-5進行金屬、非金屬及復合改性后可有效調控酸量、改變酸性,對分子篩進行酸堿等后處理或引入模板劑可調控其孔道結構及孔徑大小,從而提升催化性能與低碳烯烴收率。 然而,如何實現ZSM-5分子篩孔結構和大小的定向精準調控是值得深入研究和探討的方向。目前,多級孔催化劑雖有很好的催化性能與發展前景,但模板劑的價格昂貴、不適合大規模工業應用,研發更具經濟性的模板劑或脫除/回收模板劑的有效方法也是研究重點。此外,雜原子分子篩已經在某些反應如催化裂解中展示出了優異的性能,但雜原子ZSM-5分子篩的應用研究仍不系統,尚未形成體系,可以從微觀角度探究雜原子分子篩的催化裂解活性與雜原子在分子篩骨架位置的關系,為性能更優異催化劑的開發提供理論指導。1.2 過渡金屬

1.3 稀土金屬

1.4 非金屬

1.5 復合改性

2 孔結構調控

2.1 后處理

2.2 模板劑法

3 結論與展望