多通道電滲析應用于高鹽廢水處理的試驗研究

郭宗林,何志軍,呂 超,何思源

(1.河北建投工程建設有限公司,河北 石家莊 050001;2.河北建投水務投資有限公司,河北 石家莊 050001;3.中國市政工程中南設計研究總院有限公司,湖北 武漢 430010)

隨著國家環保政策日趨嚴格,如何在確保安全生產的前提下,充分利用現有水資源、實現節能減排和廢水零排放,已成為我國工業生產過程中面臨的緊迫任務。燃煤電廠作為工業用水、排水大戶,生產過程中如果大量廢水直接外排,極易對環境造成污染。

燃煤電廠廢水存在種類多、成分復雜、水質差異較大等問題,其中脫硫廢水含鹽量、懸浮物、總固體、水量等指標都比其他廢水高很多,是電廠廢水零排放的重點和難點,脫硫廢水中主要成分是溶解性的無機鹽和少量有機物,無機鹽主要由Ca2+、Mg2+等易結垢離子組成。

目前實施的電廠廢水零排放工藝路線可分為膜法和熱法2大類,其中膜法是以預處理軟化加膜濃縮,后續接旁路高溫煙氣干燥或蒸發結晶制鹽,膜法的預處理階段一般需采用加入石灰或氫氧化鈉、碳酸鈉,去除鈣、鎂離子,以降低原水硬度后方可進入后續處理,在此期間會產生大量軟化污泥,需單獨處理,藥劑費及污泥處置費較高,加大了系統運行成本,且污泥屬于固體廢物,對環境造成二次污染。

為解決膜法在預處理及濃縮方面存在的問題,以多通道電滲析膜為基礎,研發了一種新型膜處理工藝,應用新工藝,高鹽廢水不需進行加藥軟化預處理,縮短了高鹽廢水處理回用及零排放的工藝流程,系統運行過程中無污泥產生,從根本上解決二次污染問題,有效節約了高鹽廢水零排放系統的工程投資和運行成本。

1 試驗材料及方法

1.1 試驗方法

根據前期調研及資料收集,研究采用的試驗技術路線是高鹽廢水通過介質過濾預處理裝置,濾除廢水中的懸浮物、膠體等大顆粒物質,然后進入多通道電滲析中,以氯化鈉為介質,進行離子交換,使高鹽廢水含鹽量降到系統設定目標值,再進入下一單元進行脫鹽處理和淡水回用。系統運行中形成兩股濃縮液,一股是以氯離子和原水中各種陽離子混合的氯化物濃縮溶液,至下一單元通過煙道噴灑或結晶制備氯化鎂鹽;另一股是以鈉離子和原水中各種陰離子混合的鈉鹽濃縮溶液,進入納濾膜單元進行分離,納濾膜淡水側以氯化鈉為主可補充到氯化鈉濃溶液池中,納濾膜濃水以硫酸鈉為主,通過煙道噴灑或結晶制備硫酸鈉鹽。

1.2 試驗裝置

1.2.1多通道電滲析裝置

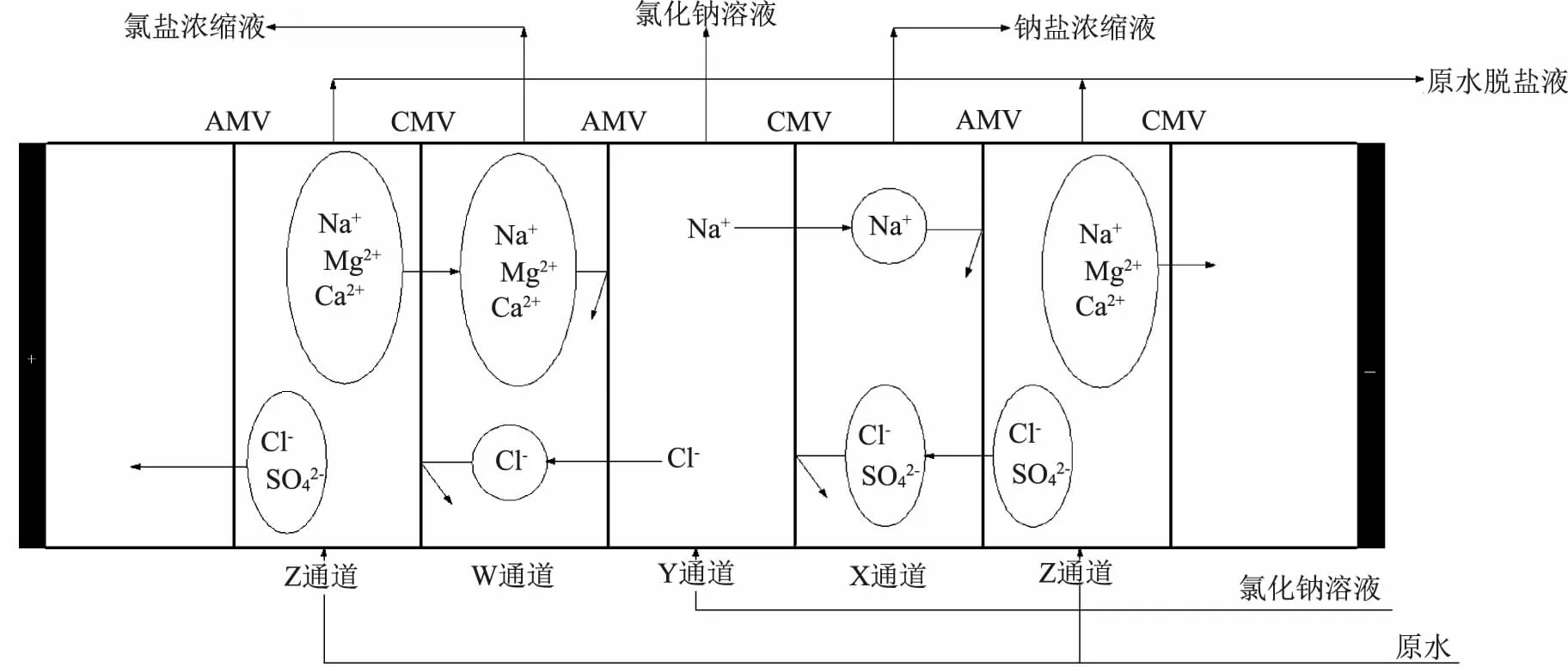

裝置開啟電源后,電滲析單位將形成Z、Y、W、X 4個通道,其中高鹽廢水從Z通道進入,10%濃度的氯化鈉鹽從Y通道進入與原水離子結合,在W和X通道中將分別形成氯鹽濃縮液和鈉鹽濃縮液,最終原水含鹽量不斷下降,達到目標設定值,試驗裝置原理如圖1所示。

圖1 多通道電滲析裝置原理示意圖

1.2.2高鹽廢水處理試驗裝置

試驗裝置見表1。

表1 試驗裝置

1.3 試驗原水水質

試驗采用的高鹽廢水水質指標見表2。

表2 高鹽廢水水質

1.4 試驗所需藥劑

(1)電極液的制備(20L):3% NaNO3(600g),需定期更換。

(2)濃水的制備(6L):1%~3% NaCl(60~180g)。

(3)補充液的制備(100L):10%~15% NaCl(10~15Kg)。

1.5 試驗水質檢測儀器

各個工藝段水樣的分析檢測在現場實驗室進行,實驗室所包含的分析檢測設備:電導率計、燒杯、量筒、電子稱等。

2 試驗過程及結果

2.1 試驗運行水量

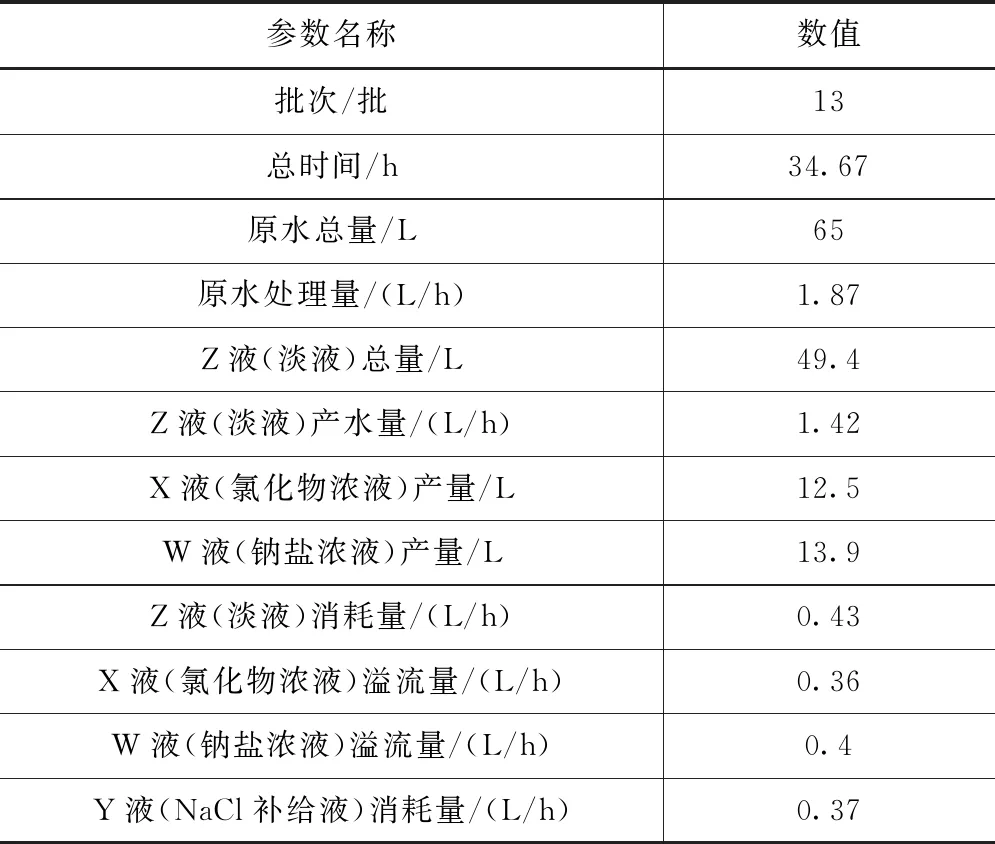

試驗期間,系統運行水量數據見表3。

表3 試驗運行水量表

2.2 試驗數據

2.2.1濃、淡水電導變化數據圖表

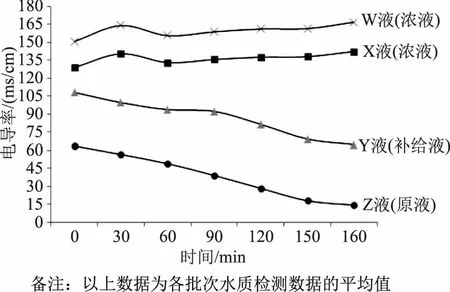

試驗期間,淡水及X液、Y液電導率變化曲線如圖2所示。

圖2 試驗期間水質電導率變化曲線圖

2.2.2試驗測量水質數據

試驗期間各通道出水水質檢測數據見表4。

表4 試驗檢測水質

2.3 試驗結果

由系統運行數據和電導率可知,脫鹽濃縮過程穩定,Z液(淡水)電導率在11~15ms/cm之間,TDS平均值約12000mg/L;W液(鈉鹽濃水)電導率約185ms/cm,TDS約220000mg/L;X液(氯化物濃水)電導率約157ms/cm,TDS約290000mg/L。實驗達到了預期效果。

2.4 與傳統膜法經濟性比較

傳統膜法工藝路線需兩級澄清池、石灰加藥裝置、碳酸鈉加藥裝置、固廢污泥處置設備、工藝管道等,以300MW機組為例計算,每臺機組廢水量約5m3/h,按年運行5000h計算,每年產生污泥(含水率70%)約850t。每年消耗藥劑量:當采用NaOH+Na2CO3組合加藥方式時,約需380t/年;當采用Ca(OH)2+Na2CO3組合加藥方式時,約需1030t/年,新技術路線與傳統膜法處理工藝經濟性比較見表5。

表5 工藝運營經濟性對比表 單位:萬元

3 結論

(1)傳統高鹽廢水膜法處理工藝中需在預處理階段加入大量藥劑降低硬度后方可進入后續處理,針對此過程中存在污泥產生量大、藥劑費及污泥處置費高等難題,基于對多通道電滲析裝置的研究,提出了一種新型高鹽廢水處理工藝并開展了試驗研究。

(2)在不進行加藥軟化預處理情況下,新型多通道電滲析處理工藝可將高鹽廢水中鈣、鎂離子和硫酸根離子分別遷移至氯化物濃水和鈉鹽濃水中。試驗結果證明采用該工藝流程,高鹽廢水不經加藥軟化直接進行處理是可行的,系統處理效果良好,同時減少了固體廢物的排放,避免了對環境造成二次污染。

(3)新工藝路線與傳統膜法相比,節省了藥劑投加和污泥處置費用,以300MW發電機組為例,每年可節約生產成本約168萬元。