關于鏡面鋁COB線路載板絕緣層劣化問題討論

歐陽響堂

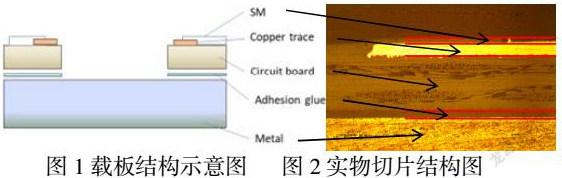

鏡面鋁COB線路載板主要由鏡面鋁、黏著膠、BT覆銅板、阻焊白油和表面處理五大主材組成。

而絕緣層包含黏著膠、BT覆銅板、阻焊白油。

鏡面鋁COB線路載板結構如下圖所示:

BT覆銅板為玻璃纖維結構,呈現點狀

下文將進一步說明說明黏著膠和BT覆銅板這兩個絕緣層規格和質量檢驗方式

一、黏著膠

1.1、材料規格如下:

關于板子的抵抗機械破壞能力指標,須注意 Peel Strength 和 Solder Float 兩項數據(依據IPC-TM-650)。被丁酮(MEK)浸泡后或是在高溫高濕 85℃/85% RH? 96hr 后須維持一定的剝離強度。

漂錫實驗(Solder Float)表示該膠需能抵抗288℃ 10s一次應力,不可發生斷裂、剝離等失效。

測試項目已經包含單純的機械拉扯作用、溫濕度長時間作用以及化學破壞后的老化后(decay),需保持一定的強度,用以確保產品不至于出現失效,而這些測試方法和測試指標均有國際規范遵循。

黏著膠在使用時,會將整張黏著膠貼附于BT覆銅板上面,再撕除黏著膠的離心膜,將BT覆銅板貼于鏡面鋁之上,之后施以一定的高溫高壓,在此環境中維持一段時間使膠膜予以熟成固化,BT覆銅板即與鏡面鋁結合在一起。

1.2、黏著膠質量鑒定方式

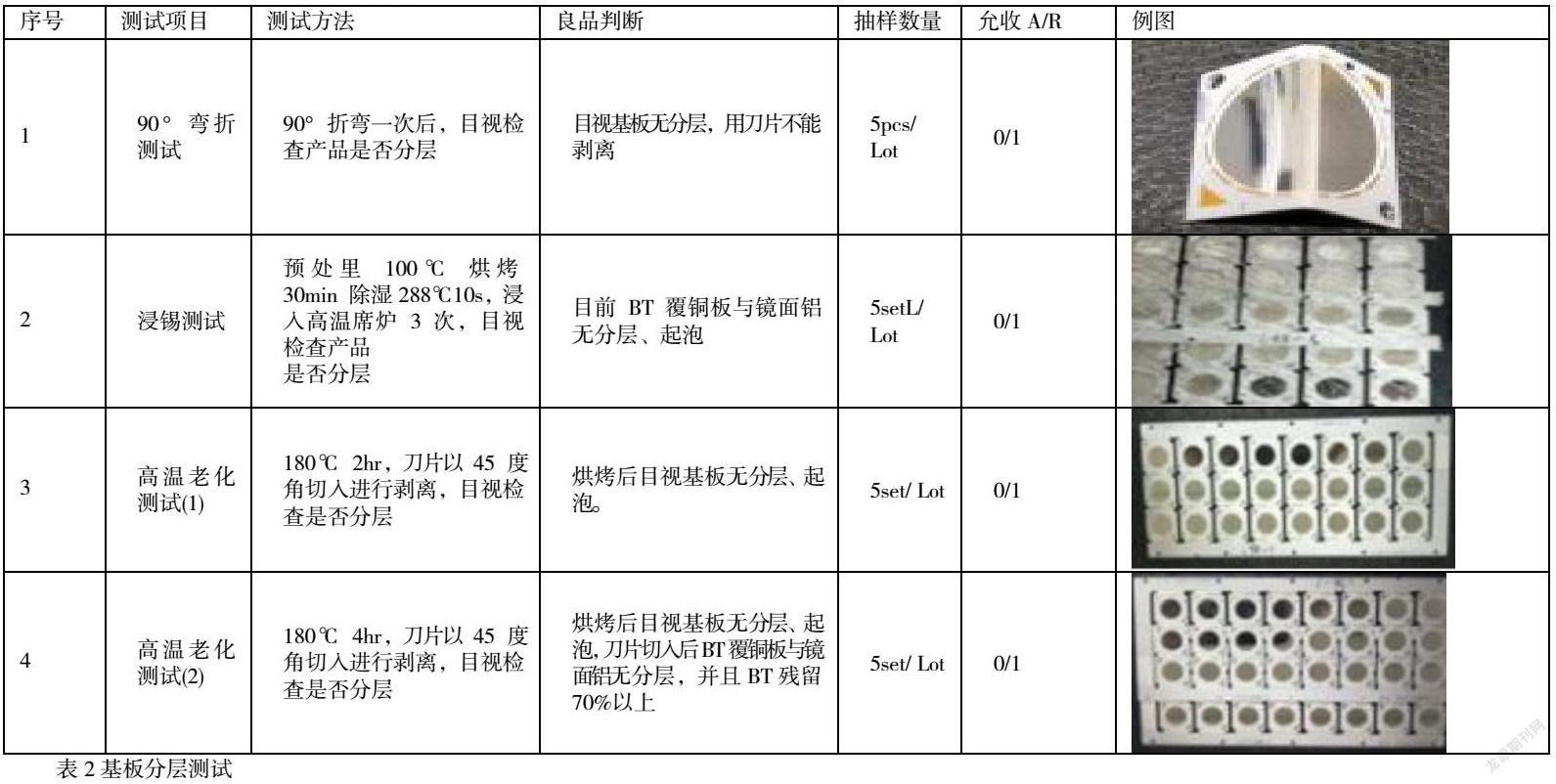

若此處熱壓工藝不良,一定條件下會出現BT覆銅板與鏡面鋁脫落現象發生。這將會是最嚴重的失效模式,故而基板廠商必須進行抽樣進行質量鑒定。

針對于制成的成品目前并沒有統一的國際規范予以規定,但都借鑒于類似產品規范和采用最嚴苛的方式用以檢驗鑒定,有些條件極近似于 IPC-TM-650,用以鑒定黏著膠的固化黏著力是否有正常發揮。

重點說明

A、Tg可以采用DMC或DSC兩種方式測試;

B、Thermal Stress 是指將覆銅板用288℃錫爐漂錫10s一個循環,至少≧6次;

C、T-260/ T-288 試驗是指用 TMA 設備,持續 260℃ (或 288℃),須≧ 60min 不出先剝離分層;

D、Td-5%是指熱裂解耗損5%的溫度≧350℃。

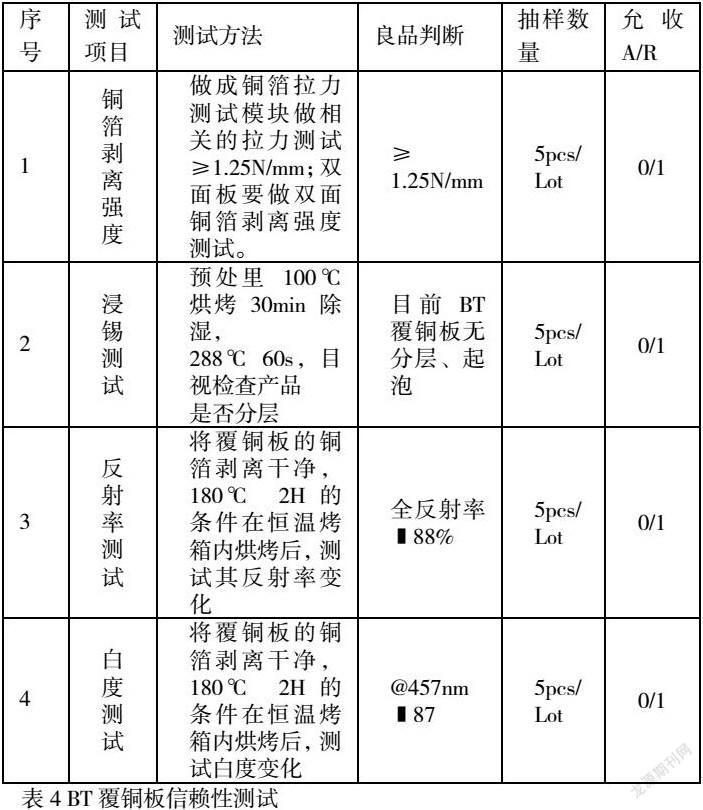

2.2、BT覆銅板質量鑒定方式

A、外觀檢驗:依據圖紙及協議的檢驗規范;

B、尺寸規格:依據圖紙及協議的檢驗規范;

C、信賴性

3、BT覆銅板與鏡面鋁結合

鏡面鋁COB基板,鋁材部分是用來散熱和增加亮度、反射能力,導電部分是靠BT覆銅板做成線路板進行導電,兩者均是靠前述的黏著膠以高溫高壓的方式進行結合在一起。

目前主流的結合方式有傳壓和快壓方式兩種,其各有差異。

3.1、傳壓

優點:A、需經過長時間的高溫高壓,可以消除板子的部分應力;

黏著膠可以充分進行固化、熟化;

BT覆銅板與鏡面鋁接著性佳,抗剝離強度表現良好,不易分層。

缺點:A、生產作業時間長;

小批量生產作業不便。

3.2、快壓

優點:A、效率高,適合多樣性小批量生產;

B、快速打樣需求中的樣品板特別適合;

缺點:A、黏著膠容易溢出,形成溢膠;

B、材料應力得不到充分釋放,容易有板彎翹發生;

C、黏著膠固化程度不佳,產品耐溫性能差;

D、抗剝離強度差,90°折彎過程中容易出現BT覆銅板與鏡面發生分層。

常規信賴性以及LM80測試,有高溫(Ts 105℃)或高溫高濕(85℃/85%RH)項目,在高溫長時間的老化下,至今未出現剝離現象。

3.3、基板出貨信賴性控制

下表所列的測試項目、手法、判讀標準,有些屬于廠內內規,有些屬于行業規范,一部分屬于國際規范。

其信賴性測試項目均大于行業內的規格要求。

3.4、分析其他原因

A、基板的組成材料先天對溫度的抵抗能力已經超過封裝產品的信賴性實驗條件,如BT覆銅板的Tg,無論是DMC還是DSC法其都超過150℃;

B、一定范圍內的溫度、濕度、時間及特定的化學溶劑,都不至于使COB基板產生實效;

C、合理使用產品時,整個燈具系統須控制Tj。以目前的芯片技術,Tj大約在125℃以內,而這溫度也是在基板材料所能承受的范圍內。基板材料都其熱裂解(Td)指針,其測試溫度甚至高達350℃,故而只要在正常的合理范圍內操作,基板點燈過程中產生的熱量并不會對基板產生不良的影響。

由此可見,鏡面鋁COB線路載板只要做好生產的參數管控,并進行合理的抽樣檢驗,并不需要擔心絕緣層劣化問題發生。