18 MΩ·cm超純水工藝研究

張榮升

(信息產業電子第十一設計研究院科技工程股份有限公司河北分公司,石家莊 050000)

1 引言

為了提高超純水的生產質量,超純水制備的各類產水組織嘗試聯合膜分離和無膜電去離子工藝(EDI)兩項工藝,綜合開展超純水的生產活動。超純水制備實踐中,制備人員還應綜合分析超純水的生產需求,合理設置水質檢測、設備過濾各類參數,選用國產EDI 工藝,以此控制生產投入。

2 超純水的生產工藝分析

2.1 水質要求

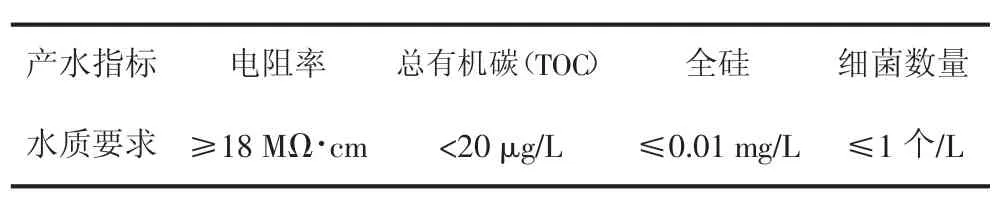

超純水產水質量的檢測依據見表1。

表1 超純水產水質量的檢測依據

其他技術指標的水質檢測結果應符合GB/T 11446.1—2013《電子級水》給出的指標范圍,水質評價等級為EW-I。

2.2 生產工藝分析

某單位自行研發了產水鍋爐,融合了EDI 與膜分離兩項產水技術,產水平均電阻率約為16 MΩ·cm。此生產裝置是對250 t/h 供熱項目進行容量增加、系統優化而成,引入國產無膜EDI,以此避免進口設備高成本問題。系統初期運行時,生產純水的電阻率平均數可達到16 MΩ·cm。結合此改裝設備的運行狀態,生產工藝具有較強的生產平穩性、生產持續時間較長、產水質量穩定等特點,具有明顯的生產優勢。

參看各地區超純水生產方案,此生產方案成功地替換了進口EDI,具有優異的成本控制優勢,可精簡EDI 單元的設計流程。實際運行生產系統時,再添加脫氣膜、高精度級別的過濾裝置等設備,以此提升電阻率,使其達到18 MΩ·cm。工藝完善后,具有較強的抗沖擊能力,可高效產出電阻率為18 MΩ·cm 的純水。

3 MFEDI 生產流程

3.1 生產工藝

MFEDI 生產工藝是一種無膜電去離子的生產方法,具有工藝前瞻性,產水期間無須使用離子交換膜,可以借助較強的直流電場功能有效處理飽和失效離子,使其進行水分子交換,具有工藝清潔性特點。與初期使用的高純水設備相比,MFEDI生產工藝具有結構簡單、操作簡便、拆裝次數少、產水質量優異、生產投入少、系統運行平穩性強等優勢。MFEDI 裝置對原水具有較強的處理能力,可有效控制純水制備產生的能耗。MFEDI 生產工藝在低電流狀態下可持續產水600 h,各項系統指標并未發生異常變化,證明MFEDI 生產體系具有較強的產水平穩性。通過分析對超純水生產效果可能形成不利作用的各類因素,梳理現有超純水生產方法,選擇國產EDI 設備可以減少設備成本,結合超純水的生產需求,進行工藝完善,提高生產工藝的研發質量[1]。

3.2 生產流程

產水流程為:系統中添加原水—使用超濾單元初次處理原水—二次超濾原水—使用反滲透單元三次處理原水—由一級反滲透單元進行第四次處理—使用二級反滲透程序進行第五次處理—MFEDI 進行第六次處理—輸出產水。

3.3 產水質量分析

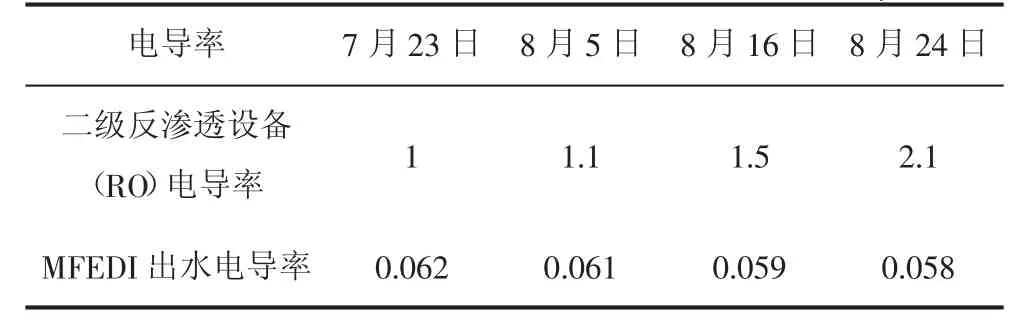

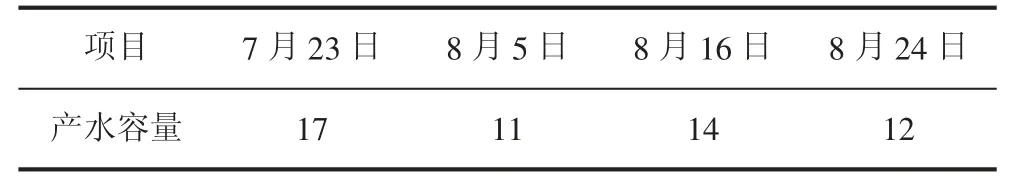

MFEDI 生產工藝位于產水體系的第六層,某單位2020 年7 月至8 月的生產數據見表2、表3。

表2 MFEDI 生產工藝的生產資料μs/cm

表3 生產期間產水容量的數據記錄結果m3/h

此次生產持續運行41 d,結合生產資料可知:二級RO 電導率的參數為1~2.1 μs/cm,MFEDI 產水電導率的平均結果約為0.60 μs/cm,上下浮動不超過0.02 μs/cm,此時產水電阻率約為16 MΩ·cm,平均產水容量為13.5 m3/h,產水質量、產水容量較為平穩。結合系統運行實況可知:使用國產無膜EDI 進行超純水生產具有較強的實踐性,可增加水質高精度處理單元,以此保障超純水的生產質量。

3.4 水質測定結果

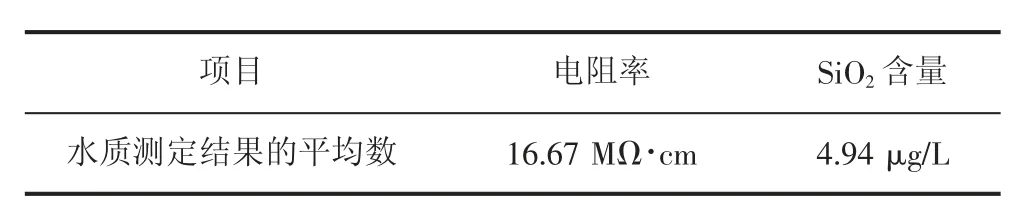

聯合工藝產水后進行水質檢測,MFEDI 系統產水質量檢測結果見表4。

表4 MFEDI 產水質量的檢測結果

由表4 檢測結果發現:MFEDI 產水質量等同于進口EDI的產水效果。由此推斷,國產無膜EDI 可用于超純水的生產體系。

4 水質凈化處理

4.1 脫氣膜

脫氣膜是一種能夠有效調節設備液體、氣體處理能力的組件,這種組件表層設計的中空纖維具有較強的液體阻擋功能,僅能透過氣體,可有效調節液體中的氣體含量,脫氣、供氣調整的靈活性較強。脫氣膜用于純水生產體系中,可提升超純水的脫氧速度,有效去除原水含有的氣體,達到深層去除氣體的目地。脫氣膜區別于各類過濾膜,過濾膜可濾除較大的固體顆粒,而脫氣膜的主要用途為過濾氣體。脫氣膜的性能參數為:外徑約為355 μm,內徑約為255 μm,膜厚50 μm,微孔內徑0.01~0.2 μm,孔隙比例約為50%,氣體脫除比例不小于85%。

4.2 拋光混床

拋光混床具有生產使用的一次性特點,可顯著增強產水質量。在純水生產程序的尾端位置添加拋光樹脂,以此提升產水質量。多數情況下,產水電阻率不小于18 MΩ·cm,具有較強的含氣量控制能力。產水體系中加入拋光混床時,流速在40~60 m/h。拋光混床融入超純水生產體系的生產要點如下:(1)生產期間,如有加水需求,應使用純水,并控制加水量。當樹脂達到目標位置后,需及時進行抽水操作,防止樹脂發生分層現象。如需手動添加樹脂,應保持手部清潔性,防止手部油脂附在樹脂表層。(2)如有樹脂更換需求,需全面清潔集水裝置,防止樹脂殘留,回避水質受污問題。

4.3 精密過濾器

高精度過濾程序,可添加在壓力程序之前的位置,以此有效凈化濁度>1 的雜質,順應產水去雜要求。高精度過濾裝置,制作材料以不銹鋼為主,裝置內部添加的PP 棉用于過濾。此程序能夠有效去除較小雜質,如石英砂、活性炭等,有效增強水質。過濾程序的去雜精度最小級為0.5 μs,依據各類去雜需求,合理選擇過濾精度,切實保證出水質量。濾芯可使用多種材質,如PP 棉、尼龍等,以此增強微小顆粒的去除效果。此次完善超純水生產工藝時,選用PP 棉質濾芯,過濾孔隙為5 μm,保證膠體、微生物顆粒的濾除效果[2]。

4.4 處理效果分析

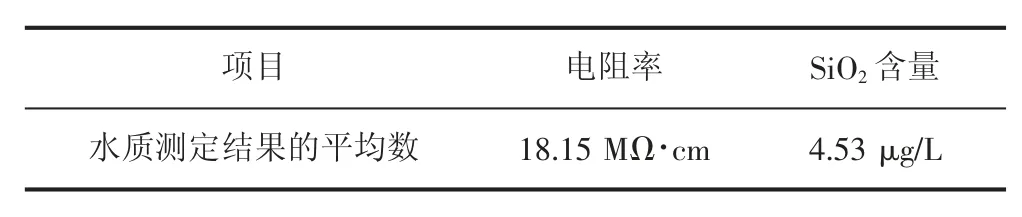

超純水含有較少的雜質,極易受到環境因素的干擾,間接提升電阻率。為此,多數情況下,超純水處理流程應保證除鹽全面性,相應增加精度除鹽程序,以此保障水質凈化質量。脫氣膜能夠有效去除二氧化碳,以此減少冗余雜質對純水電導能力的干擾,可使用紫外線進行滅菌處理,提升水質精度處理質量。拋光混床使用后,可有效凈化占比較低的鹽分,提升超純水去雜效果。微膜過濾程序的使用是有效提升超純水凈化質量的關鍵程序。因此,MFEDI 產水完成后,需進行脫氣膜、拋光等多項凈化處理。其中,精密過濾程序的凈水級別為0.7 μm,能夠增強產水電阻率的平穩性,可供應去雜精度較高的超純水。工藝完善后的產水質量見表5。

表5 MFEDI 工藝完善后產水質量的檢測結果

由表5 檢測結果可知:MFEDI 處理后,增加脫氣膜、拋光等多個凈水程序,可顯著提升凈水質量,獲得電阻率為18.15 MΩ·cm 的純水,以此滿足產水質量的各項要求,達到超純水的生產目標。

5 電化去離子系統應用

超純水凈化時可引入電化去離子系統,此模塊可使用兩端電極產生較高的電壓,提高水體中電離子的移動能力,提升離子交換樹脂能力,高效去除離子,達到純水凈化效果。離子交換樹脂后,會生成H+、(OH)-,以此減少酸堿藥物的加入,可替代混床純水設備,此設備生產時去除了藥品再生流程,不會產生廢水,生產操作簡便、工藝管理效率較高。此技術產水電阻率不小于15 MΩ·cm,進水回收比例不小于90%。電化去離子系統運行優勢:產水純度較高、無須處理廢水、占據空間不大、產出水質平穩,節省人力,可用于18MΩ·cm 超純水生產體系,減少生產成本。

6 生產超純水的民生價值分析

18 MΩ·cm 純水生產體系的研究是以初期使用的純水生產方式為出發點,以維持生產系統平穩運行為立足點,開展系統集成、程序完善等處理,以此增加廠房生產資源的利用能效,合理控制系統研發成本。此生產項目研發成功后,實踐運行期間,水資源回收比例不小于95%,具有較強的原水利用能效,可減少廢水排出量并且設備組成較為簡單,具有較強的運維靈活性,可進行容量擴增處理,便于系統開發。MFEDI 系統運行期間,相比進口設備的能耗量更低,產能經濟效益較高[3]。

18 MΩ·cm 純水生產裝置的運行,旨在產出高質量的純水,滿足于工業行業對水質的較高要求。系統運行期間,僅需消耗少量電能,無須添加各類酸堿試劑,可有效控制廢物生成量,簡化了廢物處理、回收凈化的流程,具有較強的清潔性。實際生產期間,此系統占地空間較小、投入研發資金少、運行能耗較低,在設備性能、資金投入、能耗等多個方面表現出了較強的生產優勢,可作為高質量純水生產的首選方案。

7 結語

綜上所述,通過開展各項生產實踐,對比多種18 MΩ·cm超純水生產方案發現:濾膜、多級反滲、國產無膜EDI 等工藝的聯合應用,產水電阻率為18 MΩ·cm,達到了預期產水需求。此種聯合產水工藝生產設備的性能較為平穩,可有效控制前期設備的生產成本,保證產水能效,降低廢水生成量,具有較強的增產靈活性,可用于發電、電子等多個領域,切實增強超純水的生產質量。