標線用玻璃珠成圓率的試驗分析

夏輝,郝康

(中咨公路養(yǎng)護檢測技術(shù)有限公司,北京 102200)

1 成品路面標線用玻璃珠檢測及判斷依據(jù)

成品路面標線用玻璃珠檢測及判斷依據(jù)為GB/T 24722—2020《路面標線用玻璃珠》。

2 路面標線用玻璃珠的分類

1)面撒玻璃珠:施工涂料在路面上施劃,處于未干燥時按施劃比例撒布在標線段表面涂層的玻璃微珠。

2)預(yù)混玻璃珠:在涂料生產(chǎn)過程中將150~600 μm 的玻璃珠均勻混于涂料之中。

3)鍍膜玻璃珠:經(jīng)表面處理,具有不產(chǎn)生浮懸、防濕潮、提高黏附性的玻璃珠,以提高玻璃珠晶體表面自身性能。

4)缺陷玻璃珠:具有衛(wèi)星、熔融、不透明、含氣泡、橢圓、扯破、略圓、乳白色、谷粒等缺陷的玻璃珠。

5)雨夜玻璃珠:較多用于我國南方地區(qū),在陰天下雨時玻璃珠可具備可視性完好的玻璃珠、陶瓷玻璃珠等。

3 新標準修訂的成圓率最新技術(shù)要求

對于1.50≤RI<1.70(RI 為玻璃珠的折射率),Ⅰ號、Ⅱ號玻璃珠的成圓率≥80%,其Ⅰ號玻璃微珠粒徑在600~850 μm區(qū)間內(nèi)玻璃微珠成圓率≥70%。

對于1.70≤RI<1.90、RI≥1.90 的玻璃微珠,不圓玻璃微珠百分數(shù)≤20%。

4 玻璃珠成圓率與圓度的定義區(qū)別

成圓率定義是指單位成圓玻璃珠的數(shù)量,成圓率越高,噴砂效果越好。

圓度定義是玻璃微珠截面接近理論圓的程度,當數(shù)值很小時可認為已接近圓。

總之,成圓率越高,圓度越好,玻璃珠品質(zhì)就越高。

5 影響路面標線逆反射系數(shù)的因素

影響路面標線逆反射系數(shù)的因素包括:選用玻璃微珠的折射率、玻璃珠粒徑分布、標線表面色度坐標及亮度系數(shù)、涂布于標線表面的微珠撒布量、不同原材的玻璃制品、玻璃微珠沉降深度和缺陷玻璃珠的多少[1]。

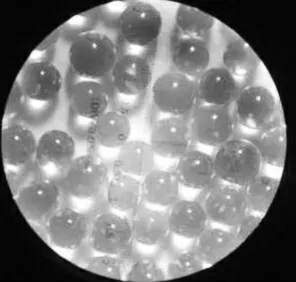

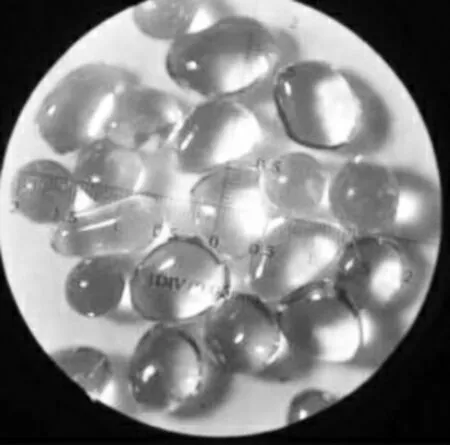

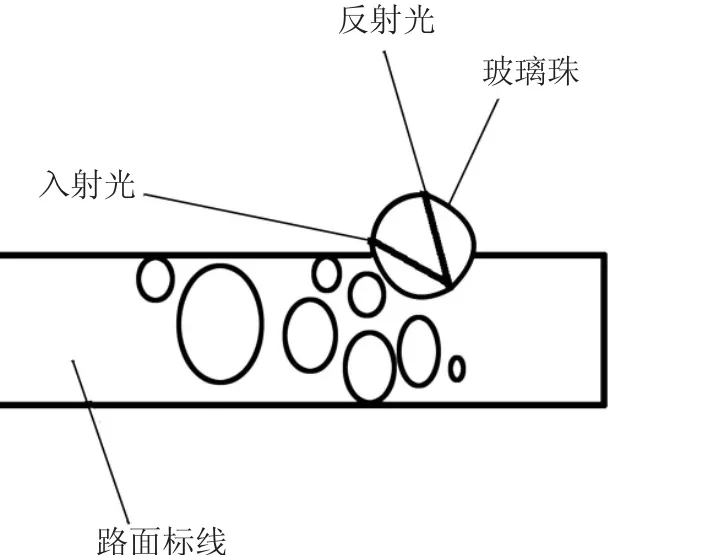

對玻璃微珠經(jīng)入射光通過珠體結(jié)構(gòu)形成反射光的逆反射量值高低進行分析可知,玻璃微珠中帶有缺陷的微珠量會直接造成道路交通標線逆反射亮度系數(shù),待玻璃珠下沉過程中,標線涂膜冷卻后鑲嵌在涂層表面,施工工藝完美的標線會將玻璃微珠沉降位置控制在≥1/2 珠體高度,其標線面層沉降后的每一顆微珠形成1 個折射點,有效折射點均勻分布越多,標線逆反射亮度系數(shù)值越大。根據(jù)最新標準GB/T 24722—2020《路面標線用玻璃珠》,Ⅰ號、Ⅱ號玻璃微珠成圓率要求≥80%,其中,Ⅰ號玻璃微珠粒徑在600~850 μm 區(qū)間內(nèi)的成圓率要求≥70%。60~850 μm 區(qū)間內(nèi)玻璃微珠放大40 倍后樣圖如圖1、圖2 所示。

圖1 微珠分布排列整齊且成圓率近似100%放大圖

圖2 分布不均且低成圓率放大圖

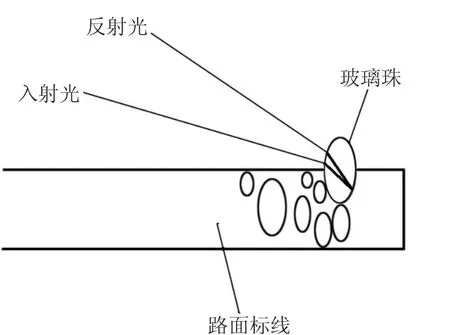

由圖3、圖4 可知,規(guī)則的玻璃微珠其反射光嚴格按著正常規(guī)則的回歸反射映射至駕駛?cè)藛T視線內(nèi),其不規(guī)律反射光向不同方向散去[2]。由此可見,檢測用儀器設(shè)備或車輛駕駛員不能收集到不規(guī)則的反射回光。

圖3 圓形玻璃珠正常回歸反射圖

圖4 不規(guī)則玻璃珠回歸反射圖

6 路面標線用玻璃珠成圓率檢測方法

1)抽取具有足夠代表性的玻璃珠試樣在試驗室標準環(huán)境[溫度20~25 ℃;相對濕度(50±5)%]下進行養(yǎng)護。

2)試驗前將所檢樣品在烘箱中進行干燥處理。

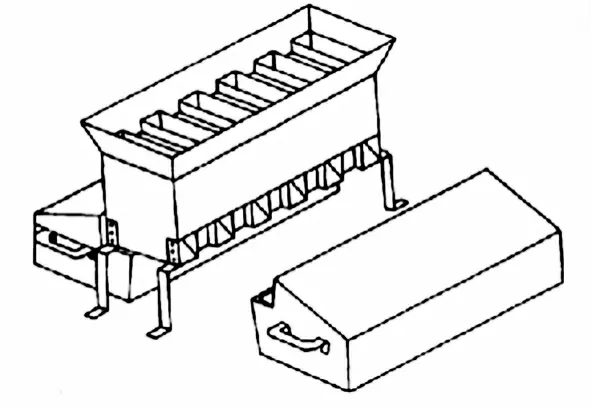

3)將烘制后的樣品用二分割器(見圖5)進行樣品分割,直至選出符合規(guī)定質(zhì)量的樣品。

圖5 二分割器結(jié)構(gòu)示意圖

4)在標定合格、分辨率不低于0.01 g 的電子天平上稱取(20±0.1)g 樣本備用。

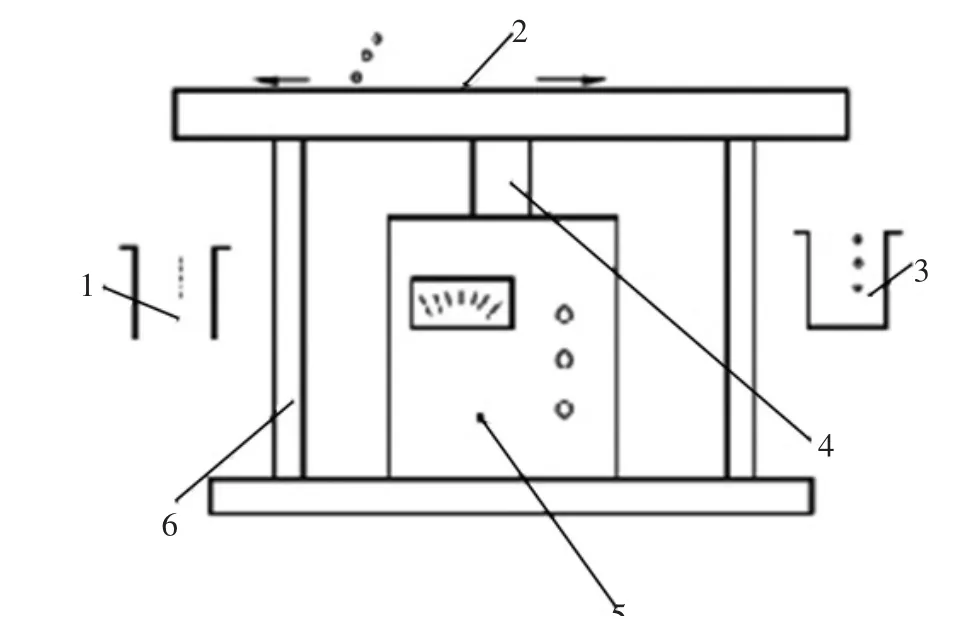

5)將玻璃珠選形器(見圖6)進行清潔,防止試驗過程因設(shè)備不潔凈造成樣品停滯。

圖6 玻璃珠選形器示意圖

6)開啟選形器設(shè)備開關(guān)電源,調(diào)整玻璃平板角度小于5°;通過控制箱使玻璃平板在頻率50 Hz 下進行振動。

7)用不產(chǎn)生靜電的小勺定量慢慢地向選形器玻璃平板撒布玻璃微珠,通過產(chǎn)生的振幅,使圓的玻璃微珠向下流入容器燒杯中,帶有缺陷的玻璃微珠通過振動器產(chǎn)生振動緩慢向上進入不圓容器燒杯中,通過多次喂料直至將樣品完全分離。

8)將分離好的玻璃珠分別進行再次分離,直至圓玻璃珠中不存在缺陷玻璃珠;缺陷玻璃珠中不存在圓的玻璃珠。

9)對分離好的玻璃珠進行稱量記錄,精確到0.1 g。

通過式(1)可計算圓的玻璃珠成圓率:

式中,P為玻璃珠成圓率;N為圓的玻璃珠的質(zhì)量,g;C為有缺陷的玻璃珠的質(zhì)量。

值得注意都是,式(1)中分母為圓的玻璃珠質(zhì)量+缺陷玻璃珠質(zhì)量,不是試驗前的總質(zhì)量。

通過粒徑分布篩選850~600 μm 范圍的玻璃珠,稱取(20±0.1)g 樣品。重復(fù)以上步驟7)~9),計算改粒徑范圍下玻璃珠成圓率。

通過信息化方式自動生成原始記錄及報告,完成試驗全過程。

值得注意的是,需做3 次平行試驗,檢測結(jié)果取平均值,這是與GB/T 24722—2009《路面標線用玻璃珠》的不同之處。

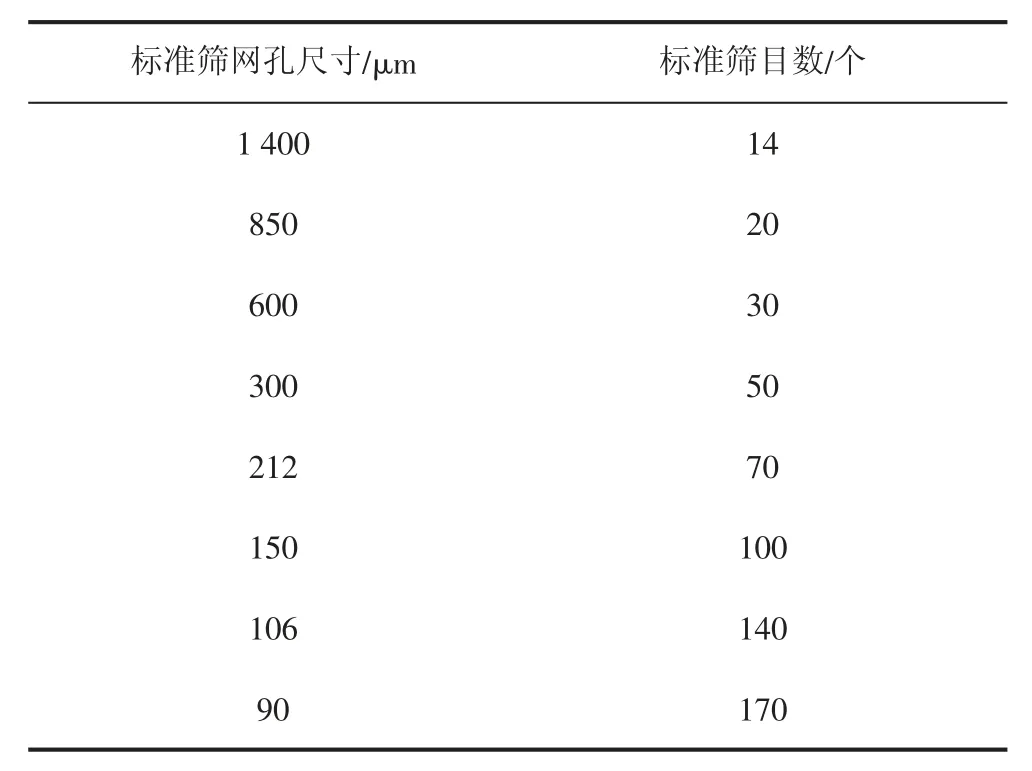

試驗過程中應(yīng)注意的細節(jié)包括:(1)試驗前確保玻璃珠樣品在干燥后進行試驗,防止試驗過程中微珠黏附在選形器上;(2)試驗前首先檢查選形器,調(diào)整玻璃板水平夾角及振幅頻率,振幅偏大會導(dǎo)致缺陷玻璃珠混入圓的玻璃珠選形器中,振幅偏小反之;(3)喂料時注意不可堆積試樣;(4)掃刷時注意防止樣品濺出;(5)注意選用標準篩網(wǎng)孔尺寸,新標準對此進行了修改。增加了標準篩網(wǎng)孔尺寸1 400 μm,具體參數(shù)見表1。

表1 新標準篩網(wǎng)尺寸參數(shù)

7 缺陷玻璃珠百分數(shù)試驗檢測方法

1)選干燥后玻璃珠備用;清潔玻璃載玻片;調(diào)整顯微鏡。

2)將顯微鏡放大倍數(shù)調(diào)至100,隨機取100 粒玻璃珠置于潔凈的載玻片中心位置,試驗用6 件載玻片;載玻片上玻璃珠不可重疊,應(yīng)處于同一平面。

3)通過顯微鏡目測鏡頭觀察缺陷玻璃珠數(shù)量并進行記錄,試驗要先后進行6 片載玻片的缺陷玻璃珠觀測,取6 次缺陷玻璃珠觀察結(jié)果的百分數(shù)平均值作為最終測試結(jié)果。需要注意的是,玻璃珠擺放時不可產(chǎn)生堆積,應(yīng)分散投放。

8 結(jié)論

綜上可知,取樣不規(guī)范極易造成選取樣品粒徑分布不均勻,產(chǎn)生過大或過小的粒徑,對成圓率結(jié)果造成一定影響;未進行干燥的玻璃珠樣品在試驗過程中容易造成黏附且不易滑落;玻璃珠選形器振幅大小及玻璃平板調(diào)整不到位容易對檢測結(jié)果造成影響;涂料施工過程中溫度控制同樣重要,玻璃珠在沉降后嵌于涂層表面過少極易造成玻璃珠短時間內(nèi)脫落丟失,失去反射效果;玻璃珠在涂層表面沉降過深不易產(chǎn)生反射現(xiàn)象;存在不同類型的缺陷玻璃珠混于整批成品中過多極易造成玻璃珠在標線表面沉降到位后造成反射光折射現(xiàn)象。